Отредактировал Джон Лин, менеджер по работе с клиентами в Moldex3D Europe

- Компания: Словацкий технологический университет – факультет материаловедения и технологий (МТФ СТУ)

- Страна: Словакия

- Промышленность: Образовательная / Академия

- Решения: Расширенный пакет Moldex3D, поток, упаковка, охлаждение, деформация, литье под давлением с использованием газа (GAIM)

Факультет материаловедения и технологий в Трнаве входит в состав Словацкого технологического университета в Братиславе. 30-летнее существование факультета оправдано его четко определенными исследованиями в области металлургии, машиностроения и производственных технологий, а также педагогических профилей. (Источник)

Перевод выполнен при участии Киевского Национального Университета Технологий и Дизайна

Резюме

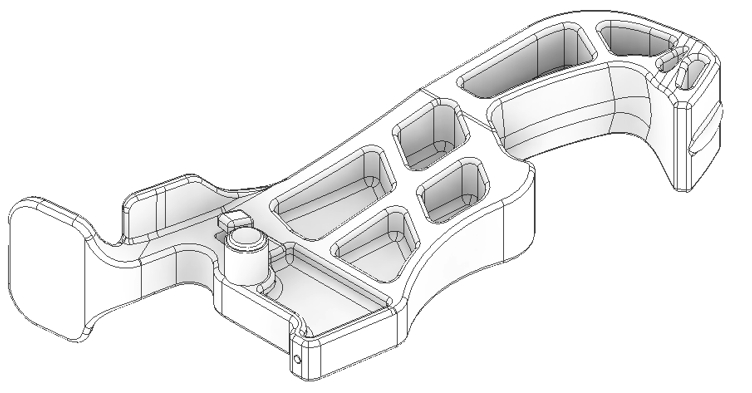

Одна из самых больших проблем при формовании толстостенных деталей, это соблюдение точности размеров. Рассмотренный в этом проекте пластиковый крюк (рис. 1), составляющая часть автомобиля, был деформирован при первом испытании формы. Однако проблема коробления сохранялась даже после отладки параметров процесса. Команда MTФ СТУ использовала Moldex3D, чтобы помочь производителю оснастки изучить причины коробления и найти приемлемое решение. В результате производитель оснастки смог найти наилучшее возможное решение проблемы коробления путем оптимизации конструкции пресс-формы на основе результатов анализа деформации Moldex3D, избегая излишних доработок.

Рис. 1 Пластиковый крючок

Задачи

- Уменьшения и контроль коробления;

- Нахождение приемлемого решения проблемы за короткий промежуток времени.

Решения

Команда MТФ СТУ использовала Moldex3D, чтобы помочь изготовителю изучить возможные варианты и определить, что лучшим решением является изменение формы на основе результатов моделирования коробления.

Преимущества

- Соответствие габаритным характеристикам

- Избежание ошибок в конструкции оснастки и дорогостоящих доработок конструкции

- Сокращенный времени необходимого на поиск и устранения неполадок

Иследование

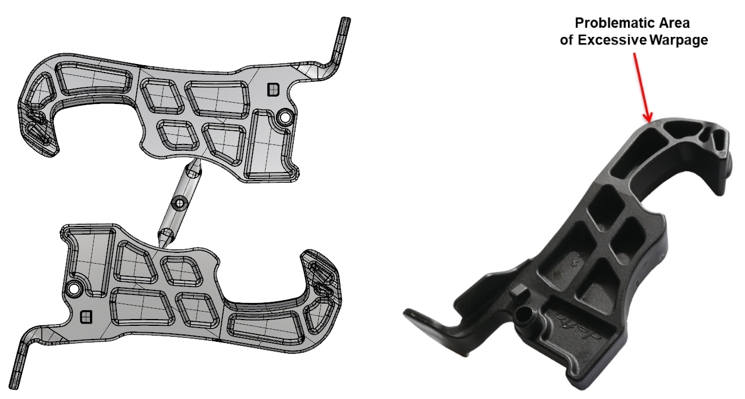

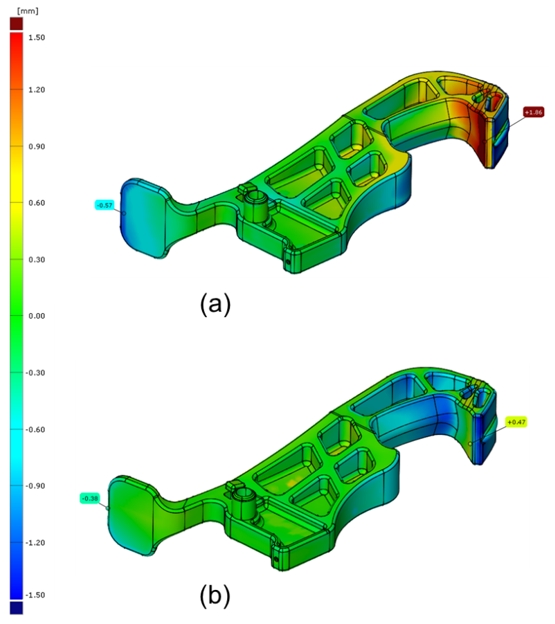

При изготовлении толстостенных деталей самой большой проблемой является достижение требуемой точности размеров изделия. В этом исследовании целью было решить проблему коробления пластикового крюка. Допуск на размер этой детали составляет ± 1,5 мм, а в оригинальной конструкции коробление составляло 1,86 мм на внешнем изгибе области крюка (рис. 2).

Рис.2 Исходная конструкция и расположение коробления

Общая процедура в таких случаях заключается в оптимизации параметров процесса. Однако, хотя параметры процесса изменялись несколько раз, ни одно из этих изменений не привело к улучшению результата коробления. Поэтому производитель инструментов попросил MTФ СTУ проверить все доступные решения с помощью численного моделирования в Moldex3D. Соответственно, был составлен план следующих задач для исследования с помощью Moldex3D:

- Проверка доработанной конструкции системы охлаждения,

- Проверка применения технологии литья под давлением с газом (GAIM),

- Модернизация полости пресс-формы для достижения требуемых геометрических и размерных допусков отформованной детали.

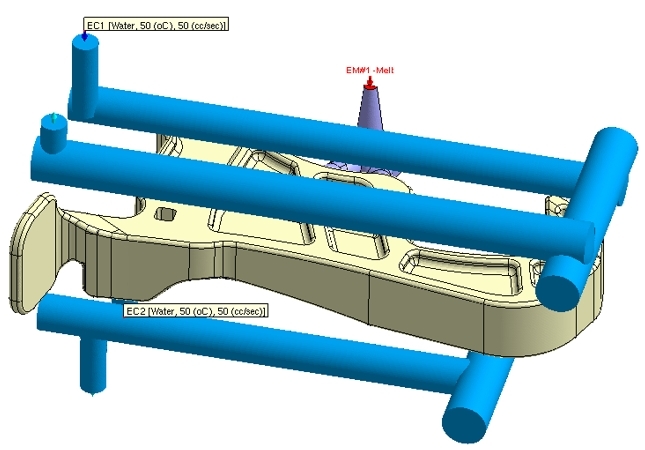

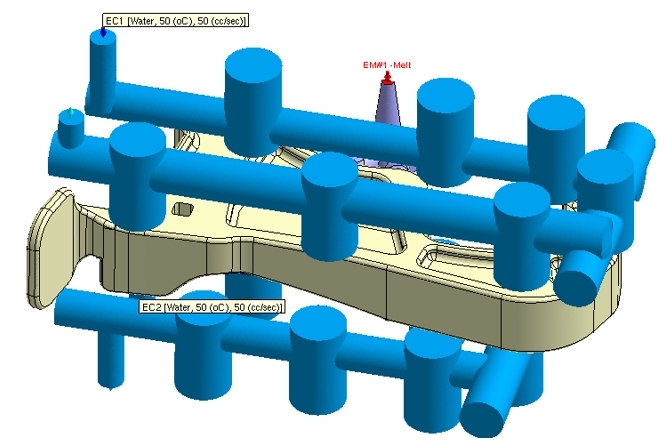

На этом этапе в Moldex3D была проведена оценка модернизации системы охлаждения, и несколько охлаждающих каналов и барботеров были добавлены в основу формы (рис. 3, 4). Однако это не помогло решить проблему деформации. Как показали результаты моделирования охлаждения, исходная система охлаждения была достаточно эффективной, и добавление дополнительных каналов не потребовалось.

Рис. 3. Оригинальная конструкция системы охлаждения

Рис.4 Доработанная конструкция системы охлаждения

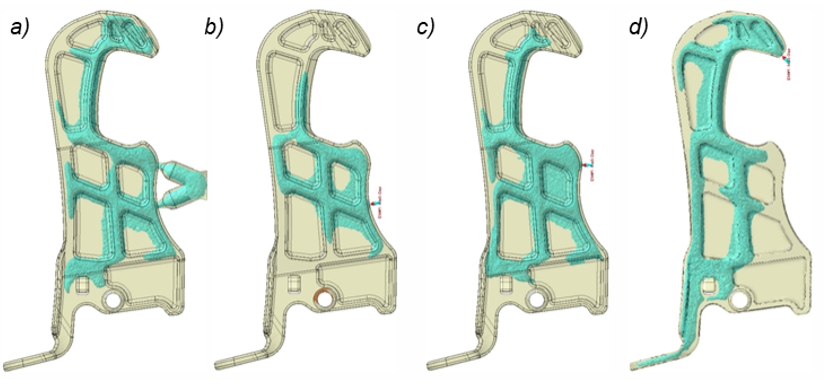

В целом, для решения проблемы коробления толстостенных конструкций технология GAIM может успешно применяться. Было смоделировано несколько способов закачки газа в полость (рис. 5). Однако, как показали результаты моделирования, ни один из проанализированных методов закачки не обеспечил оптимального потока газа внутри полости (наблюдается разделение фронта потока расплава на несколько потоков), поэтому фазы заполнения / выдержки / охлаждения не были достаточно сбалансированы, и для оптимизации этого процесса потребовалась бы еще одна существенная модификация пресс-формы.

Рис. 5. Газ, нагнетаемый через: (а) систему литников, (b) левый впуск, (c) правый впуск, (d) переднюю часть крюка.

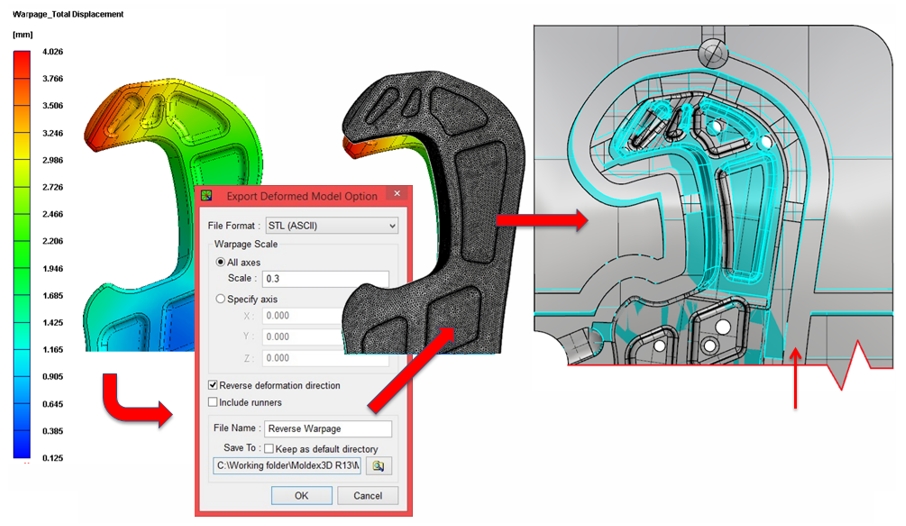

По результатам проведенного моделирования производитель согласился изменить конструкцию полости пресс-формы, однако не в соответствии с традиционным подходом, при котором стенки и ребра детали реорганизованы, а внешние контуры детали сохраняются как оригинальные, а путем изменения только критической геометрии в соответствии с профилем обратного коробления относительно результата деформации Moldex3D (Рис. 7).

Рис. 7 Процедура доработки формы: оригинальная конструкция формы (серый) и доработанная конструкция формы (синий)

Необходимые размеры крюка были достигнуты за счет доработки конструкции формы (рис. 9). Сравнение полученных размеров в таблице 1 представляет доказательства достигнутых результатов.

Рис.9 Проверка результата коробления: (a) исходная деталь; (b) конечная деталь с обратным короблением

| Образец | Допуск | Максимум. Отклонение передней части крюка |

| Оригинальная конструкция полости с одним впуском | ± 1.5 mm | +1.86 |

| Измененная конструкция полости в профиле с учетом обратного коробления | ± 1.5 mm | +0.47 |

Таблица 1 Максимальные отклонения

Результаты

Это исследование демонстрирует, как Moldex3D может предсказать проблемы коробления толстостенных деталей, и как найти оптимальное решение для устранения этой проблемы, используя результат обратного коробления в качестве компенсации формы, для достижения требуемых размерных и геометрических допусков изготовленной детали.