แก้ไขโดย Jasmine Ho วิศวกร Technical Support Team, Moldex3D

- ชื่อลูกค้า: DIPTRONICS MANUFACTURING INC.

- ประเทศ: ไต้หวัน

- อุตสาหกรรม: อิเล็กทรอนิกส์

- วิธีการแก้ปัญหา: Moldex3D Professional Package; Flow, Pack, Cool, Warp, Designer BLM

Diptronics Manufacturing Inc. เป็นผู้ผลิตที่เชี่ยวชาญด้านการผลิตสวิตช์ DIP, Tact, Rotary, Slide, Detector, Multi-functional, Micro และ Illuminated (Source)

บทสรุปผู้บริหาร

สวิตช์ T3C tact เป็นหนึ่งในผลิตภัณฑ์ที่เป็นเอาต์พุตสูงสุดในบริษัท Diptronics Manufacturing Inc. จุดประสงค์หลักของสวิตช์อิเล็กทรอนิกส์คือการเปิดวงจร ผลิตภัณฑ์ชนิดนี้มีกับดักอากาศ เส้นรอยเชื่อม และขาดวัสดุที่ไหลเติมเต็มในกระบวนการผลิตง่าย ส่งผลให้มีการผลิตผลิตภัณฑ์ที่ไม่ดี

ทีมงานได้ใช้ Moldex3D เพื่อค้นหาวิธีแก้ปัญหาเพื่อปรับสมดุลพฤติกรรมการไหลของผลิตภัณฑ์ ลดระยะเวลาในกระบวนการขึ้นรูป และปรับปรุงข้อบกพร่องของรูปลักษณ์ การใช้ Moldex3D สามารถปรับปรุงผลผลิตและลดต้นทุนได้อย่างมีประสิทธิภาพในเวลาเดียวกัน

ความท้าทาย

- เพื่อลดข้อบกพร่อง เช่น ปัญหากับดักอากาศ เส้นรอยเชื่อม และการขาดวัสดุ

- เพื่อปรับปรุงความไม่สมดุลของรันเนอร์

- เพื่อลดรอบเวลา cycle time

วิธีการแก้ไข

ทีมงานใช้ Moldex3D เพื่อวิเคราะห์และเปลี่ยนตำแหน่งของรันเนอร์ เพื่อให้สมดุลกับพฤติกรรมการไหลในผลิตภัณฑ์และลดความเค้นตกค้าง จากนั้นด้วยการเปลี่ยนการออกแบบชิ้นส่วนและการออกแบบแม่พิมพ์ พวกเขาก็สามารถปรับปรุงกับปัญหากับดักอากาศ เส้นรอยเชื่อม และปัญหาด้านวัสดุที่ไม่เพียงพอ การประยุกต์ใช้ Moldex3D ได้เพิ่มผลผลิตเป็น 39.68% และระยะเวลาการผลิตก็สั้นลง 16% อีกด้วย

ประโยชน์

- ควบคุมตำแหน่งของเส้นรอยเชื่อมได้อย่างมีประสิทธิภาพ

- ความสมดุลของการไหล

- ลดพลาสติกหลอมเหลวในรันเนอร์เพื่อประหยัดวัสดุ

- ลดเวลาการขึ้นรูป

- เพิ่มผลผลิต

กรณีศึกษา

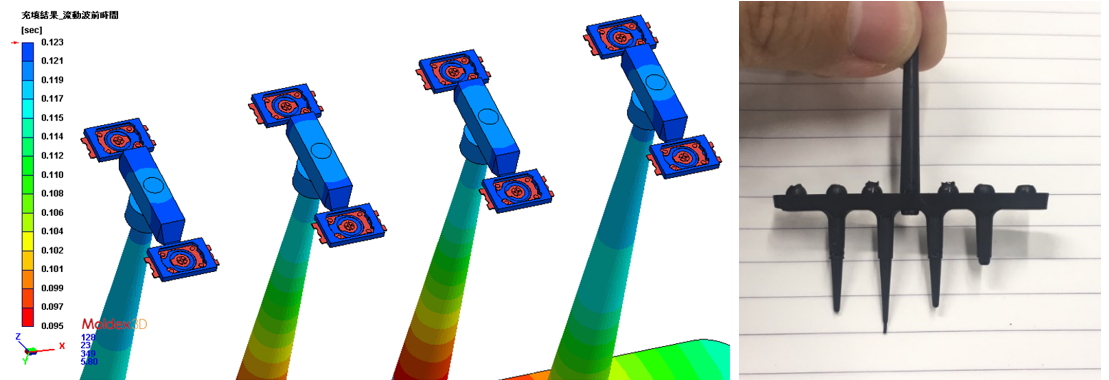

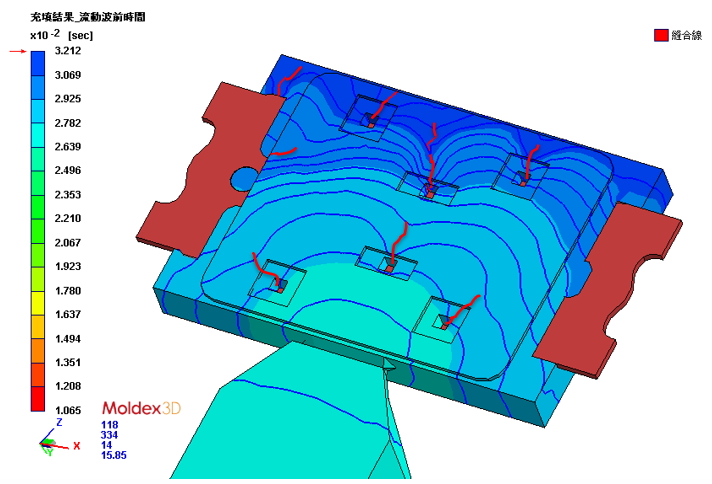

ในการศึกษานี้ ผลิตภัณฑ์นี้เป็นสวิตช์ T3C tact ขนาด 3 มม. * 2 มม. * 0.6 มม. แม่พิมพ์ได้รับการออกแบบเป็นแม่พิมพ์แปดคาวิตี้ (รูปที่ 1) ความหนาเฉลี่ยของช่องคาวิตี้ภายในคือ 0.06 ถึง 0.09 มม. ซึ่งทำให้เทคนิคการประมวลผลยากกว่าการผลิตทั่วไป

รูปที่ 1 การออกแบบดั้งเดิมของผลิตภัณฑ์

จากการจำลองของ Moldex3D มีการแสดงถึงความไม่สมดุลของการไหลซึ่งมีชิ้นงานบางส่วนสามารถไหลเติมเต็มได้เร็วกว่าชิ้นงานบางส่วน เนื่องจากการออกแบบรันเนอร์เป็นแบบร่องกระดูกปลา (รูปที่ 2)

รูปที่ 2 การฉีดที่ไม่สมดุลในส่วนรันเนอร์

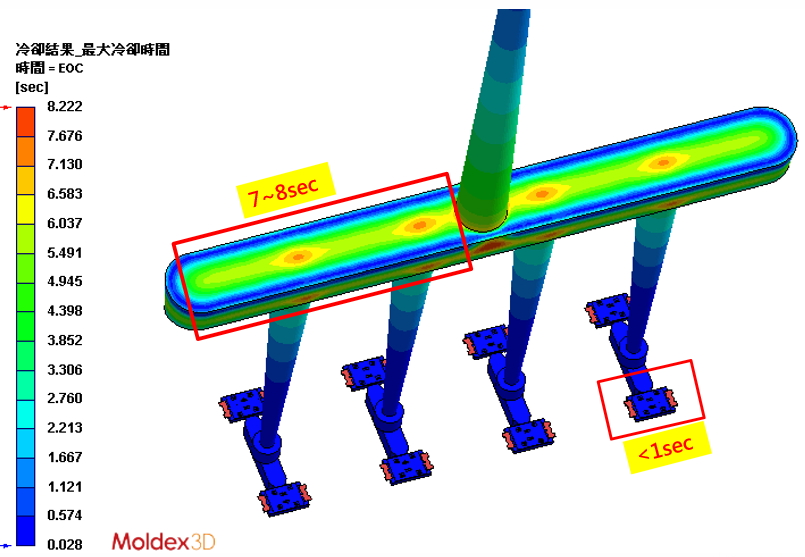

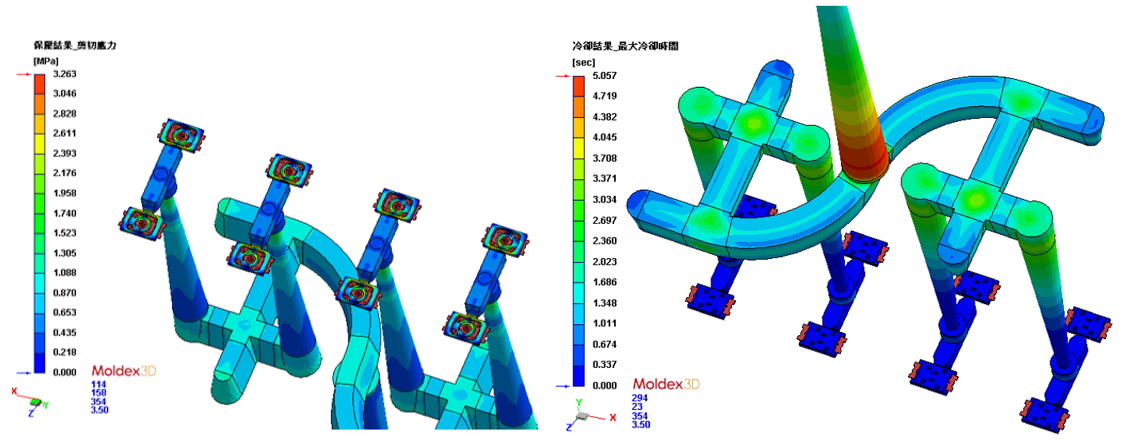

เวลาในการหล่อเย็นสูงสุดยังนานเกินไปที่บริเวณรันเนอร์ ซึ่งนำไปสู่รอบเวลาการขึ้นรูปที่นานขึ้นประมาณ 7 ถึง 8 วินาที (รูปที่ 3)

รูปที่ 3 เวลาในการระบายความร้อนสูงเมื่อสิ้นสุดกระบวนการหล่อเย็น

การสังเกตเพิ่มเติม พบว่าเส้นรอยเชื่อม (ส่วนของเส้นสีแดงในรูปที่ 4) เห็นได้ชัดที่รูแบบฝังที่ด้านหลังผลิตภัณฑ์ พร้อมกับฟลักซ์ที่รั่วได้ง่าย ส่งผลให้เป็นตัวนำผลิตภัณฑ์ที่ไม่ดี

รูปที่ 4 ตำแหน่งเส้นรอยเชื่อมที่เป็นไปได้

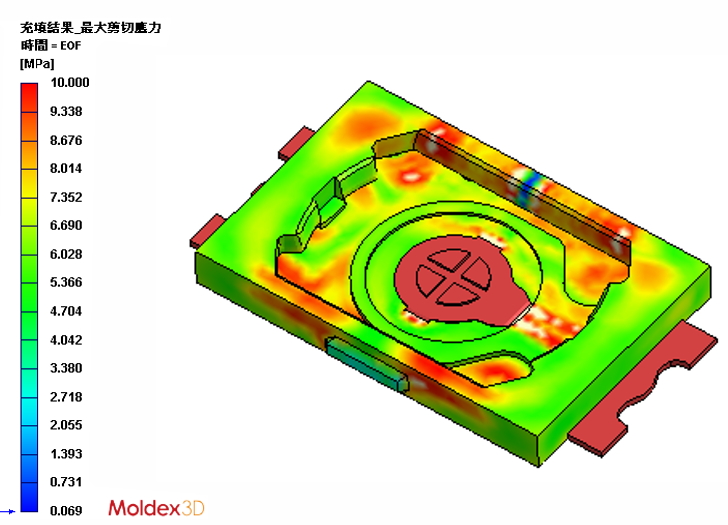

นอกจากนี้ ความเค้นเฉือนสูงสุด (รูปที่ 5) อยู่ที่ประมาณ 6 MPa ซึ่งสูงเกินไป ทำให้พลาสติกแตกร้าวและมีความเค้นตกค้างมากเกินไป

รูปที่ 5 ความเค้นเฉือนสูงของผลิตภัณฑ์

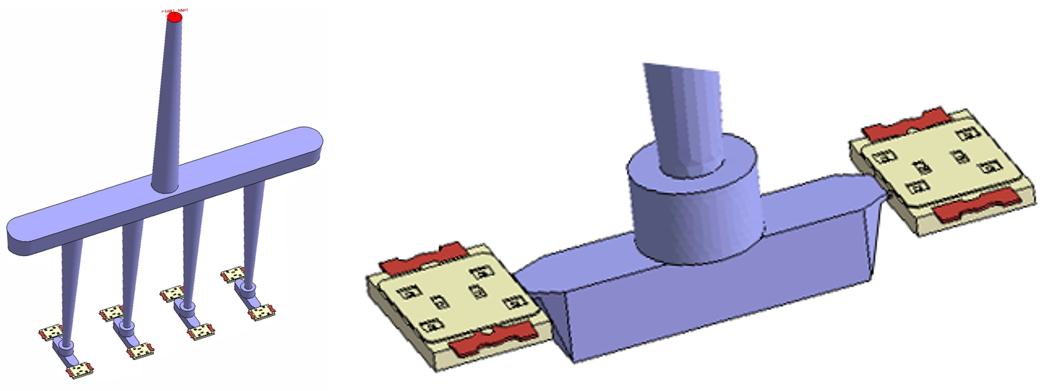

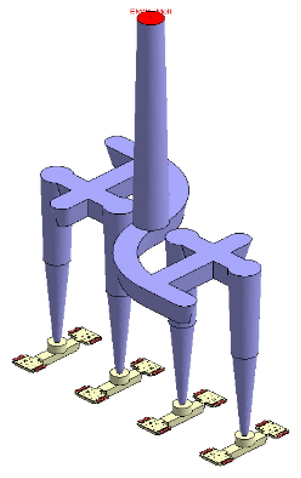

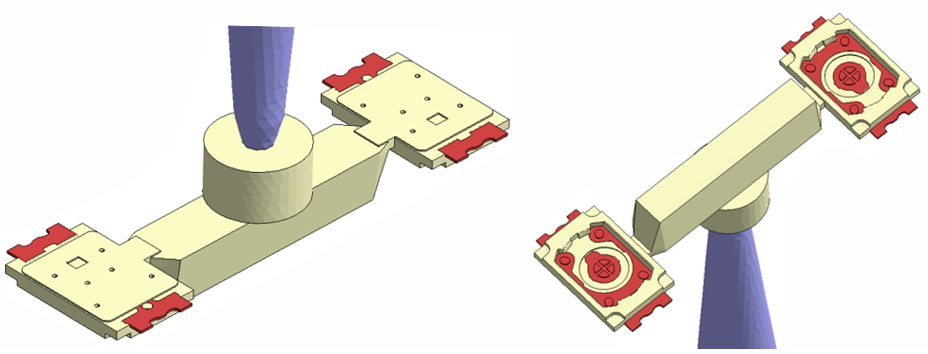

จากผลการจำลองและการตรวจสอบการทดลอง แสดงให้เห็นชัดเจนว่าการออกแบบรันเนอร์เป็นกุญแจสำคัญในการส่งผลต่อความสมดุลของการไหล ผ่านการวิเคราะห์ของ Moldex3D และการตรวจสอบจริงหลายครั้ง พวกเขาตัดสินใจใช้การออกแบบรันเนอร์ใหม่มาใช้แทนโซลูชันดั้งเดิม Diptronics ตัดสินใจใช้รันเนอร์รูปร่าง S เพื่อให้ได้สมดุลการไหล (แสดงในรูปที่ 6)

รูปที่ 6 การออกแบบรันเนอร์ใหม่รูปตัว S

ความสมดุลของรันเนอร์ในแม่พิมพ์หลายคาวิตี้ ช่วยเพิ่มโอกาสทั้งการฉีดและการฉีดย้ำไหลเต็มได้ในเวลาเดียวกันและการนำโพรงคาวิตี้เข้าไปในแม่พิมพ์มากขึ้นจะเป็นประโยชน์ต่อผลผลิต

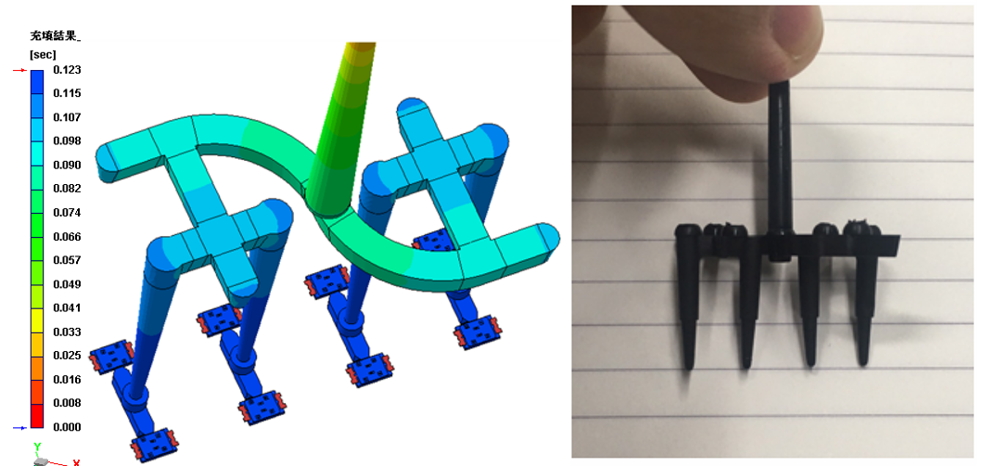

ในขั้นตอนนี้ การออกแบบใหม่ในระบบรันเนอร์ได้รับการประเมินใน Moldex3D และปัญหาหลายอย่างได้รับการแก้ไข เช่น ความไม่สมดุลของการไหล (รูปที่ 7) ความเค้นเฉือนสูง และการใช้รอบเวลานาน

รูปที่ 7 ความไม่สมดุลของการไหลได้รับการปรับปรุงอย่างเห็นได้ชัด

ความเค้นเฉือนลดลงจาก 7MPa เป็น 3MPa ในรูปแบบ S-shape runner (รูปที่ 8 a) ในขณะที่เวลาในการระบายความร้อนสูงสุดลดลงจาก 8 วินาทีเป็น 5 วินาที (รูปที่ 8b)

รูปที่ 8 (a) ความเค้นเฉือนลดลง (b) รอบเวลาการขึ้นรูปสั้นลง

นอกจากนี้ ระบบรันเนอร์รูปตัว S ยังช่วยประหยัดวัสดุได้ 11% ซึ่งช่วยลดต้นทุนการผลิต (รูปที่ 9)

รูปที่ 9 การเปรียบเทียบน้ำหนักของการออกแบบดั้งเดิม (ซ้าย) และการออกแบบที่เหมาะสมที่สุด (ขวา)

อย่างไรก็ตาม ก็ยังไม่สามารถช่วยแก้ปัญหาเส้นรอยเชื่อมและกับดักอากาศได้ด้วยการเปลี่ยนระบบรันเนอร์ ซึ่งทางทีมจำเป็นต้องถอดรูเว้าที่มีความลึก 0.03 ถึง 0.05 มม. (รูปที่ 10a) และเปลี่ยนพินอีเจ็คเตอร์เป็นพินภายนอกสี่อัน (รูปที่ 10b) เพื่อกำจัดเส้นรอยเชื่อมและกับดักอากาศ

รูปที่ 10 การออกแบบที่เหมาะสมที่สุดขั้นสุดท้าย (a) โดยไม่มีรูเว้า (b) พร้อมพินอีเจ็คเตอร์ภายนอกสี่ตัว

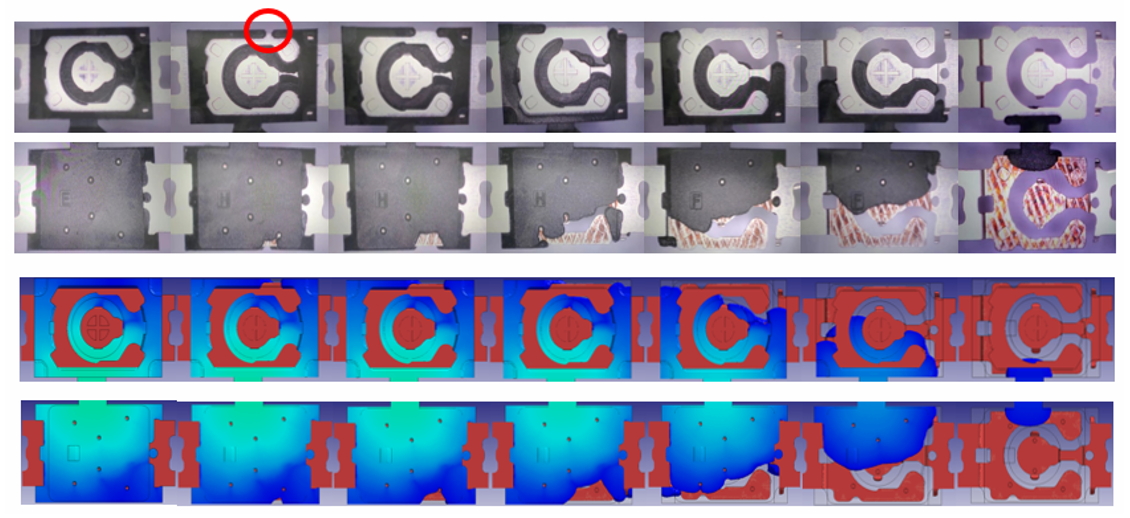

จากผลลัพธ์ของชิ้นส่วนที่ผลิตได้แสดงให้เห็นว่า (รูปที่ 11) เส้นรอยเชื่อมได้ย้ายไปด้านบนสุดที่แสดงในวงกลมเส้นสีแดงในรูป ซึ่งดีกว่าการออกแบบดั้งเดิม การตรวจสอบจริงยังตรงกับผลการจำลองอีกด้วย

รูปที่ 11 แนวโน้มของหน้าการหลอมละลายสำหรับทั้งการจำลองและการสังเกตการทดลองอยู่ในการยอมรับที่ดี

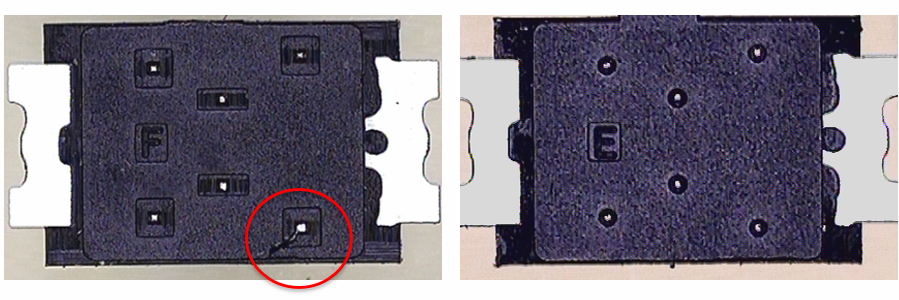

ดูรายละเอียด การออกแบบดั้งเดิมที่มีรูเว้าแสดงรอยเชื่อมที่ชัดเจน ดังที่แสดงในวงกลมเส้นสีแดงในรูปที่ 12 หลังจากถอดรูเว้าและเปลี่ยนพินอีเจ็คเตอร์ การออกแบบที่เหมาะสมขั้นสุดท้ายจะเป็นไปตามข้อกำหนดของการผลิต

รูปที่ 12 การเปรียบเทียบเส้นรอยเชื่อมของการออกแบบดั้งเดิม (ซ้าย) และการออกแบบที่เหมาะสมที่สุด (ขวา)

ผลลัพธ์

Moldex3D สามารถเป็นเครื่องมือที่ทำให้ชิ้นงานทำขึ้นมาได้สำเร็จด้วยต้นทุนที่ต่ำกว่ามาก และให้การวินิจฉัยข้อบกพร่องของแม่พิมพ์ตั้งแต่ช่วงเริ่มต้น เช่น ความไม่สมดุลของการไหล เส้นรอยเชื่อม และกับดักอากาศ และยังช่วยให้ประหยัดเงินในการผลิตจำนวนมากและลดความเสี่ยงก่อนการผลิตอีกด้วย