Venny Yang, President ของ CoreTech System (Moldex3D)

Sam Hsieh, Senior Deputy Technical Manager ของ CoreTech System (Moldex3D)

ในปี 2016 ANSYS ได้กลายเป็นบริษัทซอฟต์แวร์จำลองทางวิศวกรรมแห่งแรกที่มีรายได้กว่า 1 พันล้านดอลลาร์ต่อปี รายได้นี้ไม่เพียงแต่เหนือกว่าบริษัทซอฟต์แวร์ CAD/CAM ส่วนใหญ่แต่ยังเป็นการประกาศอย่างเป็นทางการถึงยุคของการออกแบบที่ขับเคลื่อนด้วย CAE ในเดือนกุมภาพันธ์ 2017 บริษัท Hexagon AB ซึ่งเป็นบริษัทชั้นนำระดับโลกสำหรับเครื่องจักรที่ใช้วัดความแม่นยำได้ซื้อ MSC Software ซึ่งเป็นหนึ่งในบริษัทที่มีประสบการณ์มากที่สุดในอุตสาหกรรมซอฟต์แวร์ CAE เป็นจำนวนเงิน 834 ล้านเหรียญสหรัฐ การได้มานี้ถือเป็นก้าวสำคัญสำหรับบริษัทฮาร์ดแวร์ในการเข้าสู่การออกแบบดิจิทัลและแสดงให้เห็นถึงข้อมูลการวัดในสภาพแวดล้อมการผลิตจริงที่จะรวมเข้าด้วยกันกับการวิเคราะห์เชิงจำลองเพื่อช่วยให้องค์กรสามารถลดข้อจำกัดในการเพิ่มประสิทธิภาพการออกแบบชิ้นงานและการผลิตแบบเดิม และนำพาอุตสาหกรรมการผลิตไปสู่การย่างก้าวในการเดินทางสู่อุตสาหกรรม 4.0 อย่างแข็งขัน การเปลี่ยนแปลงและการผสานรวมเหล่านี้จะช่วยผลักดันการสร้างและคิดค้นนวัตกรรมในอุตสาหกรรมเครื่องจักรกลระบบอิเล็กทรอนิกส์ไฟฟ้าและอุตสาหกรรมที่เกี่ยวข้องในระดับโลกซึ่งประกอบไปด้วยทุกส่วนทั้งหมดในสเกลที่เล็ก การเพิ่มประสิทธิภาพการออกแบบและวิวัฒนาการของเทคโนโลยีการจำลองแบบเดียวกันยังเกิดขึ้นในแวดวงของการฉีดขึ้นรูปและการออกแบบแม่พิมพ์ระดับโลก

การเปลี่ยนแปลงบทบาทของนักวิเคราะห์การไหลในแม่พิมพ์

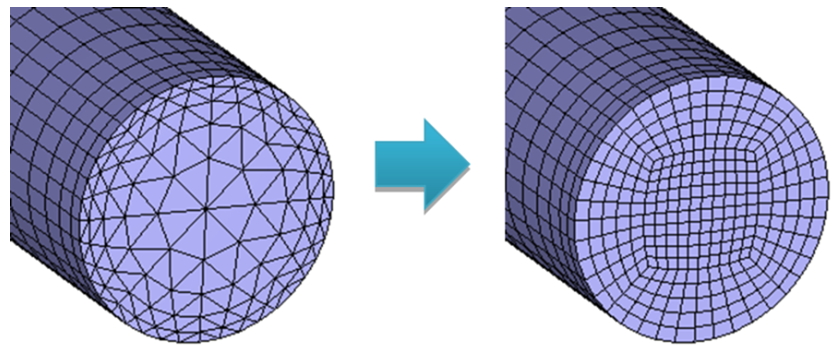

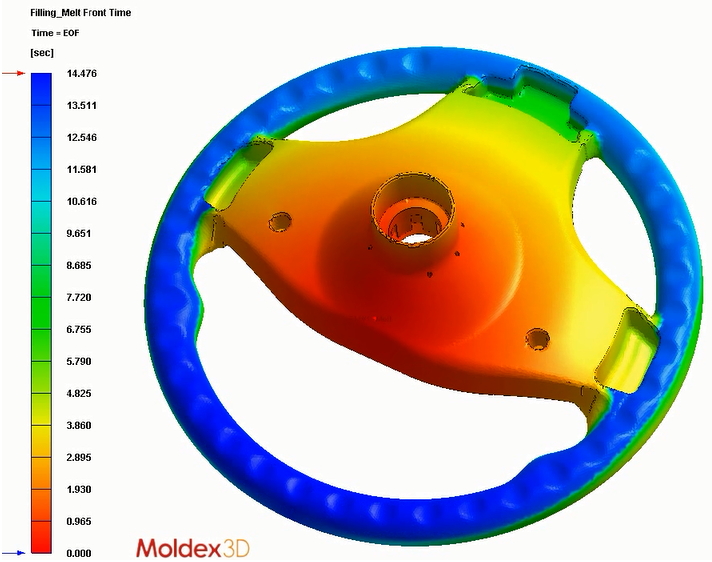

ในช่วงแรกเริ่มนั้น การจำลองการฉีดใช้เฉพาะกับการวินิจฉัยการออกแบบชิ้นส่วนพลาสติกเพื่อแก้ปัญหาการผลิต ปัจจุบันได้มีการพัฒนาให้เป็นเครื่องมือที่ใช้กันอย่างแพร่หลายในการออกแบบ การตรวจสอบและการเพิ่มประสิทธิภาพในการพัฒนาชิ้นงานและแม่พิมพ์ และมีบทบาทสำคัญในกระบวนการออกแบบและการผลิตในองค์กรส่วนใหญ่ ในระหว่างกระบวนการพัฒนานี้ มีการประยุกต์ใช้ซอฟต์แวร์ 3D CAD แบบเต็มรูปแบบในการออกแบบชิ้นส่วนและแม่พิมพ์มากที่สุด แต่จะไม่สามารถประสบความสำเร็จได้หากไม่มีการสร้าง mesh อัตโนมัติ ในช่วงแรกนักวิเคราะห์มักต้องใช้เวลาหลายชั่วโมงแม้กระทั่งใช้เวลาเป็นวันในการสร้างแบบจำลองและการ mesh ก่อนทำการวิเคราะห์ ขณะนี้มีตัวสร้าง mesh อัตโนมัติอย่างเต็มรูปแบบ ได้แก่ eDesign และ Boundary Layer Mesh (BLM) แบบเต็มรูปแบบ ซึ่งสามารถสร้าง mesh ได้โดยในการคลิกเพียงแค่ครั้งเดียวและ mesh สามารถปรับปรุงได้พร้อมๆ กับการปรับเปลี่ยนชิ้นงาน ดังนั้นงานของการวิเคราะห์การไหลในแม่พิมพ์ตามมาตรฐานจึงค่อยๆเปลี่ยนจากนักวิเคราะห์ CAE ระดับมืออาชีพไปยังผู้ออกแบบแม่พิมพ์ แม้กระทั่งผู้ออกแบบผลิตภัณฑ์ที่อยู่ด้านบนสายงาน นักออกแบบผลิตภัณฑ์และนักออกแบบแม่พิมพ์คุ้นเคยกับการใช้ซอฟต์แวร์การวิเคราะห์เพื่อกำหนดตำแหน่งของ sprue ทำ runner ให้สมดุล เพิ่มประสิทธิภาพในการใช้ cooling channel แก้ปัญหาการเกิด warpage เป็นต้น นอกจากนี้หลายบริษัทได้เริ่มวางรากฐานของการวิเคราะห์การไหลในแม่พิมพ์ในแพลตฟอร์มแนะนำการออกแบบภายในของพวกเขาเพื่อตระหนักถึงการจัดการคุณภาพในการออกแบบที่เหมาะสม โดยทุกส่วนจะถูกประมวลผลโดยการวิเคราะห์การไหลในแม่พิมพ์เพื่อตรวจสอบถึงขีดจำกัดบนของ injection pressure shrinkage และ warpage ในขณะที่การทำงานร่วมกันของกลุ่มคอมพิวเตอร์แบบขนาน private cloud ทำให้เวลาในการประมวลผลลดลงอย่างมากและความเร็วในการตอบสนองก็ได้รับการปรับปรุงให้ดีขึ้น

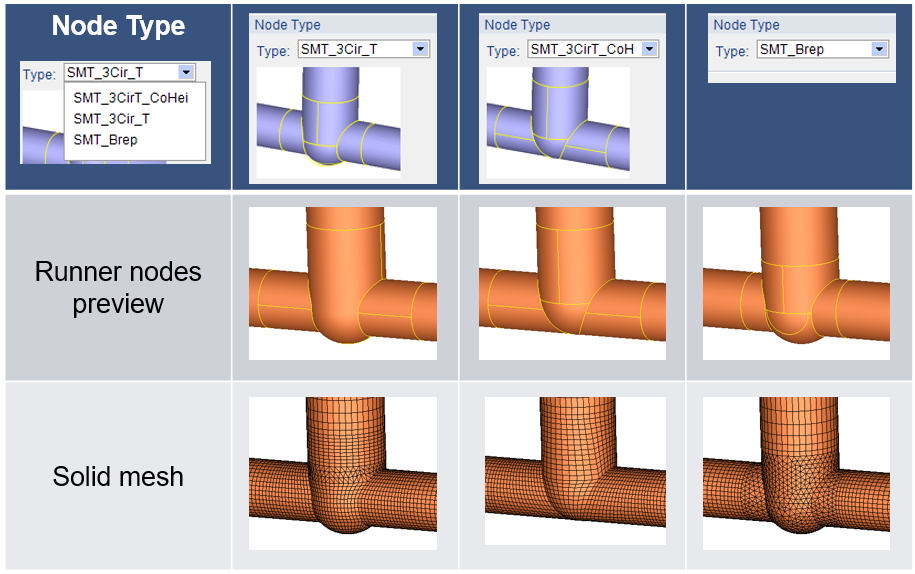

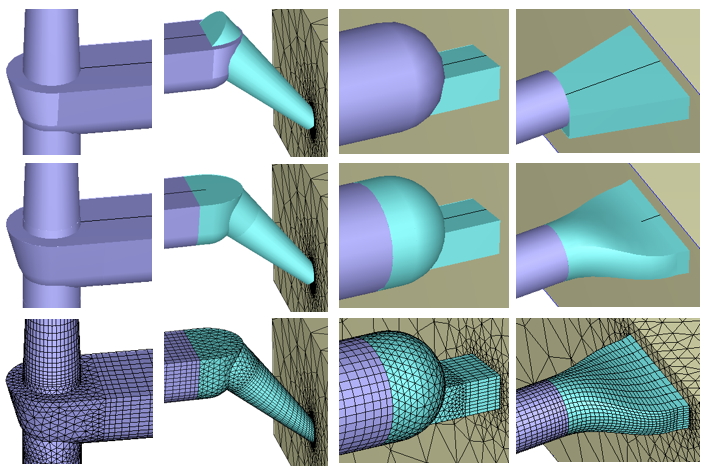

เพื่อช่วยให้ผู้ใช้ประหยัดเวลาในการพิจารณาและการสร้าง 3D runner mesh ที่เหมาะสมสำหรับการวิเคราะห์การไหลในแม่พิมพ์เครื่องมือสร้าง runner mesh คุณภาพสูงจึงถูกพัฒนาขึ้นใน Moldex3D R15.0 โดยเทคโนโลยีใหม่ของ runner mesh สามารถสร้าง hexahedral mesh ได้ด้วยความละเอียดสูงพร้อม node ประเภทต่างๆ เชื่อมต่อจุดเชื่อมต่อของ line runner ซึ่งสะท้อนให้เห็นรูปทรงเรขาคณิตเดิมของ runner ได้อย่างถูกต้องและประหยัดเวลาในการประมวลผลรวมทั้งปรับปรุงความถูกต้องในการจำลองอีกด้วย

รูปที่ 1 Hexa-based solid mesh

รูปที่ 1 Hexa-based solid mesh

รูปที่ 2 คุณสมบัติต่างๆ เช่น ประเภท node และภาพตัวอย่างของ node

รูปที่ 2 คุณสมบัติต่างๆ เช่น ประเภท node และภาพตัวอย่างของ node

รูปที่ 3 ฟังก์ชั่นที่ดีขึ้นสำหรับการออกแบบ sprue และผู้ใช้สามารถสร้าง mesh ได้โดยเลือกประเภท node ที่ใช้โดยทั่วไป

รูปที่ 3 ฟังก์ชั่นที่ดีขึ้นสำหรับการออกแบบ sprue และผู้ใช้สามารถสร้าง mesh ได้โดยเลือกประเภท node ที่ใช้โดยทั่วไป

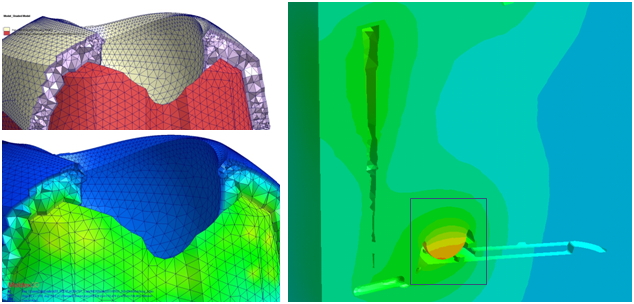

ด้วยเทคโนโลยี “non-matching mesh” ผู้ใช้สามารถไปที่การวิเคราะห์การจำลองได้โดยตรงเพื่อให้ได้ผลการจำลองที่ถูกต้องและการทำนายการเสียรูปของชิ้นงานที่เชื่อมต่อกันแม้ว่าเมื่อ mesh interface ระหว่าง part และ part insert จะไม่ตรงกัน ที่ผ่านมาMoldex3D R15.0, the non-matching mesh technology สามารถรองรับ part insert พียงอย่างเดียว แต่ปัจจุบันได้ขยายผลไปถึงรองรับการสร้าง mesh ของ mold base เทคโนโลยีนี้สามารถก้าวข้ามข้อจำกัดที่ว่า 3D solid mold base mesh ไม่สามารถสร้างใน pre-process ได้โดยอัตโนมัติเมื่อ mesh node ของ part และ part insert ไม่ตรงกันและช่วยให้ผู้ใช้เร่งการเตรียม mold base mesh ได้เร็วขึ้นและพบการวิเคราะห์เชิงจำลองที่มีประสิทธิภาพและแม่นยำซึ่งได้จาก mesh technology คุณภาพสูง

รูปที่ 4 Non-matching mold base mesh และผลการวิเคราะห์

รูปที่ 4 Non-matching mold base mesh และผลการวิเคราะห์

จาก simulation สู่ emulation ที่สมบูรณ์แบบ

ความต้องการและความคาดหวังของวิศวกรที่มีต่อ CAE software นั้นไม่มีที่สิ้นสุด นอกเหนือจากการวิเคราะห์แบบจำลองของกระบวนการฉีดขึ้นรูปแบบมาตรฐานแล้วฟังก์ชั่นการวิเคราะห์แม่พิมพ์ยังครอบคลุมกระบวนการขึ้นรูปแบบพิเศษ เช่น กระบวนการฉีดพลาสติกแบบอัดขึ้นรูป การอัดขึ้นรูป และการฉีดขึ้นรูปด้วยโลหะ จากฟังก์ชั่นที่ได้รับพิสูจน์ของ Moldex3D การจัดเรียงตัวของเส้นใยและการวิเคราะห์แบบ FEA-integrated ของพลาสติกเสริมแรงด้วยเส้นใยสั้นและยาว (FRP) ในระหว่างขั้นตอนการฉีดขึ้นรูปได้รับการเห็นชอบและนำมาใช้โดยผู้ผลิตรถยนต์โดยใช้เทคโนโลยีขั้นสูงและเป็นผู้ผลิตชั้นนำด้านวิศวกรรมพลาสติกทั่วโลก ใน Moldex3D R15.0 ประโยชน์เหล่านี้จะขยายไปสู่การวิเคราะห์กระบวนการการอัดขึ้นรูปของ FRP เพื่อช่วยผู้ใช้ในการออกแบบและเพิ่มประสิทธิภาพกระบวนการผลิต FRP ปริมาณมาก

นอกเหนือจากการสนับสนุนกระบวนการผลิต FRP อย่างเต็มรูปแบบ เนื่องจากความต้องการเรื่องยานพาหนะที่มีน้ำหนักเบาและประหยัดน้ำมันได้เพิ่มสูงขึ้นในช่วงหลายปีที่ผ่านมา Moldex3D ได้รวมเทคโนโลยีการขึ้นรูปแบบขั้นสูง เช่น การฉีดขึ้นรูปโดยใช้ก๊าซช่วย การฉีดขึ้นรูปโดยใช้น้ำช่วย การฉีดขึ้นรูปแบบ microcellular foam (ชื่อเทคโนโลยีทั่วไป: MuCell® โดย Trexel) และ กระบวนการ chemical foaming ของเทอร์โมพลาสติกเข้าเป็นขอบเขตในการทำนายสำหรับการจำลองและได้ข้อมูลการตรวจสอบและประสบการณ์ของผู้ใช้ที่ยอดเยี่ยม นอกจากนี้โมดูล chemical foaming รุ่นล่าสุด R15.0 ยังสนับสนุนกระบวนการ PU (polyurethane) foaming ทำให้ผู้ใช้เข้าใจถึงกระบวนการผลิตได้อย่างชัดเจนขึ้น ทำนายพฤติกรรมแบบไดนามิกในระหว่างขั้นตอนการเติมเนื้อพลาสติกและขั้นตอนเกิดโฟม ระบุการควบคุมสภาวะการขึ้นรูปและการฉีดวัสดุที่ดีที่สุดและปรับแต่งการออกแบบชิ้นงานและประเมินและกำหนดสภาวะการผลิตในอุดมคติได้อย่างง่ายดาย

รูปที่ 5 การใช้งานของกระบวนการ PU chemical foaming

รูปที่ 5 การใช้งานของกระบวนการ PU chemical foaming

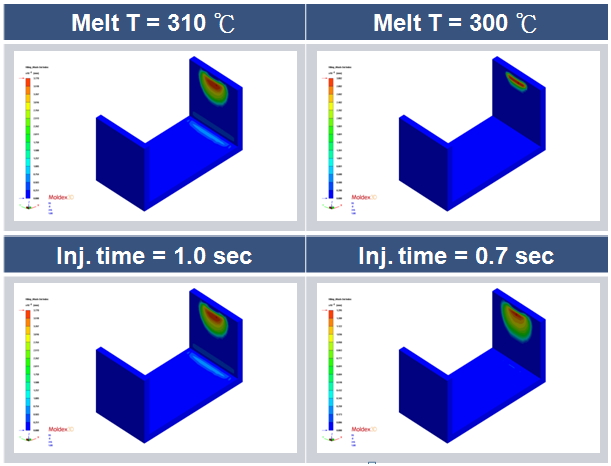

แม้ว่าในช่วงหลายปีที่ผ่านมา การผลิตชิ้นงานด้วยกระบวนการฉีดแบบ In-Mold Decoration (IMD) กำลังได้รับความนิยม แต่ก็ยังคงต้องเผชิญกับความท้าทายจากกระบวนการขึ้นรูป เช่น การชะล้างหมึกและการเสียรูปเป็นรอยย่นซึ่งส่งผลให้ต้นทุนเพิ่มขึ้นและเกิดความล่าช้าในการพัฒนาผลิตภัณฑ์ Moldex3D R15.0 มีฟังก์ชั่นการวิเคราะห์แบบมืออาชีพเพื่อสนับสนุนการเลือก boundary ของฟิล์มบางในขั้นตอน pre-process ในการจำลองแบบ IMD และช่วยให้ผู้ใช้สามารถประมวลผลชั้น mesh ของชิ้นที่ตกแต่งได้ด้วยวิธีที่เร็วที่สุด ง่ายและถูกต้องที่สุด นอกจากนี้รุ่นล่าสุดยังมี ” wash-out index” เพื่อช่วยให้นักออกแบบสามารถคาดการณ์สถานะการชะล้างออกได้และมั่นใจได้ว่าจะได้ผลิตภัณฑ์ที่ตกแต่งที่มีคุณภาพสูงขึ้น

รูปที่ 6 เปรียบเทียบผลของ wash-out index ภายใต้สภาวะการขึ้นรูปที่ต่างกัน

รูปที่ 6 เปรียบเทียบผลของ wash-out index ภายใต้สภาวะการขึ้นรูปที่ต่างกัน

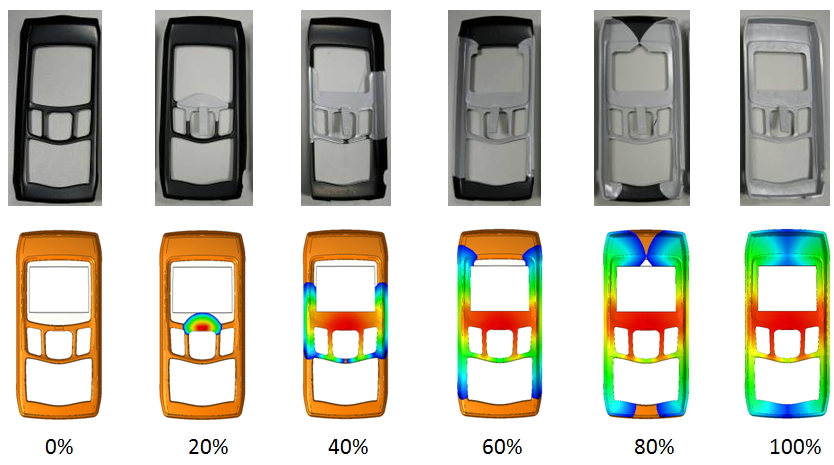

จากการวิเคราะห์ผู้ใช้สามารถทำนาย flow front ที่เหมือนกับผลที่เกิดขึ้นจริงและทำความเข้าใจเรื่อง heat hesitation ระหว่างกระบวนการขึ้นรูปโดยพิจารณาผลการถ่ายเทความร้อนของฟิล์มบาง ปรากฏการณ์นี้เกิดจากความสามารถในการถ่ายเทความร้อนที่ลดลงของชั้นที่ตกแต่ง

รูปที่ 7 การเปรียบเทียบการไหลระหว่างผลการจำลองกับผลการทดลอง

รูปที่ 7 การเปรียบเทียบการไหลระหว่างผลการจำลองกับผลการทดลอง

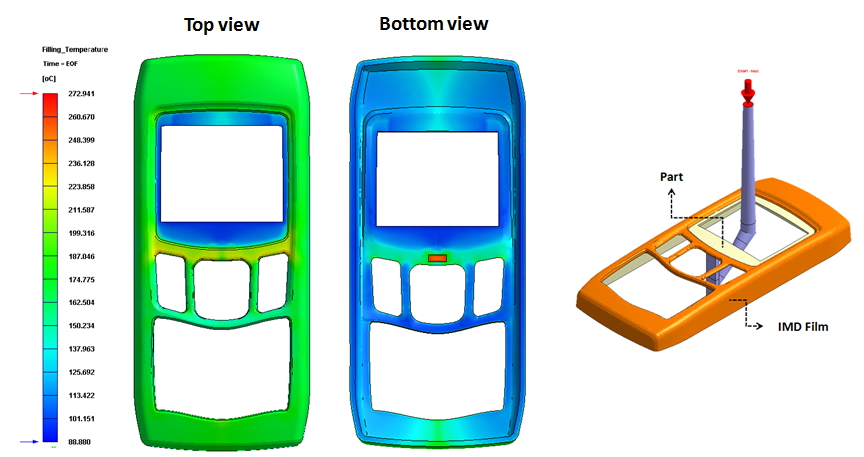

รูปที่ 8 IMD วิเคราะห์การกระจายตัวของอุณหภูมิบนผิวชิ้นงาน

รูปที่ 8 IMD วิเคราะห์การกระจายตัวของอุณหภูมิบนผิวชิ้นงาน

การพิมพ์แบบ 3D เป็นอีกหนึ่งเทคโนโลยีใหม่ที่เริ่มเปลี่ยนการออกแบบแม่พิมพ์ เนื่องจากมีซัพพลายเออร์มากขึ้นทั่วโลกที่ลงทุนในตลาดนี้ ราคาของเครื่องพิมพ์โลหะ 3D จะถูกลงและต้นทุนของผงโลหะจะลดลงทุกปี การสร้างแม่พิมพ์ขนาดเล็กและขนาดกลางด้วยการพิมพ์ 3D ไม่ใช่ความฝันอีกต่อไป นอกจากนี้การสะสมพลังงานความร้อนที่มักเกิดขึ้นรอบ rib และรูของแม่พิมพ์ขนาดกลางจนถึงขนาดใหญ่จะถูกกำจัดโดยการผสานรวมกันระหว่างกระบวนการผลิตแม่พิมพ์แบบดั้งเดิมและการพิมพ์แบบ 3D นอกจากประเภทและจำนวนอุปกรณ์ที่ต้องใช้ในกระบวนการสร้างจะลดลงอย่างมากแล้ว ประโยชน์ที่สำคัญที่สุด คือ การออกแบบท่อหล่อเย็นที่มีความยืดหยุ่น

3D conformal cooling สามารถหล่อเย็นทุกมุมของแม่พิมพ์ได้อย่างง่ายดาย ซึ่งสามารถประหยัดเวลาในการหล่อเย็นได้อย่างมีนัยสำคัญและลดการบิดเบี้ยวและรอยยุบบนผิวของผลิตภัณฑ์ได้ ในขั้นตอนการออกแบบ conformal cooling channel designer ของ Moldex3D สามารถประหยัดเวลาในการสร้างท่อหล่อเย็น ใช้ 3D CFD เพื่อตรวจสอบว่าการไหลในทุกท่อนั้นมีการไหลแบบปั่นป่วนเพียงพอหรือไม่เพื่อยืนยันถึงประสิทธิภาพในการหล่อเย็นและประเมินความดันที่ต้องใช้และข้อกำหนดของcooling pump จากนั้นท่อหล่อเย็นแบบดั้งเดิมและ conformal ในแม่พิมพ์จะได้รับการประเมินโดยการผสมผสานกันระหว่างการวิเคราะห์cooling และการวิเคราะห์ warpage เพื่อประเมินต้นทุนในการผลิตของแม่พิมพ์ การลดเวลาในการหล่อเย็นเมื่อทำการผลิตขนาดใหญ่และต้นทุนการผลิตที่มีคุณภาพเสถียรและมีประสิทธิภาพที่ดีขึ้น ตามที่ระบุไว้ก่อนหน้านี้การใช้งานเทคโนโลยีการพิมพ์แบบ 3D สำหรับการผลิตแม่พิมพ์กำลังเปลี่ยนแปลงรูปแบบการผลิตแม่พิมพ์อย่างรวดเร็วและนำไปสู่การเป็นที่นิยมของท่อหล่อเย็นแบบconformal

แนวโน้มที่เกิดขึ้นใหม่ของ “Cloud” Embrace Industry 4.0

แนวโน้มที่เกิดขึ้นใหม่ของ cloud computing ได้ขับเคลื่อนการพัฒนาอีคอมเมิร์ชและเอไอเป็นอย่างมาก ทำให้กลายเป็นหนึ่งในตัวเลือกที่สำคัญเมื่อซัพพลายเออร์และผู้ใช้ซอฟต์แวร์ CAE พิจารณาการลงทุนและการใช้แหล่งข้อมูลด้านคอมพิวเตอร์ในยุคต่อไป เนื่องจากความลับของข้อมูลการออกแบบที่จัดเก็บไว้ในระบบคลาวด์สาธารณะยังคงเป็นที่น่าสงสัย องค์กรจำนวนมากได้ใช้สถาปัตยกรรมคอมพิวเตอร์แบบคลัสเตอร์เป็นการภายในเพื่อให้สอดคล้องกับความต้องการของหน่วยความจำระดับ macro และเวลาในการประมวลผลของการทำงานของ CAE ตัวอย่างเช่นซอฟต์แวร์ CAE ที่รู้จักกันดีเช่น ANSYS และ ABAQUS ได้ให้การสนับสนุนการประมวลผลแบบคลัสเตอร์แล้ว การใช้ความสามารถในการประมวลผลแบบขนานของ LS-DYNA เพื่อจำลองการชนของยานพาหนะบน core นับพัน ๆ core เป็นงานวิเคราะห์และงานตรวจสอบที่ทำเป็นประจำสำหรับอุตสาหกรรมยานยนต์ ในทำนองเดียวกันในฐานะผู้นำด้านซอฟต์แวร์การวิเคราะห์การฉีดในแม่พิมพ์ Moldex3D สามารถตอบสนองความต้องการด้านการคำนวณงานระดับโปรเจค 10 ล้านโปรเจคได้ด้วยการทำให้การประมวลผลเร็วขึ้นกว่า 10 เท่าผ่านการเชื่อมต่อแบบอนุกรมของเครื่องพีซีมาตรฐานจำนวนมาก

เมื่อใช้ configuration เดียวกันในระบบคลาวด์ ระบบจะสามารถตอบสนองความต้องการด้านการประมวลผลของผู้ใช้จำนวนมากได้ทันที ผู้ใช้ที่มีความต้องการใช้งานเพียงลักน้อยหรือไม่คาดคิดมาก่อนสามารถใช้ใบอนุญาตแบบจ่าย 1 ครั้งต่อการใช้งาน 1 ครั้งซึ่งมีความยืดหยุ่นเพื่อได้รับทรัพยากรซอฟต์แวร์และฮาร์ดแวร์ที่จำเป็นสำหรับการคำนวณ เนื่องจากเทคโนโลยีต่างๆ เช่น การป้องกันทรัพย์สินทางปัญญา การรักษาความปลอดภัยทางเครือข่าย และแบนด์วิดท์การรับส่งข้อมูลกำลังเติบโตขึ้นอย่างมาก องค์กรต่างๆจึงเริ่มเปิดใจรับประโยชน์จากการใช้คอมพิวเตอร์คลาวด์มากขึ้น การประมวลผลแบบคลาวด์ที่จะเกิดขึ้นโดย Moldex3D คือความสามารถที่ทุกองค์กรควรจับตามอง

เมื่อมีสมาชิกที่ใช้การวิเคราะห์การไหลเพื่อปรับปรุงขีดความสามารถในการแข่งขันในด้านการออกแบบกระบวนการผลิตและกระบวนการผลิตเพิ่มจำนวนขึ้นเรื่อยๆ หมายความว่าจะมีการสร้างข้อมูลด้านการคำนวณมากขึ้น ข้อมูลนี้ผ่านการรวมเข้ากับข้อมูลต่างๆ ที่วัดได้ในไซต์และถูกนำเข้าสู่ฐานข้อมูลขนาดใหญ่ที่มีประสบการณ์ในการผลิตที่มีคุณค่า สร้างเป็นฐานสำคัญในการเดินทางสู่อุตสาหกรรม 4.0 ของผู้ประกอบการ โมดูล iSLM ใน Moldex3D R15.0 จะช่วยให้ผู้ใช้จัดการและวิเคราะห์ข้อมูลนี้ตลอดจนสำรวจประสบการณ์การออกแบบและการผลิตที่ล้ำค่ามากขึ้น