- ชื่อลูกค้า: BASF

- ประเทศ: เยอรมัน

- อุตสาหกรรม: สินค้าอุปโภคบริโภค

- วิธีการแก้ไข: Moldex3D Advanced Package; Flow, Pack, Warp, Gas-assisted Injection Molding (GAIM), FEA Interface

พนักงานประมาณ 122,000 คนในกลุ่ม BASF ทำงานเพื่อช่วยเหลือลูกค้าในทุกภาคส่วนและเกือบทั่วทุกประเทศในโลก ผลงานของพวกเขาแบ่งออกเป็นหกส่วน: เคมีภัณฑ์, วัสดุ, งานอุตสาหกรรม, เทคโนโลยีเกี่ยวกับพื้นผิว, โภชนาการ สุขภาพและการเกษตร (ที่มา: https://www.basf.com/global/en/who-we-are.html)

บทสรุปผู้บริหาร

เก้าอี้ถูกออกแบบทำมาจากพลาสติกผสม fiber (FRP) จาก BASF ผลิตโดยใช้ GAIM (การฉีดขึ้นรูปโดยใช้แก๊สช่วย) อย่างไรก็ตามเราพบปัญหา gas fingering เกิดขึ้นในระหว่างการผลิตและทำให้ลดความแข็งแรงของชิ้นงาน เนื่องจากการเปลี่ยนแปลงการออกแบบไม่ได้รับอนุญาติให้ทำ วิศวกรของ BASF จึงได้รับมอบหมายให้ปรับเงื่อนไขกระบวนการ GAIM ให้เหมาะสมเพื่อลดน้ำหนักชิ้นงานโดยที่ไม่ลดความแข็งแรง

ความท้าทาย

- Gas fingering

- คุณสมบัติเชิงกลต่ำ

- ไม่อนุญาติให้เปลี่ยนแปลงการออกแบบใดๆ

วิธีการแก้ปัญหา

ด้วยการใช้ Moldex3D ทำให้วิศวกรของ BASF สามารถลดปริมาณ gas fingering ได้โดยการปรับเงื่อนไขการฉีดให้เหมาะสมที่สุด เพื่อทดสอบว่าเงื่อนไขการฉีดที่กำหนดสามารถนำไปใช้กับการตั้งค่ากระบวนการจริงได้หรือไม่ วิศวกรของ BASF ได้ส่งข้อมูลที่สำคัญรวมถึง รูปทรงที่แน่นอนของ gas core รูปแบบการบิดงอและการเรียงตัวของ fiber จาก Moldex3D เพื่อให้แน่ใจว่าผลการจำลอง FEM นั้นแม่นยำ โดยการวิเคราะห์ FEM ดำเนินการตามเงื่อนไขการฉีดที่กำหนดใน Abaqus การวิเคราะห์แสดงให้เห็นว่าเงื่อนไขการฉีดที่กำหนดสามารถนำไปใช้กับชิ้นงานจริงด้วยการตั้งค่ากระบวนการที่เหมาะสมที่สุด ส่งผลให้เก้าอี้นั้นมีน้ำหนักที่ตรงตามความต้องการและได้รับความสมบูรณ์ของโครงสร้างที่ดีขึ้นในเวลาเดียวกัน

ประโยชน์

- ทำนายผล gas fingering

- สร้างความแข็งแรงของชิ้นงานได้ถึง 60%

- ได้น้ำหนักและเงื่อนไขการฉีดที่ต้องการ

กรณีศึกษา

ในโครงการนี้ BASF ใช้ Moldex3D เพื่อตรวจดูผลการจำลองของการฉีดขึ้นรูปแบบใช้แก๊สช่วย (GAIM) พวกเขาต้องเผชิญกับปัญหาใหญ่นั้นคือ gas fingering ในพื้นผิวที่นั่งและพนักพิงของเก้าอี้ ความไม่สมบูรณ์จากโครงสร้างของเก้าอี้จะทำให้การโหลดล้มเหลว เนื่องจากเก้าอี้ได้ถูกออกแบบเรียบร้อยแล้ว แม่พิมพ์จึงได้ถูกผลิตขึ้นเสร็จเรียบร้อยและไม่มีที่ช่องว่างสำหรับการพัฒนาการหรือดัดแปลงแม่พิมพ์ในตอนท้าย ดังนั้นเพื่อให้เก้าอี้ได้ตามสิ่งที่กำหนด ภารกิจก็คือการปรับพารามิเตอร์ การประมวลผลให้เหมาะสมเท่านั้น

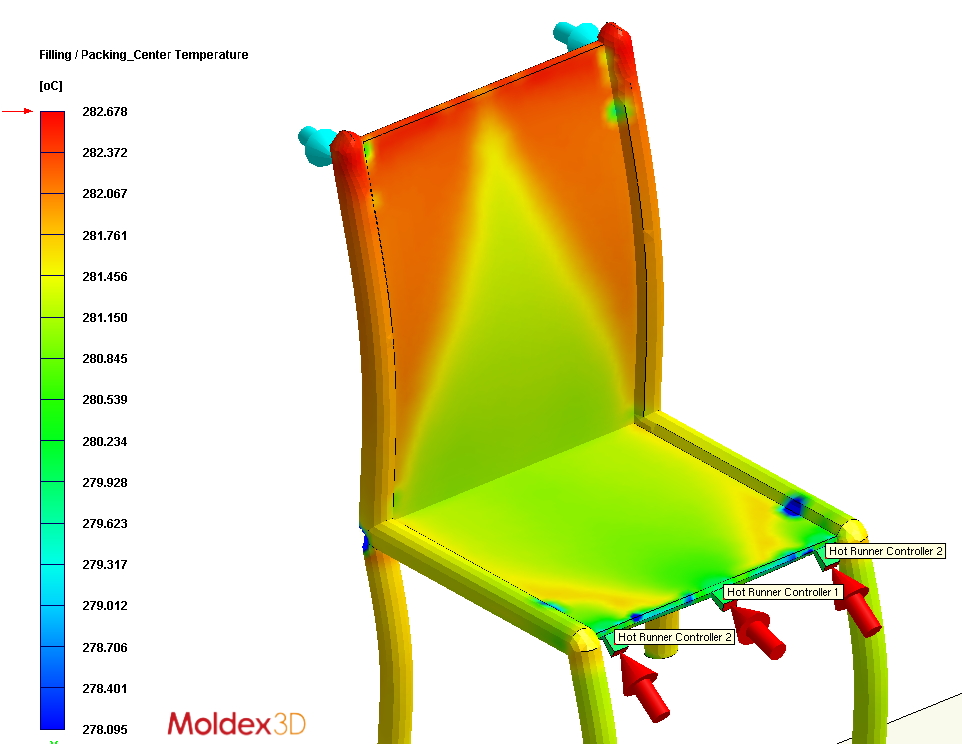

ในการออกแบบดั้งเดิม ผลวิเคราะห์อุณหภูมิใน GAIM switchover มีความแตกต่างน้อยกว่า 2 ° C ระหว่างพื้นที่ที่หนาและพื้นที่ที่บาง (แสดงในรูปที่ 1) อีกอย่างหนึ่งคือแก๊สจะเข้าสู่บริเวณที่บางได้อย่างง่ายดาย (ทำให้เกิดผลกระทบ gas fingering) เนื่องจากความต้านทานต่อการไหลมีมากในบริเวณที่มีความหนา มันบ่งชี้ว่าแก๊สจะไม่เข้าสู่บริเวณที่บางเมื่อความแตกต่างของอุณหภูมิระหว่างสองพื้นที่มีความแตกต่างอย่างมาก ดังนั้นมันจะเพิ่มเวลาความล่าช้าของแก๊ส ฉะนั้นในการปรับเวลาการฉีดและการอัดซ้ำอาจช่วยในการทำให้เงื่อนไขการฉีดมีความให้เหมาะสม

รูปที่ 1 ผลการจำลองอุณหภูมิจากจุดกลาง

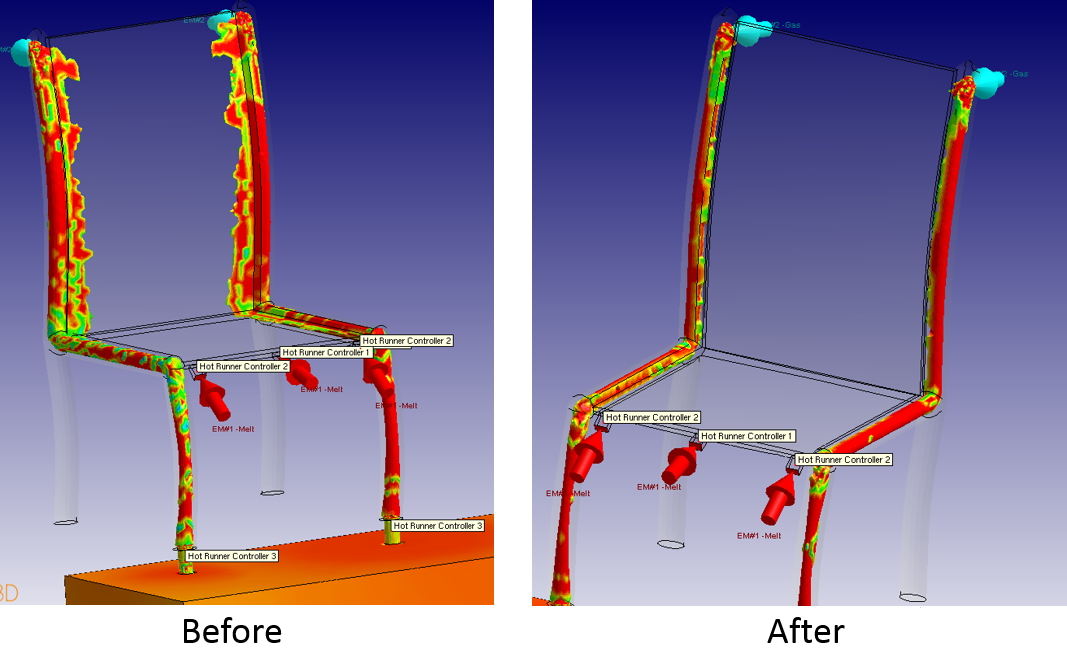

พวกเขาปรับเงื่อนไขการฉีดให้เหมาะสมด้วยค่าผสมต่าง ๆ เพื่อทำผลลัพธ์ให้ดีขึ้น พวกเขาเพิ่มเวลาการฉีดเป็น 6 วินาที เวลาการอัดซ้ำเป็น 10 วินาทีและเวลาหน่วงแก๊สถึง 15 วินาที รูปที่ 2 จะแสดงผลลัพธ์ที่ดีที่สุดซึ่ง gas core อยู่ในพื้นที่ที่ต้องการเท่านั้น

รูปที่ 2 แนวโน้มของ gas core ก่อนและหลังการปรับเปลี่ยนเงื่อนไขให้เหมาะสม

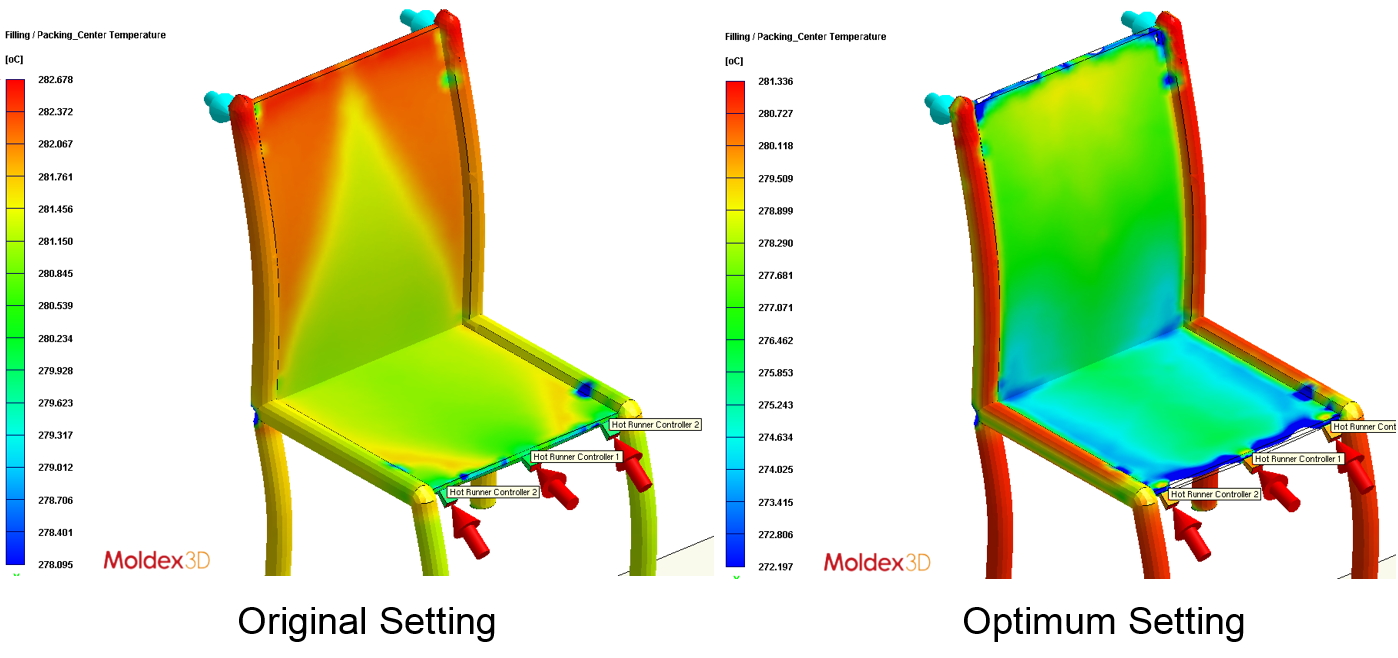

ด้วยการตั้งค่าที่เหมาะสมที่สุด ความแตกต่างของอุณหภูมิจุดกลางระหว่างพื้นที่หนาและพื้นที่บางคือ 7 ถึง 10 ° C (รูปที่ 3) ซึ่งหมายความว่าแก๊สไม่สามารถเข้าสู่บริเวณที่บางและเดินทางในพื้นที่ที่มีอุณหภูมิสูงกว่า (พื้นที่หนา) ) เนื่องจากมีความต้านทานการไหลน้อย

ภาพที่ 3 การเปรียบเทียบอุณหภูมิจุดกลางระหว่างการตั้งค่าแบบดั้งเดิมกับการปรับการตั้งค่าให้เหมาะสมที่สุด

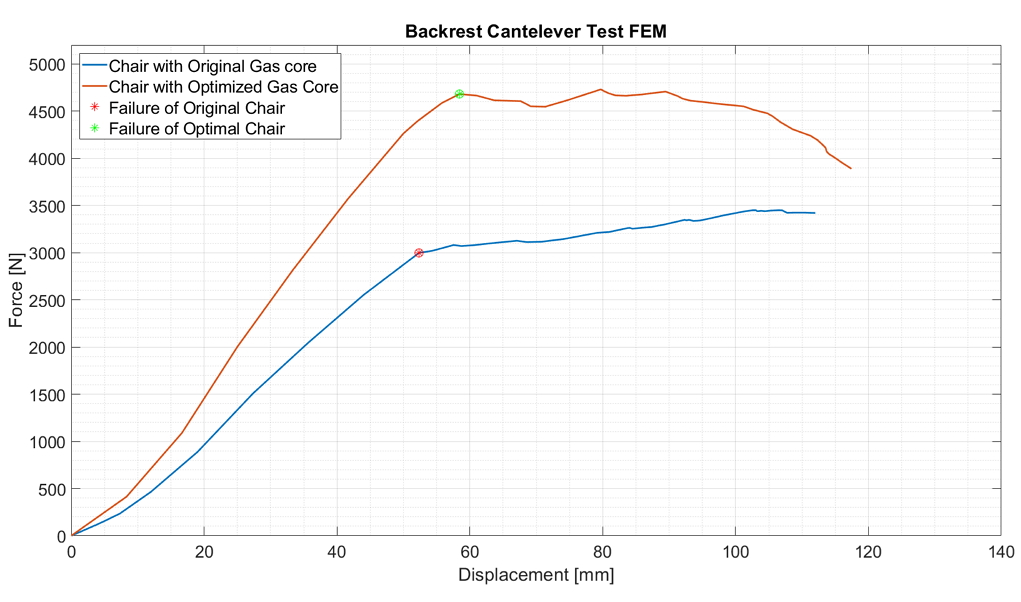

Moldex3D รองรับการส่งข้อมูลการจำลองไปยังซอฟต์แวร์ FEM อื่น ๆ และซอฟแวร์การจำลองโครงสร้างอื่นๆ ในกรณีนี้ BASF ใช้ผลการจำลองจาก Moldex3D เพื่อตรวจสอบปัญหาของเก้าอี้ที่ผลิตด้วยการตั้งค่ากระบวนการที่กำหนดและล้มเหลวทางกลไกใน Abaqus รูปที่ 4 แสดงแรงที่ล้มเหลวสำหรับเก้าอี้ โดยการตั้งค่าที่เหมาะสมมีประสิทธิภาพแรงสูงกว่าการตั้งค่าดั้งเดิม 60% นอกจากนี้ยังแสดงให้เห็นว่ากราฟการตั้งค่าที่เหมาะสมคือ 11.5% สูงกว่าการตั้งค่าแบบดั้งเดิม

รูปที่ 4 การใช้ Abaqus เปรียบเทียบระหว่าง displacement และแรง

ผลลัพธ์

Moldex3D ง่ายต่อการจำลองการฉีดขึ้นรูปโดยใช้แก๊สช่วย และสามารถทำการศึกษาการหาค่าเหมาะที่สุดได้ คุณลักษณะของการจำลองอุณหภูมิจุดกลางมีประโยชน์อย่างยิ่งสำหรับกระบวนการ GAIM นอกจากนี้อินเตอร์เฟส FEA ใน Moldex3D ช่วยในการรับข้อมูลสำหรับกระบวนการ FEM ที่ซับซ้อนยิ่งขึ้นสำหรับใช้ในอุตสาหกรรมและข้อมูลที่ส่งออกสามารถอ่านได้ง่ายต่อโปรแกรมอื่น ๆ และใช้ทำงานจริงได้