- Заказчик: BASF

- Страна: Германия

- Промышленность: Потребительские товары

- Решение: Moldex3D Advanced Package; Flow, Pack, Warp, Литье пластмасс с использованием газа (GAIM), FEA Interface

Около 122 000 сотрудников группы BASF работают над тем, чтобы способствовать успеху наших клиентов почти во всех секторах производства и почти во всех странах мира. Их сфера деятельности охватывает шесть сегментов, такие области как: Химические вещества и материалы; Промышленные решения; Наземные технологии; Питание и уход; Сельскохозяйственные решения.

(Источник: https://www.basf.com/global/en/who-we-are.html)

Перевод выполнен при участии Киевского Национального Университета Технологий и Дизайна

Аннотация

Стул из армированного волокном пластика (FRP) от BASF был изготовлен с использованием GAIM (литье под давлением с помощью газа). Однако во время производства возникла проблема со сжатием газа, что привело к снижению прочности изделия. Поскольку конструктивные изменения не допускались, инженерам BASF была поставлена задача оптимизировать условия процесса GAIM с целью снижения веса детали без потери ее прочности.

Задачи и проблемы

- Сжатие газа

- Плохие механические свойства

- Запрещается вносить любые изменения в дизайн

Решение

С помощью Moldex3D инженеры BASF смогли свести к минимуму влияние свойств газа на технологический процесс. Чтобы проверить, можно ли применить предложенные новые условия, соблюдая необходимую прочность изделия, с целью обеспечения точных результатов моделирования методом конечных элементов (МКЭ), инженеры BASF экспортировали необходимые данные из Moldex3D, включая точную газовую сердцевину, деформированную геометрию и ориентацию волокна. Анализ методом конечных элементов проводился с соблюдением заданных условий нагрузки с использованием программы Abaqus. Анализ показал, что заданные условия нагрузки могут быть применены к изделию с использованием оптимальных условий процесса литья. В результате кресло отвечало требованиям по весу и в то же время получило лучшую структурную целостность.

Преимущества

- Прогнозируемый процесс сжатия газа

- Увеличение прочности детали на 60%

- Выполнены требования к весу и нагрузке

Исследование

В этом проекте BASF использовал Moldex3D для анализа предполагаемого моделирования литья под давлением с помощью газа (GAIM) дизайнерского кресла. Они столкнулись с главной проблемой, когда газ проходит внутрь поверхности сиденья и спинки кресла, образуя полость. Такое нарушение структурной целостности кресла привело бы к его разрушению при заданных нагрузках. Поскольку кресло является дизайнерским решением, пресс-форма уже изготовлена, и нет возможности для разработки модифицированной пресс-формы в конце проекта, то чтобы кресло выдерживало заданные нагрузки, необходимо оптимизировать параметры технологического процесса изготовления изделия.

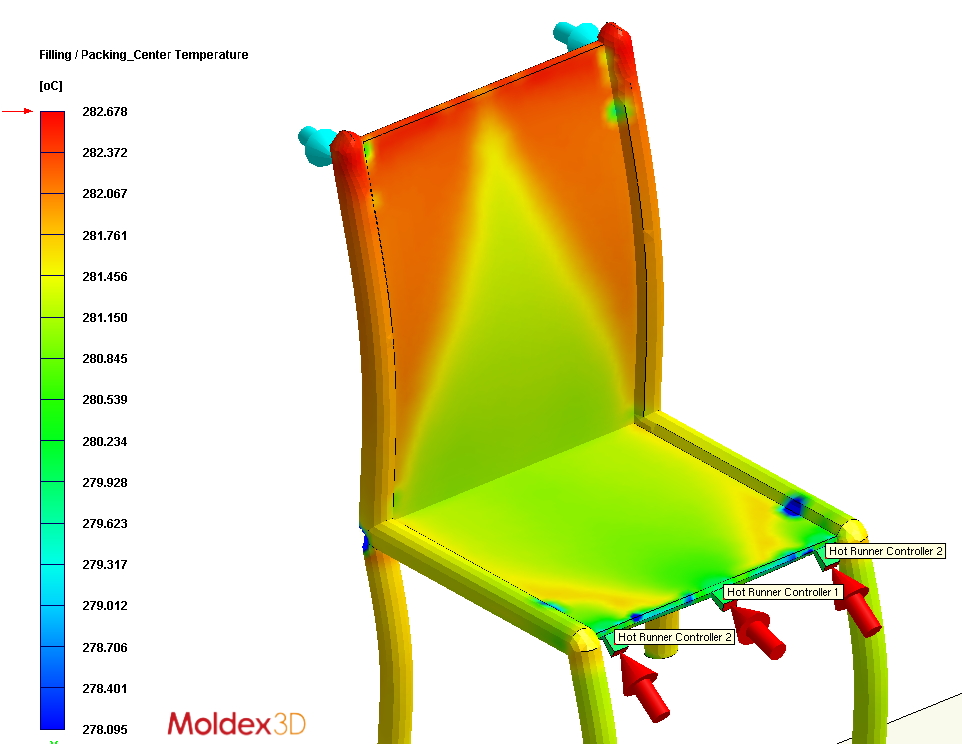

Расчеты для оригинального проекта показали, что при литье под давлением (GAIM) разность температур в центре между толстой и тонкой областями составляет менее чем 2 °C (рис. 1). Иными словами, газ легко попадает в тонкую область (вызывая эффект сжатия газа) благодаря тому же сопротивлению потока, что и в толстых областях. Однако газ не попадет в тонкую область, когда разница температур между ними будет значительно больше. Таким образом, увеличение задержки газа, времени заполнения и выдержки под давлением могут помочь в оптимизации процесса.

Рис. 1Результаты моделирования температуры в центральной части области сидений и спинки

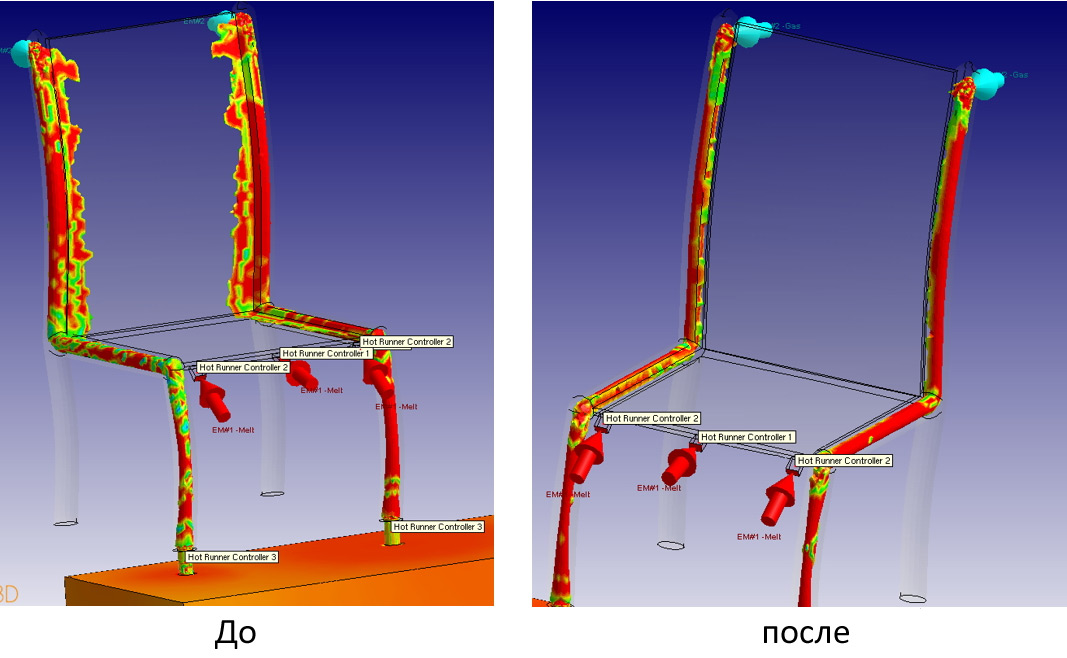

Была произведена оптимизация процесса с различными комбинациями для улучшения результатов так, например, время заполнения было увеличено до 6 секунд, выдержка под давлением до 10 секунд, а время задержки газа составило 15 секунд. На рис. 2 показан оптимизированный результат, при котором газовое ядро ограничивается только необходимой областью.

Рис. 2 Направление движения газового ядра до и после оптимизации

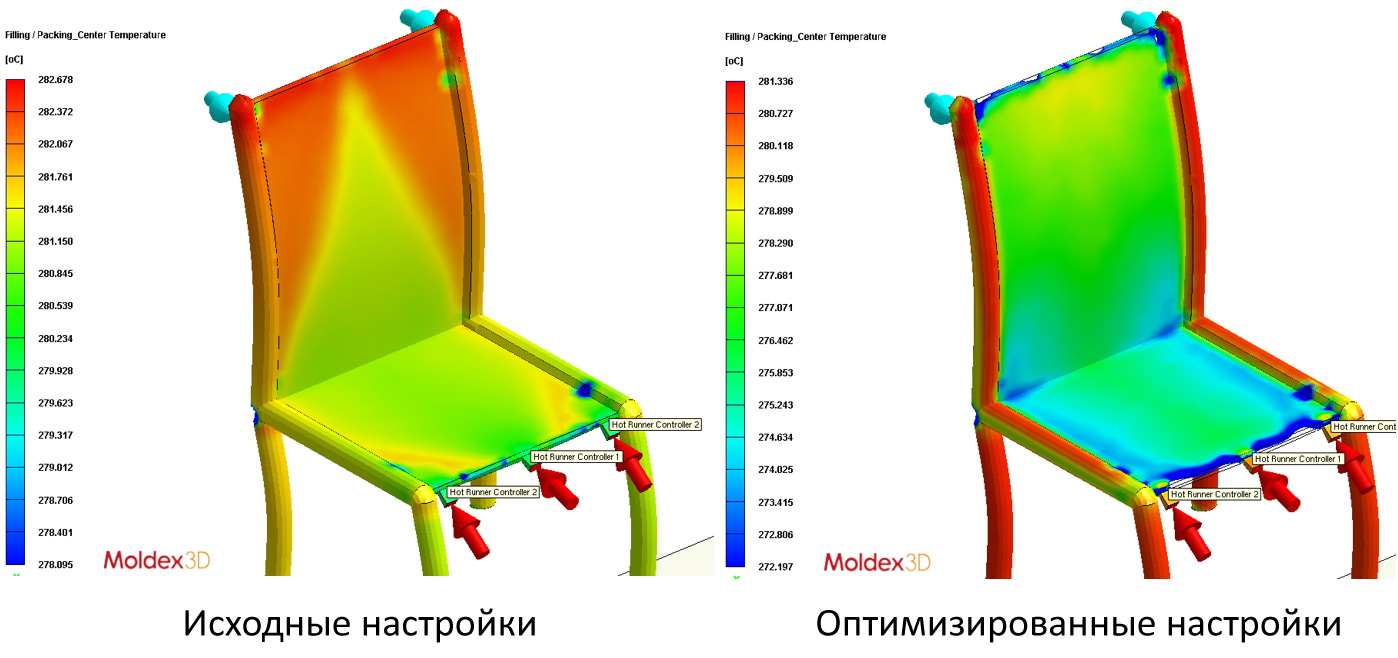

При оптимизированных параметрах процесса, разница центральной температуры между толстой и тонкой областью составляет от 7 до 10 ° C (рис. 3), поэтому газ не может попасть в тонкие области и перемещается в области с более высокой температурой (области, где толщина выше) из-за наименьшего сопротивления потоку.

Рис. 3 Сравнение центральной температуры между исходными и оптимизированными настройками параметров

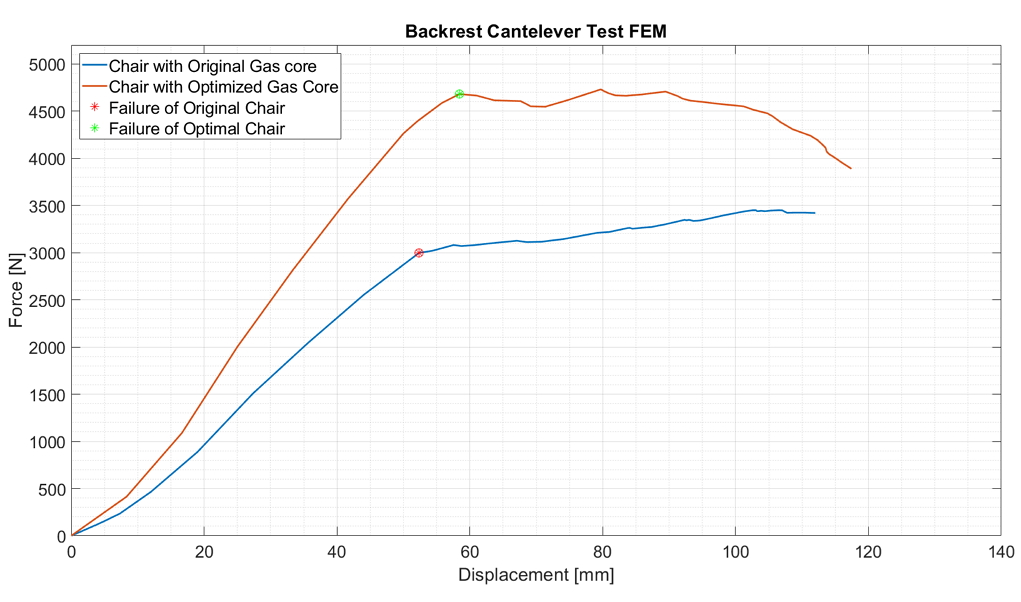

Moldex3D поддерживает экспорт данных моделирования в другое программное обеспечение для МКЭ с дальнейшим структурным моделированием. В этом случае компания BASF использовала результаты моделирования Moldex3D для проверки на прочность кресла, изготовленного с заданными технологическими параметрами, при помощи Abaqus. На рис. 4 показано, что усилие разрушения кресла с оптимальными параметрами на 60% выше, в отличие от кресла, изготовленного при исходных значениях параметров технологического процесса изготовления изделия. Также показано, что деформация разрушения для кресла с оптимальными параметрами на 11,5% больше, чем при использовании исходных параметров.

Рис. 4 Деформация и сравнение усилий нагрузок с помощью Abaqus

Результаты

С помощью Moldex3D можно легко смоделировать технологический процесс литья под давлением с помощью газа и провести оптимизацию его параметров исследования. Функция моделирования температуры в центре особенно полезна для процесса GAIM. Кроме того, интерфейс FEA в Moldex3D помогает в получении данных для дальнейших сложных процессов МКЭ, используемых в промышленности, и экспортированные данные могут быть легко прочитаны и обработаны другими программами.