- ลูกค้า: Taiwan University of Science and Technology

- Region: Taiwan

- อุตสาหกรรม: การศึกษา

- วิธีการแก้ปัญหา: Moldex3D Advanced / Expert Module

(ที่มา: www-e.ntust.edu.tw )

บทสรุปผู้บริหาร

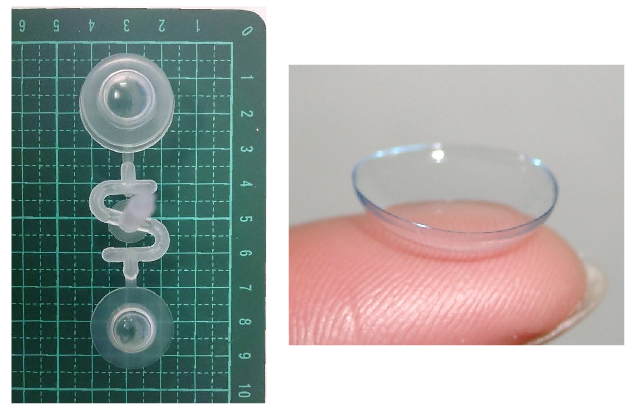

การหล่อเป็นหนึ่งในวิธีการที่พบมากที่สุดในการผลิตคอนแทคเลนส์ เทคโนโลยีการฉีดขึ้นรูปแบบปฏิกิริยา (Reaction injection molding) เป็นกระบวนการในการเตรียมคอนแทคเลนส์รวมทั้ง front shell และ basic shell พอลิเมอร์ที่ฉีดเข้าไประหว่าง shell ทั้งสองจะแข็งตัวเป็นคอนแทคเลนส์ เนื่องจากมาตรฐานในการผลิตคอนแทคเลนส์ต้องมีความแม่นยำของขนาดสูง การบิดเบี้ยวของชิ้นส่วนควรได้รับการควบคุมอย่างเคร่งครัดภายในค่า tolerance ที่ต่ำและยอมรับได้ ดังนั้นนักวิจัยที่ TUST จึงได้หันไปมาใช้เทคโนโลยีการจำลองของ Moldex3D; พวกเขาใช้โมดูล DOE ของ Moldex3D เพื่อจำลองกระบวนการฉีดและสามารถหาการตั้งค่ากระบวนการที่เหมาะสมที่สุดเพื่อที่จะเปลี่ยนแปลงการออกแบบให้เกิดการปรับปรุงปัญหาการบิดเบี้ยวของชิ้นส่วนได้สำเร็จ

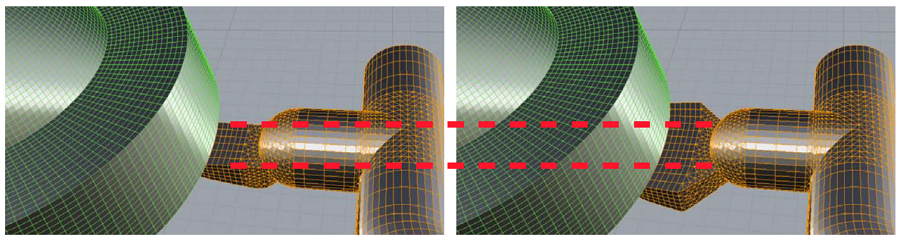

รูปที่ 1 Front shell และ basic shell ของคอนแทคเลนส์

รูปที่ 1 Front shell และ basic shell ของคอนแทคเลนส์

ความท้าทายChallenges

- การควบคุมที่จำกัดในเรื่องขนาดของผลิตภัณฑ์เนื่องจากการใช้วิธีการผลิตแบบ multi-cavity ในการผลิตจำนวนมาก (mass production)

- ชิ้นส่วนที่ขึ้นรูปจำเป็นต้องมีความแม่นยำทางเรขาคณิตสูง และจำเป็นต้องใช้กระบวนการทุติยภูมิ(secondary processing)เพื่อให้ได้ผลิตภัณฑ์สุดท้ายออกมา ดังนั้นจึงเป็นสิ่งที่จำเป็นที่จะต้องลดปัญหาการบิดเบี้ยวในขั้นตอนการผลิต

วิธีการแก้ปัญหา

ใช้โมดูล DOE ของ Moldex3D เพื่อหาการตั้งค่ากระบวนการที่เหมาะสมที่สุดเพื่อที่จะปรับปรุงปัญหาการบิดเบี้ยวของชิ้นส่วนให้สำเร็จ

ประโยชน์ที่ได้รับ

- ส่งเสริมการวิจัยทางการศึกษาและช่วยให้นักวิจัย TUST และนักเรียนได้รับประสบการณ์จากการปฏิบัติในการใช้ซอฟต์แวร์ CAE เพื่อให้เห็นภาพพฤติกรรมการเติม(filling)

- ลดเวลาการทดลองแม่พิมพ์และลดความเสี่ยงเช่นเดียวกับการประหยัดค่าใช้จ่ายแรงงาน

- มีอัตราการปรับปรุงโดยรวมต่อการบิดเบี้ยวของชิ้นงาน28%

กรณีศึกษา

กรณีนี้เป็นกรณีที่สมบูรณ์แบบที่แสดงให้เห็นว่านักวิจัย TUST ประเมินและระบุสภาวะการขึ้นรูปที่เหมาะสมที่สุดสำหรับการผลิตคอนแทคเลนส์เพื่อประหยัดค่าใช้จ่ายในการซ่อมแซมแม่พิมพ์ได้โดยการใช้ซอฟต์แวร์การจำลอง CAE ของ Moldex3D อันดับแรก มีการใช้โมดูล DOE ของ Moldex3D เพื่อวัดการเปลี่ยนแปลงการหดตัว จากนั้นจะได้พารามิเตอร์ที่ดีที่สุดสำหรับนำไปเปลี่ยนแปลงการออกแบบ ด้วยเหตุนี้จึงช่วยเพิ่มคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย

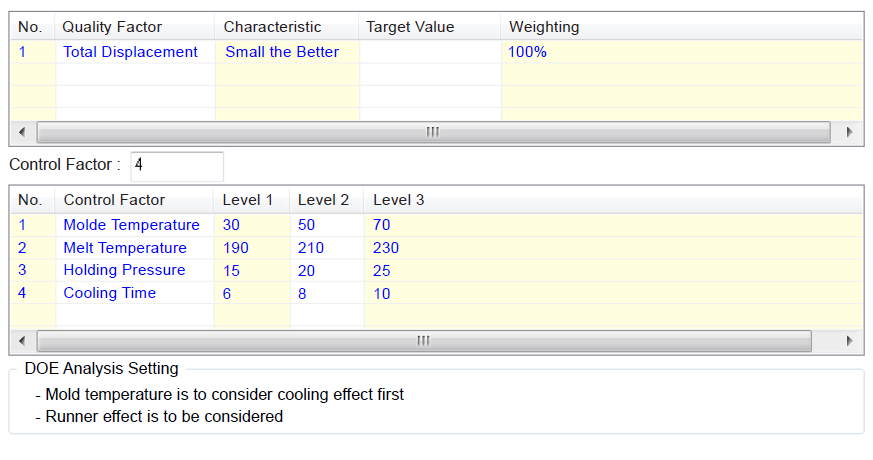

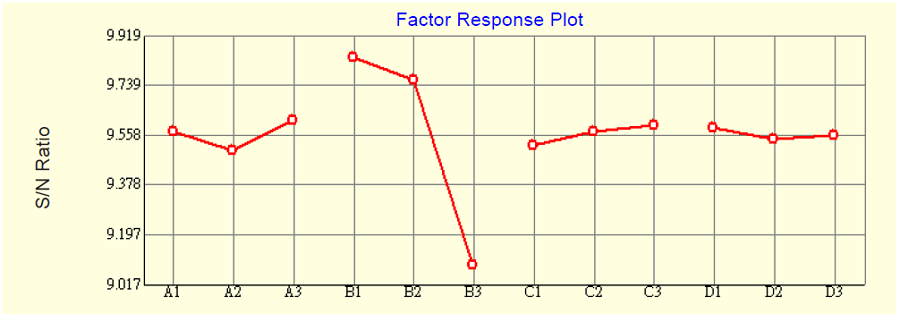

วัตถุประสงค์หลักของกรณีนี้ คือ การลดปัญหาการบิดเบี้ยวซึ่งทำให้ระยะการเคลื่อนที่ทั้งหมดเป็นปัจจัยทางคุณภาพที่มีผลต่อคุณภาพชิ้นส่วน จากนั้นเลือก 4 พารามิเตอร์อื่นๆ ที่มีนัยสำคัญให้เป็นปัจจัยควบคุมซึ่งจะส่งผลกระทบต่อสภาวะการบิดเบี้ยวในการตั้งค่าโมดูล DOE ของ Moldex3D ปัจจัยควบคุมที่แสดงในรูปที่ 2 จะเป็นอุณหภูมิแม่พิมพ์ อุณหภูมิของ melt ความดันในการอัดย้ำและเวลาในการหล่อเย็น การออกแบบวิธีการทดลองเชิง CAE จะถูกนำไปใช้ในการวิเคราะห์ผลกระทบของแต่ละปัจจัยที่มีอิทธิพล ผลกระทบโดยตรงของแต่ละปัจจัยได้มีการคำนวณและแสดงผลดังแผนภาพการตอบสนองต่อปัจจัย(รูปที่ 3) จากรูปที่ 3 ระบุว่าปัจจัยควบคุม B (อุณหภูมิของ melt) เป็นปัจจัยที่สำคัญที่สุด

รูปที่ 2 ปัจจัยคุณภาพและปัจจัยควบคุมของโมดูล DOE ของ Moldex3D

รูปที่ 2 ปัจจัยคุณภาพและปัจจัยควบคุมของโมดูล DOE ของ Moldex3D

รูปที่ 3 แผนภาพการตอบสนองต่อปัจจัย

รูปที่ 3 แผนภาพการตอบสนองต่อปัจจัย

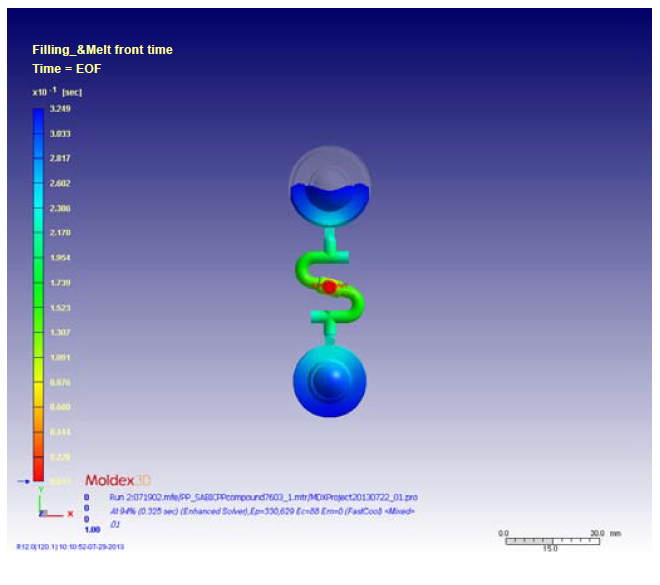

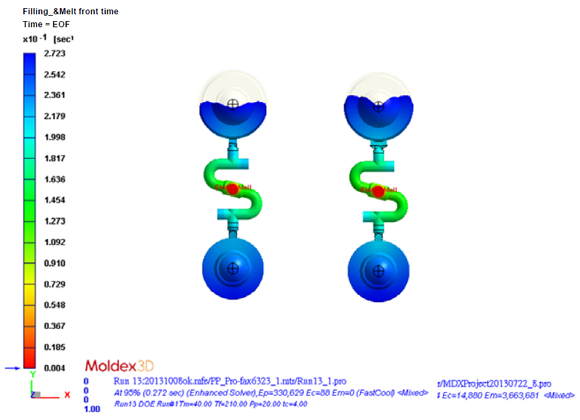

นอกจากนี้ตามการวิเคราะห์ของ Moldex3D (รูปที่ 4) มีการตรวจพบพฤติกรรมการไหลที่ไม่สมดุลในการออกแบบแบบเดิม เมื่อทำการ filling ที่ 80% พบว่า basic shell ถูกเติมจนเต็มเรียบร้อยแล้ว ในขณะที่ front shell ยังคงถูกเติมไปน้อยกว่าครึ่ง จากผลลัพธ์ที่ได้ จะมีการขยายขนาด gate ของ front shell ให้กว้างขึ้นเพื่อช่วยให้ filling ได้เร็วขึ้น (รูปที่ 5) การจำลองของ Moldex3D จะถูกนำมาใช้อีกครั้งเพื่อทดสอบประสิทธิภาพของการออกแบบใหม่ที่ได้รับการเปลี่ยนแปลงแล้ว จากรูปที่ 6 จะเห็นถึงการปรับปรุงอย่างนัยสำคัญต่อความสมดุลในการไหล เนื่องจากความจริงที่ว่ากรณีนี้เป็นเพียงแค่สำหรับวัตถุประสงค์ของการศึกษาทางวิชาการที่มีจุดมุ่งหมายเพื่อช่วยให้นักเรียนเข้าใจวิธีการใช้เครื่องมือการจำลอง CAE ในการทำนายและการปรับปรุงปัญหาการขึ้นรูป ถ้ามีการทดสอบการออกแบบที่มีการเปลี่ยนแปลงมากขึ้น การปรับปรุงประสิทธิภาพของการ filling จะสามารถมีการปรับปรุงขึ้นอย่างมีนัยสำคัญ

รูปที่ 4 การออกแบบเดิม

รูปที่ 4 การออกแบบเดิม

รูปที่ 5 การเปลี่ยนแปลงการออกแบบ

รูปที่ 5 การเปลี่ยนแปลงการออกแบบ

รูปที่ 6 การวิเคราะห์ Melt front time หลังการเปลี่ยนแปลงการออกแบบ

รูปที่ 6 การวิเคราะห์ Melt front time หลังการเปลี่ยนแปลงการออกแบบ

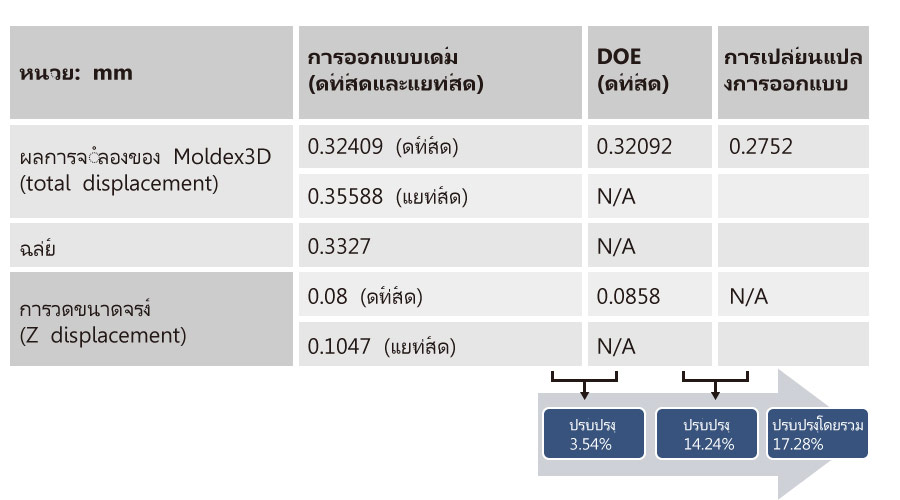

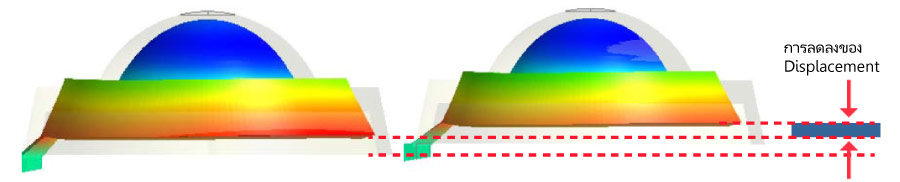

ตารางต่อไปนี้ (ตารางที่ 1) แสดงให้เห็นถึง ผลการจำลองของการออกแบบเดิม, DOE (ที่เหมาะสม) และการเปลี่ยนแปลงการออกแบบ ด้วยความช่วยเหลือของโมดูล DOE ของ Moldex3D และการเปลี่ยนแปลงการออกแบบที่มีประสิทธิภาพ ทำให้คาดว่าอัตราการปรับปรุงโดยรวมจะสูงถึง 17.28%; ดังนั้น ปัญหาเรื่องระยะการเคลื่อนที่ไปจะมีการปรับปรุงอย่างมีนัยสำคัญ(รูปที่ 7)

Table 1 The comparison table

Table 1 The comparison table

รูปที่ 7 การเปลี่ยนแปลงของการบิดเบี้ยว

รูปที่ 7 การเปลี่ยนแปลงของการบิดเบี้ยว

ผลลัพธ์

โมดูล DOE ของ Moldex3D ไม่เพียงแต่จะช่วยให้นักวิจัยที่ TUST เห็นภาพกระบวนการฉีดขึ้นรูป แต่ยังช่วยระบุปัจจัยที่มีอิทธิพลที่สำคัญมากที่สุดซึ่งมีผลต่อคุณภาพของชิ้นส่วนเพื่อที่จะปรับการตั้งค่ากระบวนการได้อย่างมีประสิทธิภาพในการปรับปรุงปัญหาการบิดเบี้ยว นอกจากนี้ Moldex3D ยังเสนอโอกาสในภาคปฏิบัติให้แก่นักวิจัยและนักศึกษาที่ TUST เพื่อให้ได้รับประสบการณ์บนโลกจริงและเรียนรู้วิธีการใช้ซอฟต์แวร์การจำลอง CAE เพื่อลดความเสี่ยงในการผลิตและหลีกเลี่ยงการทดลองแบบลองผิดลองถูกได้อย่างมีประสิทธิภาพก่อนที่จะเริ่มอาชีพของพวกเขาในอุตสาหกรรม

งที่หลีกเลี่ยงไม่ได้ในขั้นตอนนี้ โดยทั่วไป เป้าหมายของการทำให้เกิดการไหลแบบสมดุลในระบบ hot runner ด้วยวิธีการลองผิดลองถูกสามารถทำได้สองวิธี: 1. การขยายขนาดรูปทรงของระบบ hot runner เพื่อลด pressure drop ใน cavity 2. การทำให้มั่นใจว่าการออกแบบรูปทรงของระบบ hot runner นั้นสมมาตรเพื่อที่จะปรับขนาด gate และ runner ในปีที่ผ่านมาเนื่องจากของเสียที่ไม่พึงประสงค์ต่อเวลาและทรัพยากรในการทดลองแม่พิมพ์ นักออกแบบแม่พิมพ์จำนวนมากได้หันไปพึ่งความช่วยเหลือของเทคโนโลยีการขึ้นรูปเสมือนอย่าง CAE เพื่อที่จะประหยัดค่าใช้จ่ายและพลังงาน การวิเคราะห์การขึ้นรูปเสมือนจริงได้มาจากการใช้เครื่องมือ CAE ในการวิเคราะห์ข้อมูลการผลิตที่สำคัญรวมทั้งรูปทรงชิ้นงาน ระบบ runner และการออกแบบทางรูปทรงของแม่พิมพ์ จากผลที่ได้จากการวิเคราะห์ CAE นักออกแบบแม่พิมพ์จะได้ข้อมูลการขึ้นรูปที่สำคัญ คือ การกระจายอุณหภูมิ โดยหวังว่าจะช่วยนักออกแบบแม่พิมพ์ในการระบุพื้นที่ที่อาจเกิดปัญหาขึ้นเช่นเดียวกับการเพิ่มประสิทธิภาพการออกแบบ hot runner ต่อไป นอกจากนี้ในขณะที่การออกแบบผลิตภัณฑ์ดำเนินไปอย่างต่อเนื่องเพื่อความก้าวหน้าในกระบวนการการพัฒนาผลิตภัณฑ์ที่ทันสมัย เช่นเดียวกับการออกแบบระบบ hot runner; ยิ่งระบบ hot runner ที่ซับซ้อนมากขึ้นเท่าไหร่ เวลาที่ต้องใช้ในการวิเคราะห์ Advanced Hot Runner อย่างละเอียดยิ่งมากขึ้นเท่านั้น โดยเฉพาะการออกแบบแม่พิมพ์แบบหลาย cavity; ถึงแม้รูปทรงและขนาดของแต่ละ cavity จะเหมือนกัน แต่มันยังคงเป็นเรื่องยากที่จะทำให้ได้ผลของการเติม(filling) ที่เหมาะสมมากที่สุด ในการออกแบบระบบ hot runner ที่มีประสิทธิภาพซึ่งตอบสนองต่อแนวคิดการออกแบบที่มีน้ำหนักเบาและมีช่วง pressure drop ที่น่าพอใจ จะต้องใช้ความพยายามอย่างมากในการจำลอง CAE Advanced Hot Runner ก่อนที่จะได้การออกแบบที่เหมาะสมมากที่สุด โดยค่าเฉลี่ยแล้วนั้นต้องมีการเปลี่ยนแปลงการออกแบบถึงห้าครั้งหรือมากกว่านั้นในกระบวนการนี้ก่อนที่จะได้ผลการวิเคราะห์ที่น่าพอใจ ดังนั้นเวลาที่ใช้ในการจำลองจึงนานเกินไปสำหรับกระบวนการพัฒนาผลิตภัณฑ์โดยรวม เพื่อแก้ไขปัญหาดังกล่าวข้างต้นโดยตรง ทาง Moldex3D จึงจะนำเสนอฟีเจอร์ใหม่—Hot Runner Steady (HRS) Analysis ในเวอร์ชั่น R14 ที่กำลังจะออกมาโดยมีจุดมุ่งหมายเพื่อลดเวลาในการวิเคราะห์ CAE และเวลาในการเพิ่มประสิทธิภาพการออกแบบ (ดูรูปที่ 1) ตัว solver ของ Moldex3D จะทำการ HRS Analysis ซึ่งขึ้นอยู่กับรูปแบบของ hot runner และได้อัตราการไหลของแต่ละ gate เป็นข้อมูลอ้างอิงที่มีค่าสำหรับผู้ใช้เพื่อทำความเข้าใจถึงพฤติกรรมการไหล HRS analysis ทำให้ผู้ใช้สามารถตรวจสอบปัญหาความสมดุลในการไหลที่อาจเกิดขึ้นได้ในช่วงต้นของขั้นตอนการออกแบบเพื่อที่จะทำการปรับเปลี่ยนการออกแบบให้เหมาะสม; และพร้อมกับการวิเคราะห์แบบ detailed Advanced Hot Runner Analysis ผู้ใช้จะต้องใช้เครื่องมือที่มีประสิทธิภาพเพื่อทดสอบและเพิ่มประสิทธิภาพในทุกด้านของการออกแบบ hot runner ซึ่งจะนำไปสู่การออกแบบ hot runner ที่ประสบความสำเร็จในที่สุด รูปที่ 1 Moldex3D Hot Runner Steady (HRS) Analysis ยกตัวอย่าง เช่น ในระบบ 16-drop hot runner (ดูรูปที่ 2) เมื่อใช้การวิเคราะห์แบบ detailed Advanced Hot Runner filling จะใช้เวลาในการคำนวณถึงหนึ่งชั่วโมงเมื่อเทียบกับการใช้ HRS Analysis ที่ใช้เวลาเพียง 4 นาทีเท่านั้น อีกนัยหนึ่ง คือ การวิเคราะห์แบบ HRS นั้นมีการปรับปรุงโดยรวมต่อเวลาในการวิเคราะห์ที่เร็วมากขึ้นถึง 15 เท่า นอกจากนี้การวิเคราะห์แบบ HRS ต่อการทำนาย pressure drop (17.346 MPa) มีความใกล้เคียงกับการวิเคราะห์แบบ Advanced Hot Runner filling analysis (16.925 MPa) โดยแตกต่างกันน้อยกว่า 1 MPa โดยสรุปนั้น การวิเคราะห์แบบ HRS ผู้ใช้ไม่เพียงแต่จะได้ประโยชน์จากความถูกต้องในการจำลองแบบ true 3D แต่ยังเพลิดเพลินไปกับเวลากระบวนการคอมพิวเตอร์ได้ที่เร็วขึ้นมาก (CPU) โดยเพิ่มความเป็นไปได้ในการเปลี่ยนแปลงการออกแบบมากขึ้นในเวลาการจำลอง CAE ที่จำกัดเพื่อที่จะช่วยให้ผู้ใช้เร่งเวลาในการพัฒนาระบบ hot runner และในที่สุดก่อให้ประหยัดค่าใช้จ่ายหลักในการซ่อมแม่พิมพ์ (mold-reworks) และการใช้วัสดุ รูปที่ 2 การวิเคราะห์ของ Moldex3D โดยเปรียบเทียบระหว่าง Advanced Hot Runner Filling Analysis และ HRS Analysis