กระบวนการฉีดพลาสติกประเภท co-injection แบบ Multi-cavity เป็นหนึ่งในกระบวนการที่ใช้กันอย่างแพร่หลายในการผลิตชิ้นส่วนยานยนต์และผลิตภัณฑ์เสริมแรงเชิงโครงสร้างและมีการนำมาใช้กันอย่างแพร่หลายในหลายอุตสาหกรรม ประโยชน์ของกระบวนการฉีดพลาสติกแบบ Multi-cavity co-injection คือความสามารถในการลดของเสียและต้นทุนและเพิ่มประสิทธิภาพการผลิตชิ้นส่วนการฉีดขึ้นรูปแบบ co-injection

อย่างไรก็ตามแนวทางปกติในการพัฒนาแม่พิมพ์ฉีด co-injection แบบ single-cavity ไม่สามารถนำมาประยุกต์ใช้ในการพัฒนาแม่พิมพ์ฉีด co-injection แบบ multi-cavity ได้อย่างเต็มที่ กุญแจสำคัญในการสร้างแม่พิมพ์ฉีด co-injection แบบ multi-cavity ให้ประสบความสำเร็จ คือ การกระจายตัวของ core/skin ที่เหมาะสม ปกติการฉีดขึ้นรูปแบบ co-injection เป็นกระบวนการที่ซับซ้อนอยู่แล้ว ดังนั้นกระบวนการขึ้นรูปแบบ multi-cavity จึงมักส่งผลให้เกิดความไม่สมดุลในการไหล นับเป็นเรื่องยากมากที่จะทำให้วัสดุมีการกระจายตัวได้ตามที่ต้องการ

Moldex3D ซึ่งเป็นเครื่องมือทางวิศวกรรมที่ใช้คอมพิวเตอร์ช่วยในการคาดการณ์ปัญหาการขึ้นรูปที่อาจเกิดขึ้นและวิเคราะห์กลไกที่ซับซ้อนของระบบการฉีดขึ้นรูป co-injection แบบ multi-cavity กรณีศึกษาต่อไปนี้แสดงให้เห็นว่า มีการใช้ Moldex3D เพื่อประเมินผลกระทบของอัตราการไหลของการฉีดและการออกแบบคาวิตี้เพื่อออกแบบแม่พิมพ์แบบ co-injection แบบ multi-cavity ให้ดีขึ้น

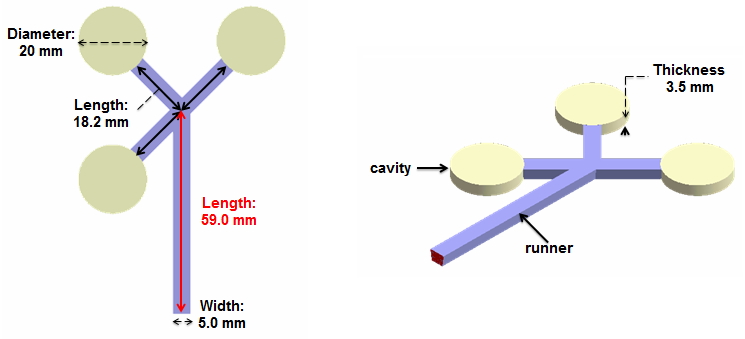

รูปที่ 1 แสดงรูปทรงเรขาคณิตของ runner และคาวิตี้ที่ใช้ในการทดลองการจำลองการขึ้นรูป co-injection แบบ multi-cavity วัสดุของ core และ skin คือ POLYREX®PG-22 ในขั้นตอนการขึ้นรูปจะฉีดส่วน skin ในเปอร์เซ็นต์ที่แน่นอนเข้าไปก่อน จากนั้นจึงฉีดวัสดุส่วน core เข้าไปเพื่อเสร็จสิ้นกระบวนการเติมเนื้อพลาสติก อัตราส่วนระหว่าง core กับ skin เท่ากับ 72:28

รูปที่ 1 รูปทรงเรขาคณิตของ cavity และ runner ที่ใช้ในการทดลองฉีดขึ้นรูป co-injection แบบ multi-cavity

รูปที่ 1 รูปทรงเรขาคณิตของ cavity และ runner ที่ใช้ในการทดลองฉีดขึ้นรูป co-injection แบบ multi-cavity

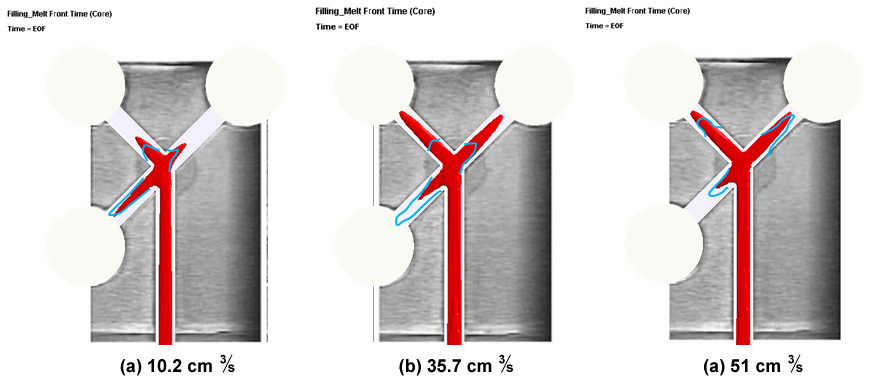

รูปที่ 2 แสดงการเปรียบเทียบระหว่างผลการจำลองและผลการทดลองจริงของ melt front ของชั้น core ตามที่ได้ทำการศึกษาไป พบว่า อัตราการไหลของการฉีดต่ำ (10.2 cm3/S) กิ่งที่ 1 จะมีระยะการแทรกผ่านยาวที่สุด ในขณะที่อัตราการไหลจากการฉีดสูงขึ้น (51 cm3/S) กิ่งที่ 2 มีระยะการแทรกผ่านยาวที่สุด ซึ่งทั้งผลการจำลองและผลการทดลองจริงแสดงแนวโน้มที่คล้ายกัน

รูปที่ 2 เส้นสีฟ้าแสดงผลของ melt front ที่วัดได้จากการทดลองจริงและพื้นที่สีแดง คือ ผลการจำลองของ melt front

รูปที่ 2 เส้นสีฟ้าแสดงผลของ melt front ที่วัดได้จากการทดลองจริงและพื้นที่สีแดง คือ ผลการจำลองของ melt front

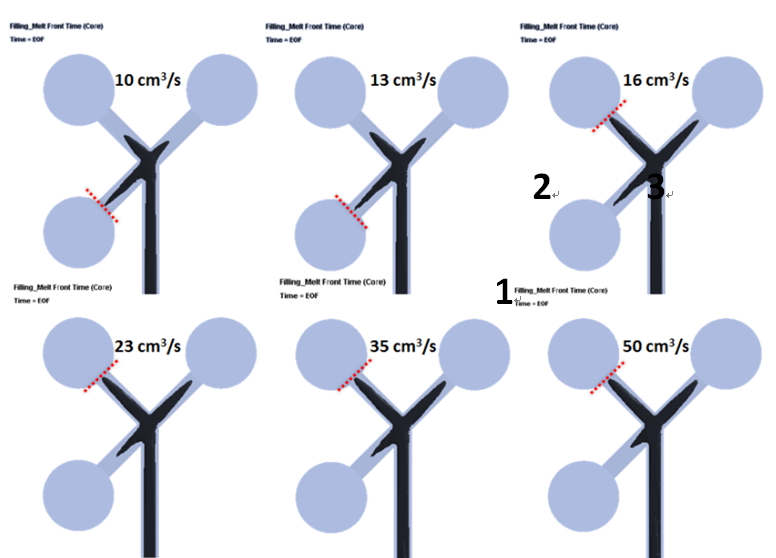

การทดลองต่อไปนี้ได้รับการออกแบบเพื่อศึกษาถึงผลกระทบของอัตราการไหลจากการฉีดที่แตกต่างกันกับการแทรกซึมของวัสดุส่วน core ที่มีความหนืดต่ำ จากผลการวิเคราะห์พบว่าเมื่ออัตราการไหลของการฉีดอยู่ที่ 10 cm3/S วัสดุส่วน core ในกิ่งที่ 1 จะมาถึงคาวิตี้ก่อน เมื่ออัตราการไหลของการฉีดเพิ่มขึ้นเป็น 16 cm3/S วัสดุส่วน core ในกิ่งที่ 2 จะมาถึงคาวิตี้ก่อน นอกจากนี้เมื่ออัตราการไหลของการฉีดเพิ่มขึ้นสัดส่วนของวัสดุส่วน core ในกิ่งที่ 1 จะลดลง สาเหตุคือมีการไหลของวัสดุส่วน core เข้าสู่คาวิตี้ช่องที่สองและสามมากขึ้นเนื่องจากความเค้นแรงเฉือนสูง

รูปที่ 3 ผลการจำลองของอัตราการไหลเนื่องจากการฉีดที่ต่างกัน

รูปที่ 3 ผลการจำลองของอัตราการไหลเนื่องจากการฉีดที่ต่างกัน

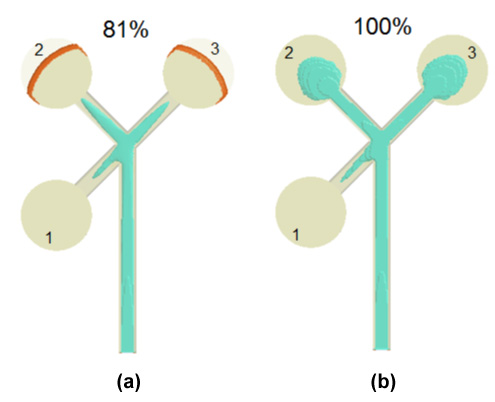

อย่างไรก็ตาม ผลการจำลองการแทรกผ่านของวัสดุส่วน core ไม่สามารถรับประกันการกระจายตัวของ skin/core ได้อย่างสมบูรณ์ในชิ้นงานที่ขึ้นรูปขั้นสุดท้าย รูปที่ 4 แสดงการกระจายตัวของ skin/core แบบไม่สมดุลในแต่ละคาวิตี้ไม่ว่าจะเป็นอัตราการไหลสูงหรือต่ำเนื่องจากคาวิตี้แรกถูกเติมในขั้นก่อนหน้านี้ไปแล้ว

รูปที่ 4 ผลการจำลอง melt front ของวัสดุ core: (a) 81% filling; (b) 100% filling

รูปที่ 4 ผลการจำลอง melt front ของวัสดุ core: (a) 81% filling; (b) 100% filling

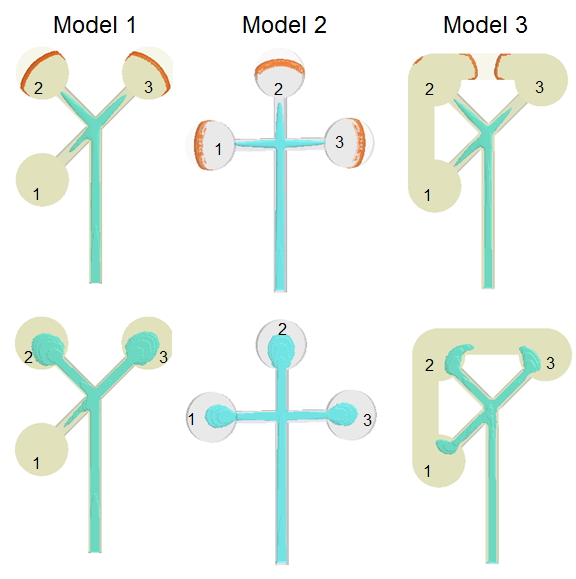

รูปที่ 5 อิทธิพลของการออกแบบแม่พิมพ์แบบต่างๆ

รูปที่ 5 อิทธิพลของการออกแบบแม่พิมพ์แบบต่างๆ

ดังนั้นเพื่อให้การกระจายตัวของ skin/core ของชิ้นงานขึ้นรูปขั้นสุดท้ายเป็นไปอย่างมีประสิทธิภาพจึงควรคำนึงถึงผลจากการออกแบบแม่พิมพ์ จากรูปที่ 5 ถ้าเราปรับมุมของ runner ให้มีความสมมาตรมากขึ้นจะทำให้การกระจายตัวของ skin/core สม่ำเสมอมากขึ้น (โมเดลที่ 2) หากไม่สามารถปรับแก้การออกแบบ runner ได้ เราสามารถปรับเปลี่ยนการออกแบบ cavity แทนได้ โดยการเพิ่มพื้นที่ overflow หรือเพิ่มช่องเชื่อมต่อระหว่างคาวิตี้แต่ละช่องสามารถปรับปรุงการไหลที่ไม่สมดุลได้ (ดังแสดงในโมเดลที่ 5)

สรุป พฤติกรรมแบบไดนามิกของการแทรกผ่านของวัสดุส่วน core ในการขึ้นรูป co-injection แบบ multi-cavity เป็นเรื่องที่ซับซ้อนซึ่งเกี่ยวข้องกับปัจจัยหลายปัจจัย ได้แก่ อัตราการไหล คุณสมบัติของวัสดุและการออกแบบแม่พิมพ์ เนื่องจากอิทธิพลจากการปฏิสัมพันธ์ระหว่างปัจจัยเหล่านี้ทำให้เป็นเรื่องยากที่จะเกิดการกระจายตัวอย่างสม่ำเสมอหากเพียงแค่ปรับพารามิเตอร์สภาวะการขึ้นรูป ดังนั้นการใช้ Moldex3D เป็นเครื่องมือ CAE จึงกลายเป็นวิธีการที่มีประสิทธิภาพมากขึ้นในการระบุและแก้ไขปัญหาที่อาจเกิดขึ้นได้อย่างรวดเร็วก่อนที่จะทำการผลิตและยังสามารถเป็นประโยชน์ต่อการพัฒนาเทคโนโลยีการฉีดขึ้นรูป co-injection แบบ multi-cavity

เอกสารอ้างอิง

- Wikimedia Commons, Website information: https://commons.wikimedia.org/wiki/File:Co-injection_(sandwich)_molded_part.jpg, Accessed: Nov. 25, 2014.

- Yang, W.M., and Yokoi, H., “Visual analysis of the flow behavior of core material in a fork portion of plastic sandwich injection moulding”, Polymer Testing, 22, pp 37-43 (2003).

- Job, S., “Recycling composites commercially”, Reinforced Plastics, pp, 32-38, Sep/Oct. 2014.

- Pimenta, S., and Pinho, S. T., “Recycling carbon fibre reinforced polymers for structural applications: Technology review and market outlook”, Waste management, 31, pp 378-392 (2011).

- Jackie Yang, Chao-Tsai (CT) Huang, Hsien-Sen Chiu, Jimmy C.Chien, and Anthony Wen-Hsien Yang, “Dynamic Behavior of Core-material Penetration in Multi-Cavity Co-Injection Molding”, SPE ANTEC Tech. Paper, Paper No. 2096345, 1-5 (2015).