|

Tim Chou, วิศวกร R&D Division ประจำบริษัท CoreTech System (Moldex3D) |

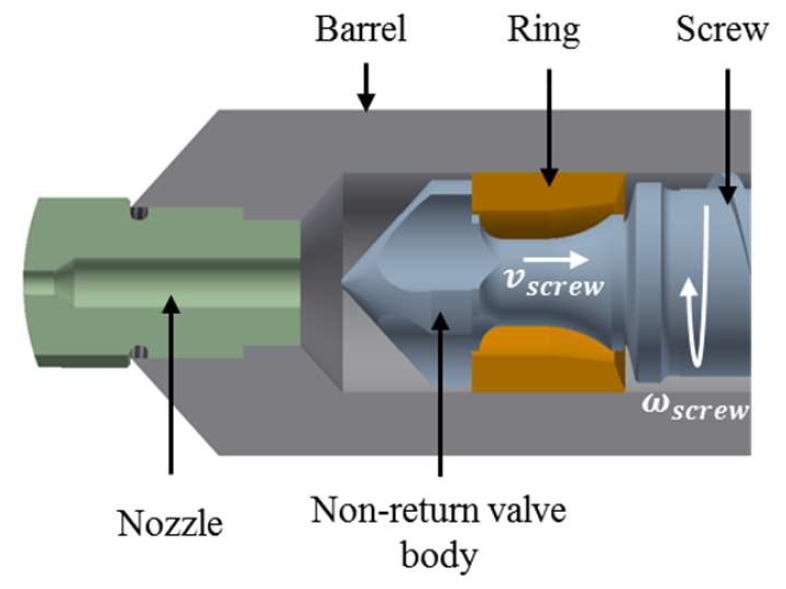

ความเที่ยงตรงของแบบจำลองการวิเคราะห์กระบวนการไหลนั้นจะขึ้นอยู่กับค่าต่างๆที่ได้จากการตั้งค่า โดยปกติแล้วการวิเคราะห์พฤติกรรมการไหลจะไม่คำนึงถึงเครื่องจักรที่ใช้ในการฉีด (รูปที่ 1) ในระหว่างกระบวนการฉีดวัสดุจะถูกบีบอัดด้วยสกรูจากนั้นเคลื่อนที่ผ่าน Barrel และ Nozzle และสุดท้ายก็เคลื่อนที่เข้าสู่ชิ้นงาน กระบวนการทั้งหมดนั้นจะอ้างอิงจากไอเดียของการวิเคราะห์การไหลในบริเวณ inlet อย่างไรก็ตามวิธีการนี้ไม่สนใจการเปลี่ยนแปลงคุณสมบัติของวัสดุที่เกิดขึ้นใน Barrel และ Nozzle ซึ่งจะมีผลต่ออัตราการไหลที่แท้จริงอุณหภูมิและความหนืด ดังนั้นจึงมีความแตกต่างระหว่างการจำลองและสภาพการผลิตที่แท้จริง เพื่อขจัดช่องว่างนี้การทำแบบจำลองภายใน Screw ที่เป็นสิ่งสำคัญมาก

รูปที่ 1 หน่วยฉีด [1]

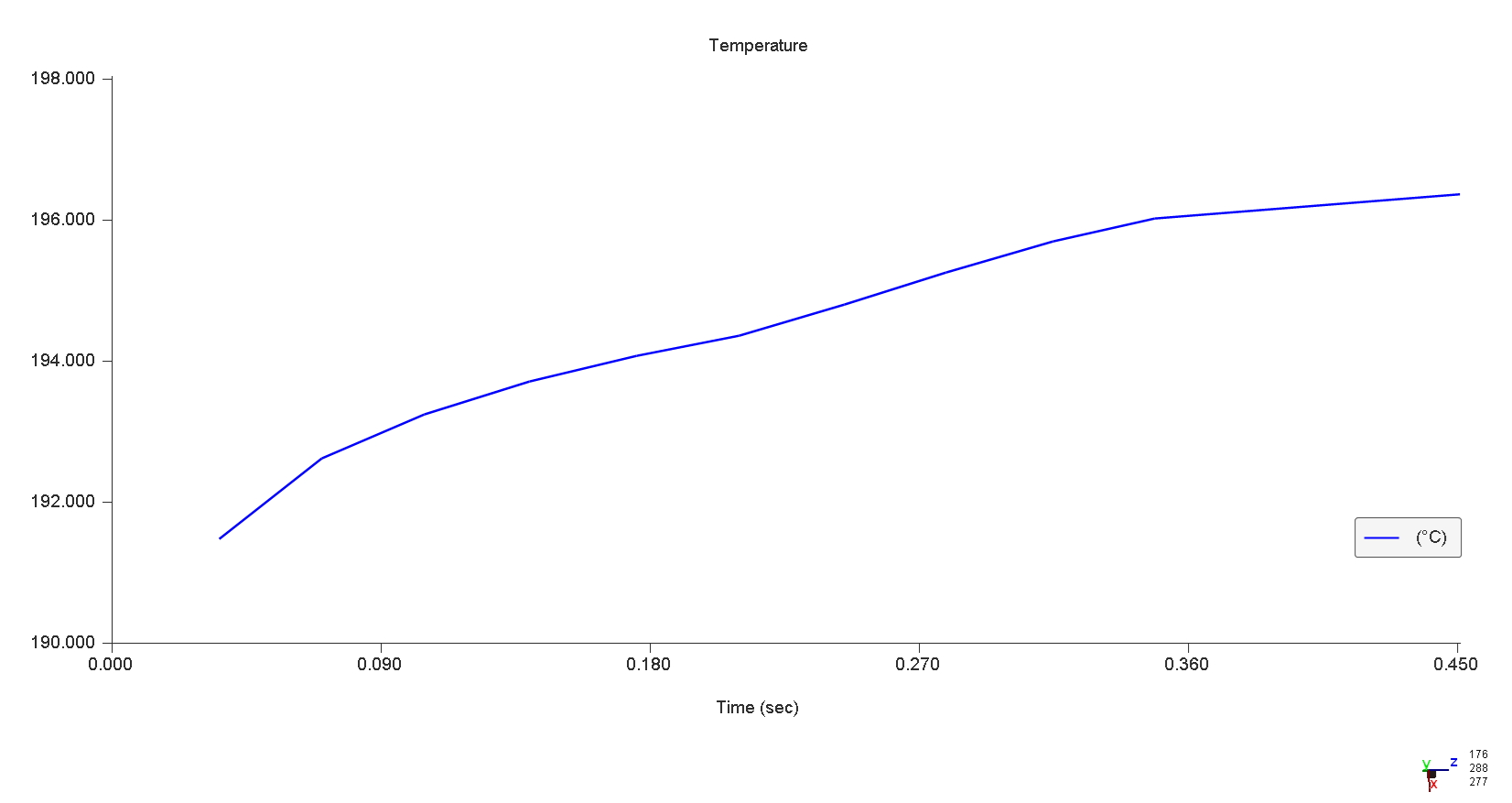

ในการทำแบบจำลองการวิเคราะห์การไหลแบบดั้งเดิมวัสดุจะเกิดการหลอมละลายได้ง่ายในการแปลงอัตราการไหล เพื่อพิจารณาพฤติกรรมแบบไดนามิกของการอัดตรงบริเวณ Screw จะพบว่าการวัสดุหลอมละลายและหลังจากนั้นจึงส่งผ่านกระบวนการไหลไปยังหัวฉีดและจะป้อนเข้าไปในการวิเคราะห์โดยขึ้นอยู่กับคุณสมบัติของ PVT และการจำลองการบีบอัดการเปลี่ยนแปลงความหนาแน่นของวัสดุโดยสมการที่ใช้ในการอ้างอิงสามารถอธิบายได้ดังนี้

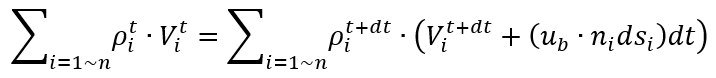

ในสมการนี้ ρ คือความหนาแน่น V คือ ปริมาตร ub คือความเร็ว dsi คือ พื้นที่ และ dt คือ time step

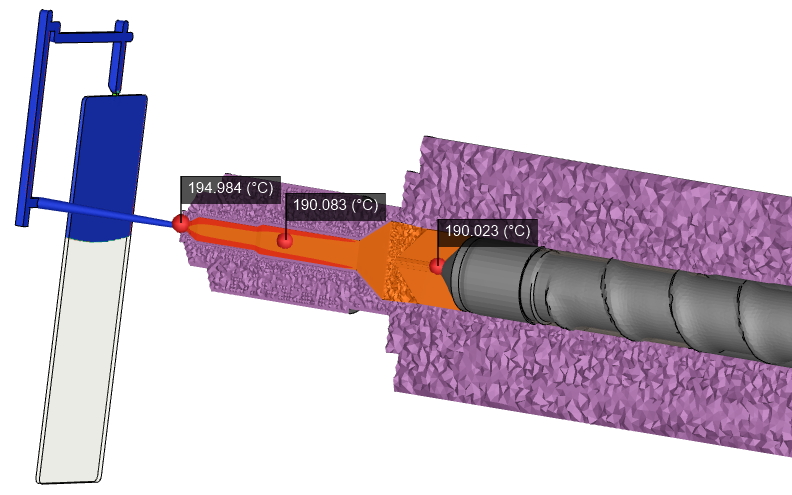

ในระหว่างกระบวนการที่วัสดุหลอมเหลวถูกบีบอัดด้วย Screw ก่อนที่จะเข้าสู่ cavity วัสดุที่ถูกบีบอัดนั้นมีขนาดปริมาตรที่เล็กกว่าและปริมาณการไหลลดลงเรื่อยๆ นอกจากนี้เมื่อวัสดุหลอมไหลผ่านหัวฉีดที่มีขนาดเล็กและแคบที่ร้อนด้วยแรงเฉือน ดังแสดงในรูปที่ 2 วัสดุจะมีอุณหภูมิเพิ่มขึ้นจาก 190℃ ถึง 195℃ ในขณะที่ไหลจากบริเวณหัว Nozzle การแพร่กระจายจากบริเวณที่มีอุณหภูมิที่สูงจะสามารถสังเกตได้โดยในผนังด้านในของหัวฉีด วัสดุที่ด้านหลังของถังมีระยะห่างระหว่างวัสดุและทางเข้าและจึงได้รับผลกระทบจากความร้อนมากขึ้นโดยเกิดความร้อนจากแรงเฉือน (Shear heating) จากผลลัพธ์เมื่ออุณหภูมิของวัสดุหลอมเหลวเพิ่มขึ้นแล้วเริ่มเคลื่อนที่เข้าสู่แม่พิมพ์จากบริเวณ Nozzle ดังรูปที่3 ถ้าเราไม่ได้วิเคราะห์ผลกระทบที่เกิดจาก Barrel และ Nozzle จากเหตุการณ์ข้างต้นนี้ ผลลัพธ์ที่ได้เมื่อเปรียบเทียบจากแบบจำลองกับชิ้นงานจริงจะเกิดการคลาดเคลื่อนกัน

รูปที่ 2 การกระจายของอุณหภูมิใน barrel และ nozzle

รูปที่ 3 การแพร่กระจายของอุณหภูมิบริเวณ Nozzle เมื่อเปรียบเทียบกับเวลา

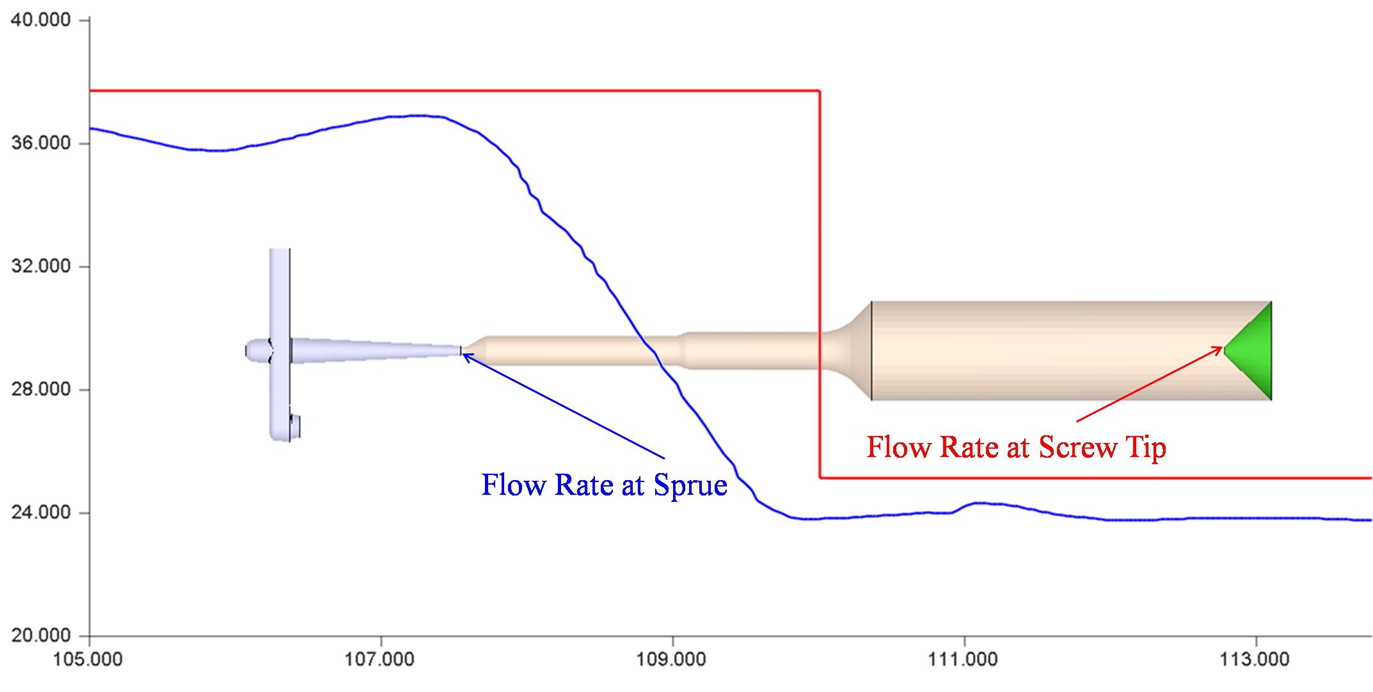

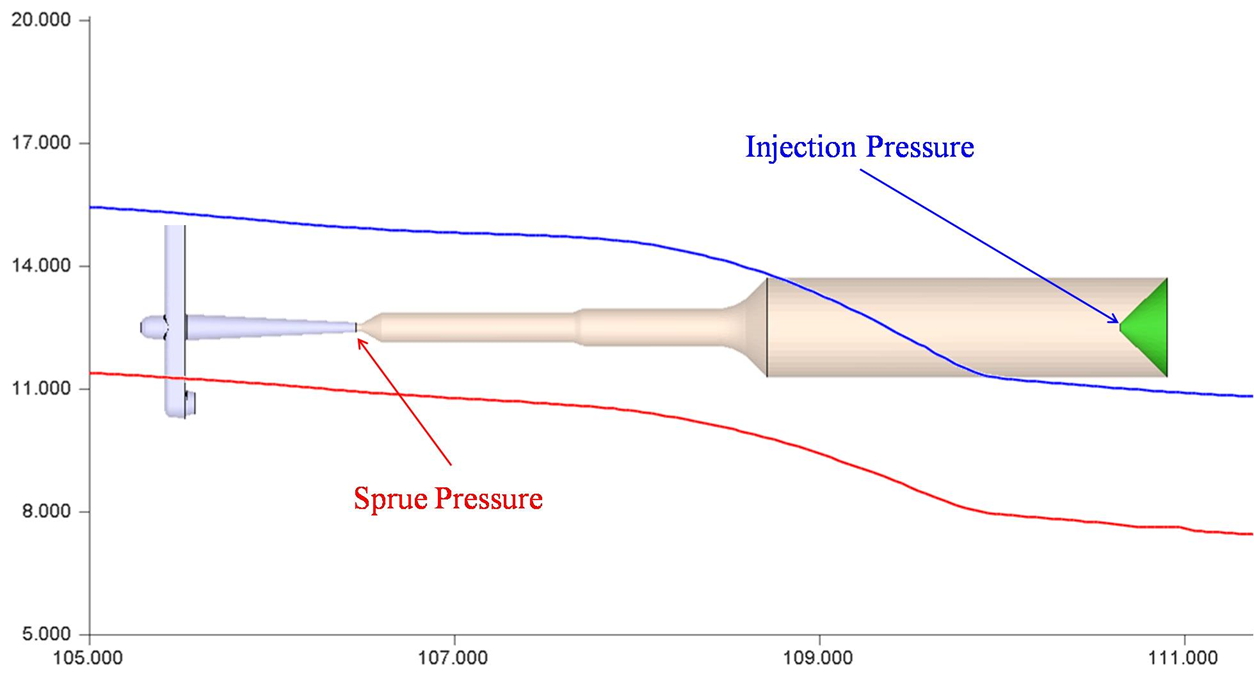

จากโปรแกรม Moldex3D นั้นผู้ใช้สามารถทำการสร้างแบบจำลองการไหลที่สมจริงของวัสดุในบริเวณ Nozzleได้ ด้วยเทคโนโลยีนี้เราสามารถทำการจำลองการไหลของวัสดุในระหว่างกระบวนการอัดขึ้นรูปได้อย่างเที่ยงตรงและแม่นยำ ดังผลลัพธ์ในรูปที่4 อัตราการไหลจากหัว Screw ต่ำกว่าอัตราการไหลบริเวณ Nozzle วัสดุที่สามารถบีบอัดได้ดีนั้นความแตกต่างของอัตราการไหลระหว่างสองตำแหน่งก็จะยิ่งชัดเจนมากยิ่งขึ้นตามไปด้วย โดยที่ข้อมูลของอัตราการไหลที่ถูกต้องจะสามารถช่วยในการปรับปรุงปัญหาต่างๆในช่วงต้นจุด VP Switch over point ได้อีกด้วย ดังตัวอย่างในรูปที่ 5 ความแตกต่างของแรงดันระหว่างปลายสกรูและหัวฉีดจะอยู่ที่ประมาณ 5 MPa โดยปัญหานี้จะไม่ปรากฏขึ้นและแรงดันในแบบจำลองจะต่ำกว่าความเป็นจริง

รูปที่ 4 แรงอัดบริเวณ Barrel ส่งผลต่ออัตราการไหล

รูปที่ 5 แรงดันในการฉีดชิ้นงานและแรงดันบริเวณ Sprue

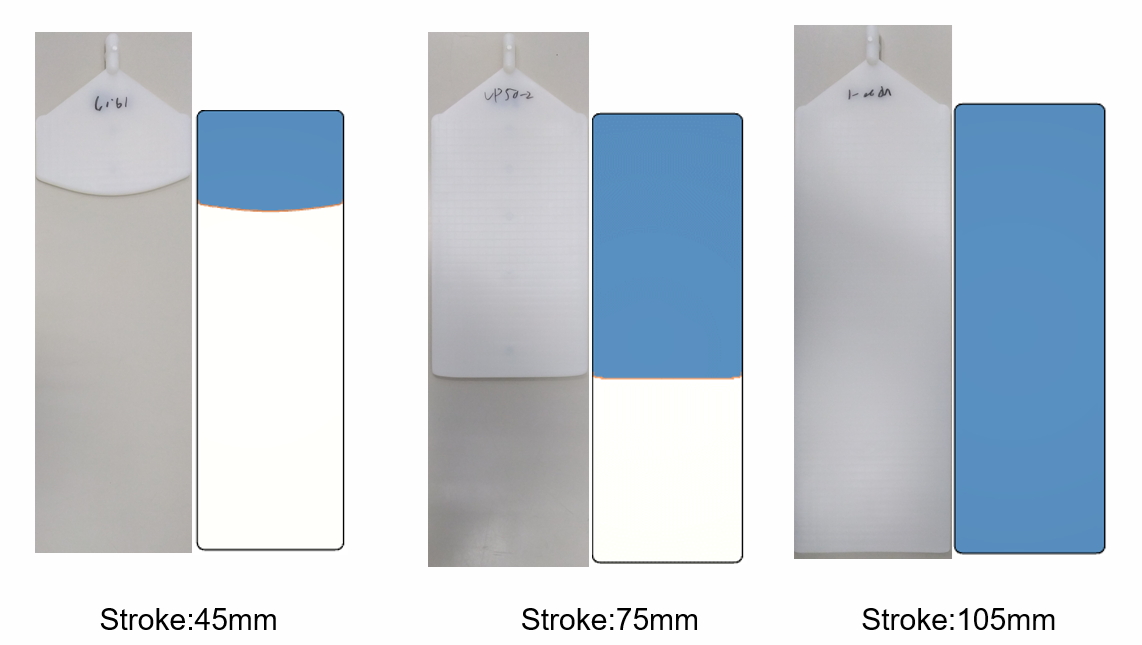

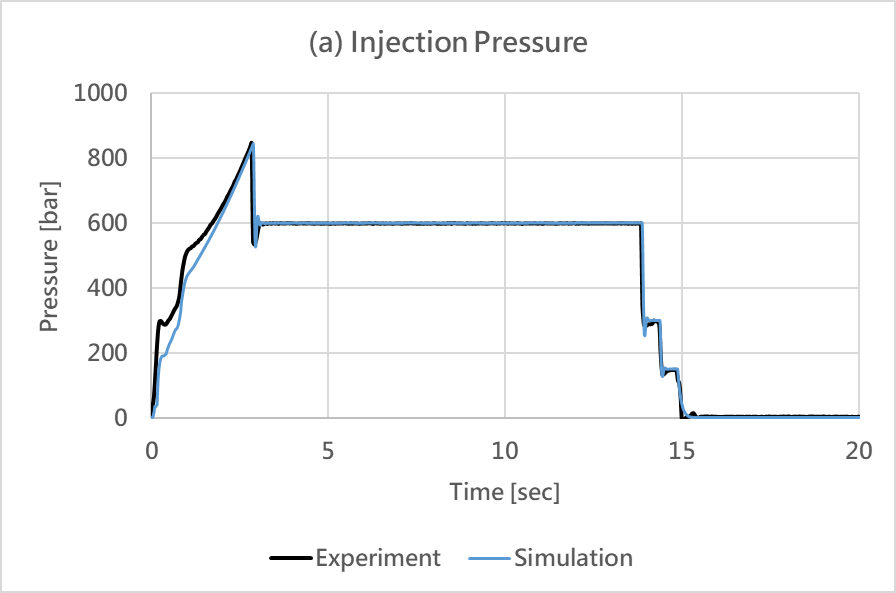

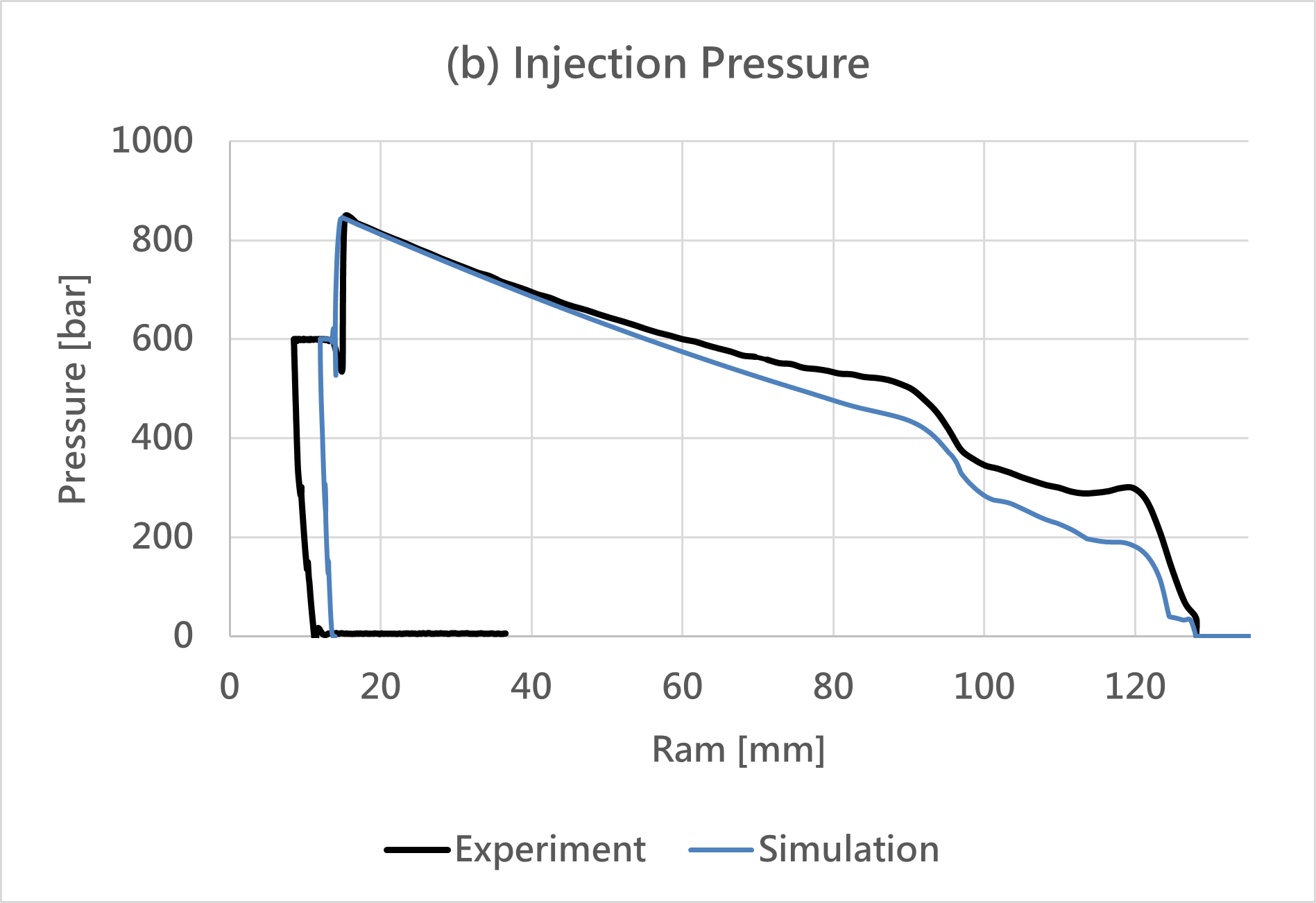

การเปรียบเทียบผลลัพธ์จากชิ้นงาน ในกรณีนี้ชิ้นงานเกิดปัญหาการฉีดไม่เต็มหรือ short shot ดังตัวอย่างในรูปที่ 6 โดยจากผลลัพธ์จะเห็นถึงความสอดคล้องกันระหว่างแบบจำลองการขึ้นรูปกับชิ้นงานจริงภายใต้ตำแหน่ง Ram Position ที่แตกต่างกันจำนวน 3 ตำแหน่ง การเปรียบเทียบแรงดันที่ใช้ดังรูปที่7 ค่าสูงสุดทีได้จากการทดสอบคือ 846 และ 845 บาร์ ซึ่งแสดงให้เห็นถึงความสอดคล้องกันระหว่างทั้ง 2 เงื่อนไขโดยในกรณีนี้ VP Switch over point ถูกตั้งค่าไว้ในเวลาที่ชิ้นงานเกือบที่จะขึ้นรูปสำเร็จ100%ซึ่งเป็นจุดเปลี่ยนที่ถูกต้องก่อนที่แรงดันจะพุ่งสูงขึ้นไปและเหมาะสำหรับการตรวจสอบความถูกต้องของการตั้งค่าแบบจำลอง ในรูปที่ 7(b) เราจะเห็นช่วงเวลาในการเปลี่ยนแปลงจุด VP Switch over point ที่ไม่เพิ่มขึ้นอย่างรวดเร็วซึ่งหมายความว่าแบบจำลองจะยังไม่มีวัสดุเข้ามาเติมเต็ม100% โดยค่าเหล่านี้จะใกล้เคียงกับค่าการทดลองซึ่งพิสูจน์ได้ว่าการไหลของวัสดุใน Barrel และ Nozzle จะส่งผลต่อพฤติกรรมของวัสดุในแม่พิมพ์อย่างมาก

รูปที่ 6 การเปรียบเทียบข้อผิดพลาดระหว่างกระบวนการผลิตในแบบจำลองกับชิ้นงานจริง

|

|

รูปที่ 7 กราฟเปรียบเทียบแรงดันที่ใช้ในการฉีด (a) เวลา (b) ตำแหน่งของ Screw

เพื่อให้แน่ใจว่าแบบจำลองการขึ้นรูปมีความแม่นยำนั้นเราจำเป็นต้องลดความแตกต่างของเงื่อนไขระหว่างชิ้นงานจริงที่ทำการผลิตหน้างานกับการจำลองให้น้อยลงที่สุดดังที่แสดงไว้ในบทความนี้การจำลองโดยพิจารณาจาก Barrel และ Nozzle สามารถช่วยให้ผลลัพธ์ของการไหลและอุณหภูมิของวัสดุที่สมจริงยิ่งขึ้นซึ่งสามารถเพิ่มความสอดคล้องของการจำลองให้เหมือนกับชิ้นงานจริงมากที่สุด