สมดุลการไหลของ runner เป็นหนึ่งในปัจจัยที่สำคัญที่สุดเมื่อมีการออกแบบแม่พิมพ์ให้ประสบความสำเร็จ อย่างไรก็ตามการทำให้เกิดรูปแบบการไหลที่สมดุลมักไม่ใช่งานง่ายสำหรับเหล่านักออกแบบแม่พิมพ์ เมื่อพอลิเมอร์หลอมเหลวไหลผ่าน runner จะเกิดชั้นแข็งตัว(frozen layer) ไปตามเส้นทางการไหลบนผนังของ runner ส่งผลให้พื้นที่หน้าตัดสำหรับการไหลมีขนาดเล็กลง มีปัจจัยอื่นๆที่อาจส่งผลต่อความหนาของชั้นแข็งตัว เช่น ความเร็วในการฉีด อุณหภูมิแม่พิมพ์หรือลักษณะวัสดุและอื่นๆ เป็นต้น นอกจากนี้การจัดเรียงการออกแบบเส้นผ่านศูนย์กลางและรูปแบบที่ต่างกันของ runner ยังเพิ่มระดับของความยากในการทำให้เกิดการไหลที่สมดุลอีกด้วย

ภายใต้ผลกระทบของปัจจัยที่มีอิทธิพลที่ซับซ้อนเหล่านี้ นักออกแบบแม่พิมพ์หนุ่มสาวอาจพบว่ามันเป็นเรื่องยากที่จะหาทางออกในการแก้ไขปัญหาการไหลโดยไม่อาศัยความช่วยเหลือของผู้ผลิตแม่พิมพ์ที่มีประสบการณ์ นอกจากนี้เวลาในการพัฒนาโดยรวมจะสั้นลงเมื่อเครื่องมือ CAE ถูกนำไปใช้ในการแก้ไขปัญหา อย่างไรก็ตามเพื่อที่จะให้ได้การออกแบบระบบ runner ที่เหมาะสมที่สุด การใช้เครื่องมือการจำลอง CAE ก่อนลงมือทำจริงซึ่งสามารถช่วยให้ได้แผนการขึ้นรูปในอุดมคติมากที่สุดก็ยังคงเป็นสิ่งที่หลีกเลี่ยงไม่ได้ในขั้นตอนนี้

โดยทั่วไป เป้าหมายของการทำให้เกิดการไหลแบบสมดุลในระบบ hot runner ด้วยวิธีการลองผิดลองถูกสามารถทำได้สองวิธี:

- การขยายขนาดรูปทรงของระบบ hot runner เพื่อลด pressure drop ใน cavity

- การทำให้มั่นใจว่าการออกแบบรูปทรงของระบบ hot runner นั้นสมมาตรเพื่อที่จะปรับขนาด gate และ runner

ในปีที่ผ่านมาเนื่องจากของเสียที่ไม่พึงประสงค์ต่อเวลาและทรัพยากรในการทดลองแม่พิมพ์ นักออกแบบแม่พิมพ์จำนวนมากได้หันไปพึ่งความช่วยเหลือของเทคโนโลยีการขึ้นรูปเสมือนอย่าง CAE เพื่อที่จะประหยัดค่าใช้จ่ายและพลังงาน การวิเคราะห์การขึ้นรูปเสมือนจริงได้มาจากการใช้เครื่องมือ CAE ในการวิเคราะห์ข้อมูลการผลิตที่สำคัญรวมทั้งรูปทรงชิ้นงาน ระบบ runner และการออกแบบทางรูปทรงของแม่พิมพ์ จากผลที่ได้จากการวิเคราะห์ CAE นักออกแบบแม่พิมพ์จะได้ข้อมูลการขึ้นรูปที่สำคัญ คือ การกระจายอุณหภูมิ โดยหวังว่าจะช่วยนักออกแบบแม่พิมพ์ในการระบุพื้นที่ที่อาจเกิดปัญหาขึ้นเช่นเดียวกับการเพิ่มประสิทธิภาพการออกแบบ hot runner ต่อไป

นอกจากนี้ในขณะที่การออกแบบผลิตภัณฑ์ดำเนินไปอย่างต่อเนื่องเพื่อความก้าวหน้าในกระบวนการการพัฒนาผลิตภัณฑ์ที่ทันสมัย เช่นเดียวกับการออกแบบระบบ hot runner; ยิ่งระบบ hot runner ที่ซับซ้อนมากขึ้นเท่าไหร่ เวลาที่ต้องใช้ในการวิเคราะห์ Advanced Hot Runner อย่างละเอียดยิ่งมากขึ้นเท่านั้น โดยเฉพาะการออกแบบแม่พิมพ์แบบหลาย cavity; ถึงแม้รูปทรงและขนาดของแต่ละ cavity จะเหมือนกัน แต่มันยังคงเป็นเรื่องยากที่จะทำให้ได้ผลของการเติม(filling) ที่เหมาะสมมากที่สุด ในการออกแบบระบบ hot runner ที่มีประสิทธิภาพซึ่งตอบสนองต่อแนวคิดการออกแบบที่มีน้ำหนักเบาและมีช่วง pressure drop ที่น่าพอใจ จะต้องใช้ความพยายามอย่างมากในการจำลอง CAE Advanced Hot Runner ก่อนที่จะได้การออกแบบที่เหมาะสมมากที่สุด โดยค่าเฉลี่ยแล้วนั้นต้องมีการเปลี่ยนแปลงการออกแบบถึงห้าครั้งหรือมากกว่านั้นในกระบวนการนี้ก่อนที่จะได้ผลการวิเคราะห์ที่น่าพอใจ ดังนั้นเวลาที่ใช้ในการจำลองจึงนานเกินไปสำหรับกระบวนการพัฒนาผลิตภัณฑ์โดยรวม

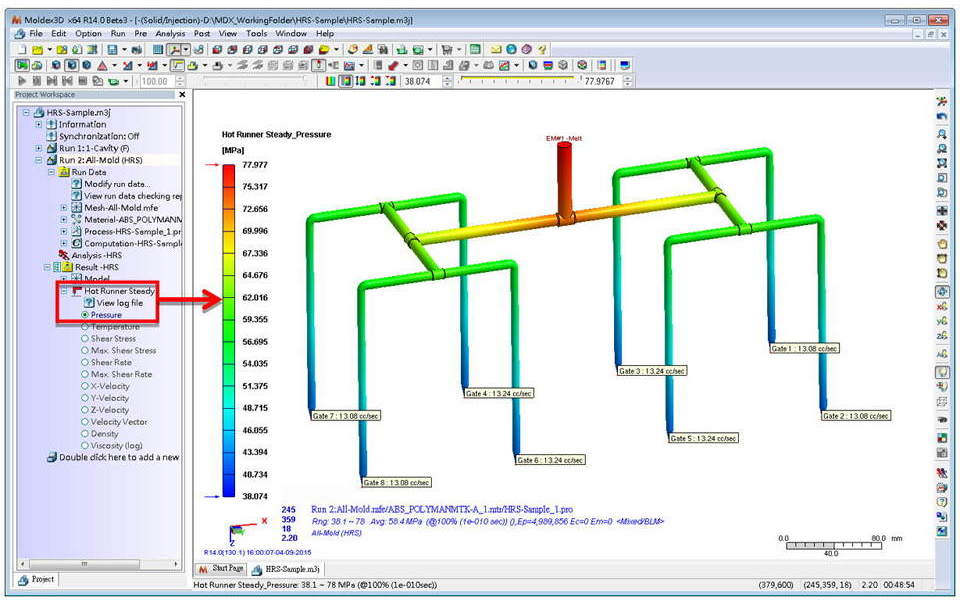

เพื่อแก้ไขปัญหาดังกล่าวข้างต้นโดยตรง ทาง Moldex3D จึงจะนำเสนอฟีเจอร์ใหม่—Hot Runner Steady (HRS) Analysis ในเวอร์ชั่น R14 ที่กำลังจะออกมาโดยมีจุดมุ่งหมายเพื่อลดเวลาในการวิเคราะห์ CAE และเวลาในการเพิ่มประสิทธิภาพการออกแบบ (ดูรูปที่ 1) ตัว solver ของ Moldex3D จะทำการ HRS Analysis ซึ่งขึ้นอยู่กับรูปแบบของ hot runner และได้อัตราการไหลของแต่ละ gate เป็นข้อมูลอ้างอิงที่มีค่าสำหรับผู้ใช้เพื่อทำความเข้าใจถึงพฤติกรรมการไหล HRS analysis ทำให้ผู้ใช้สามารถตรวจสอบปัญหาความสมดุลในการไหลที่อาจเกิดขึ้นได้ในช่วงต้นของขั้นตอนการออกแบบเพื่อที่จะทำการปรับเปลี่ยนการออกแบบให้เหมาะสม; และพร้อมกับการวิเคราะห์แบบ detailed Advanced Hot Runner Analysis ผู้ใช้จะต้องใช้เครื่องมือที่มีประสิทธิภาพเพื่อทดสอบและเพิ่มประสิทธิภาพในทุกด้านของการออกแบบ hot runner ซึ่งจะนำไปสู่การออกแบบ hot runner ที่ประสบความสำเร็จในที่สุด

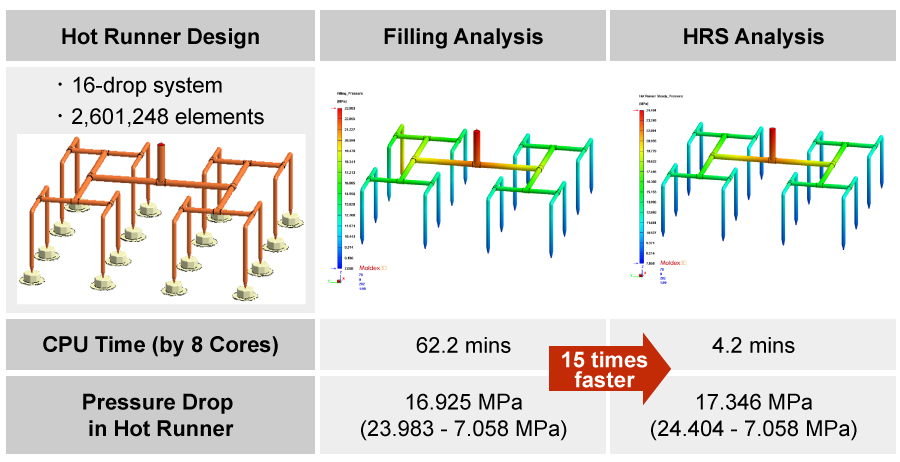

รูปที่ 1 Moldex3D Hot Runner Steady (HRS) Analysis

รูปที่ 1 Moldex3D Hot Runner Steady (HRS) Analysis

ยกตัวอย่าง เช่น ในระบบ 16-drop hot runner (ดูรูปที่ 2) เมื่อใช้การวิเคราะห์แบบ detailed Advanced Hot Runner filling จะใช้เวลาในการคำนวณถึงหนึ่งชั่วโมงเมื่อเทียบกับการใช้ HRS Analysis ที่ใช้เวลาเพียง 4 นาทีเท่านั้น อีกนัยหนึ่ง คือ การวิเคราะห์แบบ HRS นั้นมีการปรับปรุงโดยรวมต่อเวลาในการวิเคราะห์ที่เร็วมากขึ้นถึง 15 เท่า นอกจากนี้การวิเคราะห์แบบ HRS ต่อการทำนาย pressure drop (17.346 MPa) มีความใกล้เคียงกับการวิเคราะห์แบบ Advanced Hot Runner filling analysis (16.925 MPa) โดยแตกต่างกันน้อยกว่า 1 MPa

โดยสรุปนั้น การวิเคราะห์แบบ HRS ผู้ใช้ไม่เพียงแต่จะได้ประโยชน์จากความถูกต้องในการจำลองแบบ true 3D แต่ยังเพลิดเพลินไปกับเวลากระบวนการคอมพิวเตอร์ได้ที่เร็วขึ้นมาก (CPU) โดยเพิ่มความเป็นไปได้ในการเปลี่ยนแปลงการออกแบบมากขึ้นในเวลาการจำลอง CAE ที่จำกัดเพื่อที่จะช่วยให้ผู้ใช้เร่งเวลาในการพัฒนาระบบ hot runner และในที่สุดก่อให้ประหยัดค่าใช้จ่ายหลักในการซ่อมแม่พิมพ์ (mold-reworks) และการใช้วัสดุ