За редакцією Бартона Ліна, головного інженера групи технічної підтримки, Moldex3D

- Клиент: Stanley Engineered Fastening

- Страна: США

- Промышленность: Автомобильная

- Решение: Moldex3D Advanced Package; Flow, Pack, Cool, Warp

Более 40 лет компания STANLEY Engineered Fastening произвела революцию в технологиях крепления и сборки для различных отраслей промышленности. Помимо разработки крепежных элементов, которые уникальным образом решают проблемы сборки, STANLEY Engineered Fastening также обеспечивает чрезвычайно эффективные в смысле стоимости инструменты и установочные процессы. (Источник)

Управляющее резюме

Как правило, конструкция крепежа имеет небольшие размеры, и управление производственными вариациями упрощается. Однако, когда требуются более крупные и сложные детали, команде нужен инструмент, который может помочь спрогнозировать ошибки литья , чтобы преодолеть дефекты формования, такие как коробление и недоливы, в процессе литья под давлением. В этом случае команде было поручено создать оптимальную литниковую систему для защиты детали.

Проблемы

- Определение расположения литников для оптимальной производительности

- Устранение недоливов

Решения

Компания STANLEY Engineered Fastening использовала Moldex3D для анализа итераций проектирования на самых ранних этапах разработки продукта. По результатам моделирования команда смогла определить оптимальное количество клапанов, а также правильное расположение впускных литников для детали. Moldex3D также помог команде оптимизировать конструкцию холодноканальной системы литников, что не только сэкономило деньги, потраченные на клапаны, но и обеспечило сбалансированное наполнение.

Преимущества

- Определены оптимальные местоположения литников во время первоначального проектирования инструмента

- Снижение затрат на доработку и соблюдение графика

- Устранены недоливы

Пример использования

В соответствии с передовой практикой проектирования инструментов, для обеспечения надлежащего потока, литники должны быть установлены через каждые 120 мм. Первоначально компания STANLEY Engineered Fastening выбрала трехклапанные литники (three valve gates), но для оптимальной работы нужно было определить их расположение. При литье пластика под давлением процесс наполнения очень важен. Недолив происходит, в случае, когда не правильно выбраны места впуска. Чтобы решить эту проблему, команда STANLEY использовала Moldex3D для проверки влияния литников и соответствующим образом скорректировала их расположение.

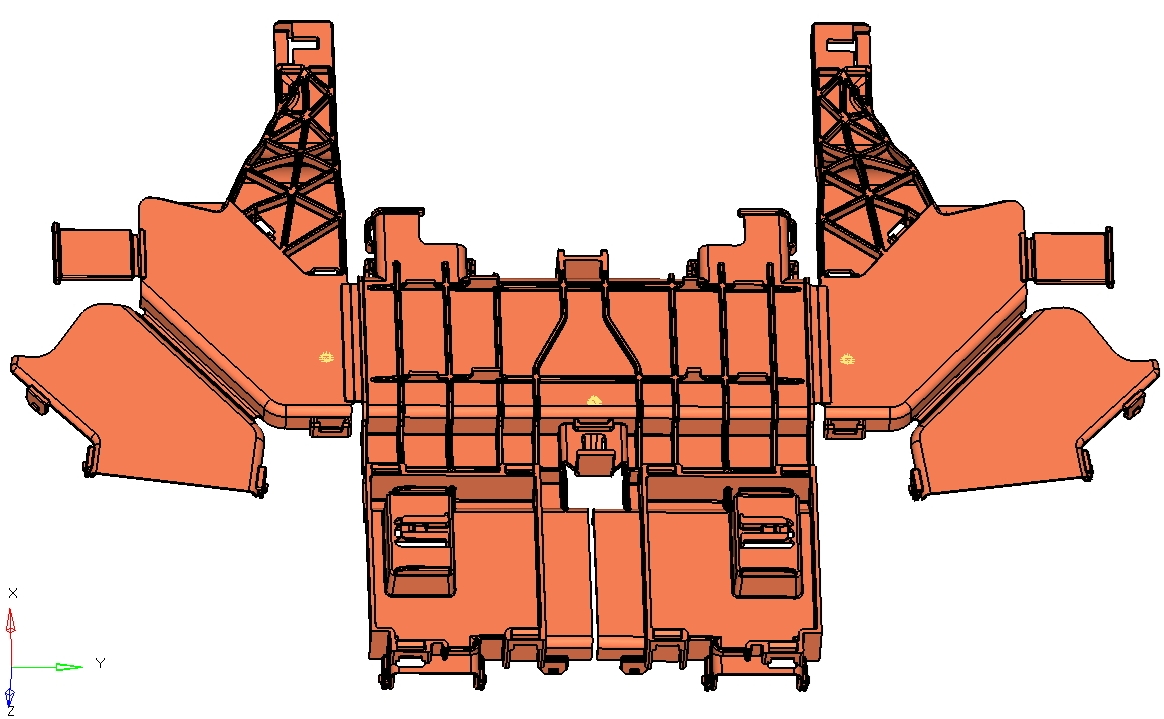

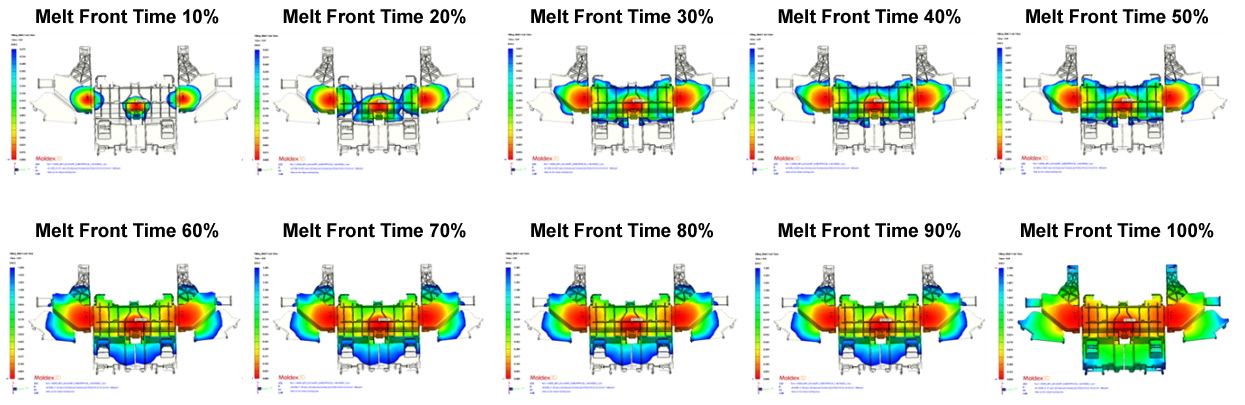

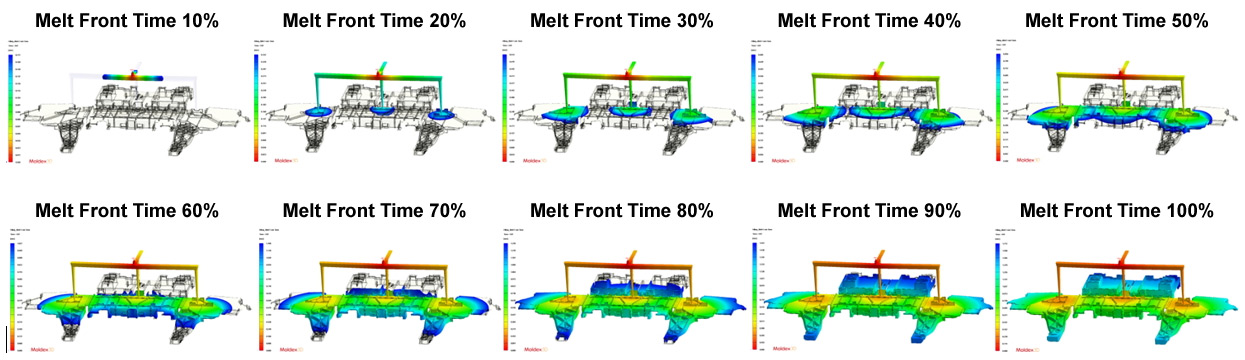

Выполнив несколько итераций с Moldex3D, команда определила оптимальное количество клапанов (3) и оптимальные местоположения литников, как показано на рис. 1 и 2.

Рис. 1 Начальная литниковая система (литниковие клапана)

Рис. 2 Начальная литниковая система (литниковые клапаны) и результат распределения фронта расплава во времени

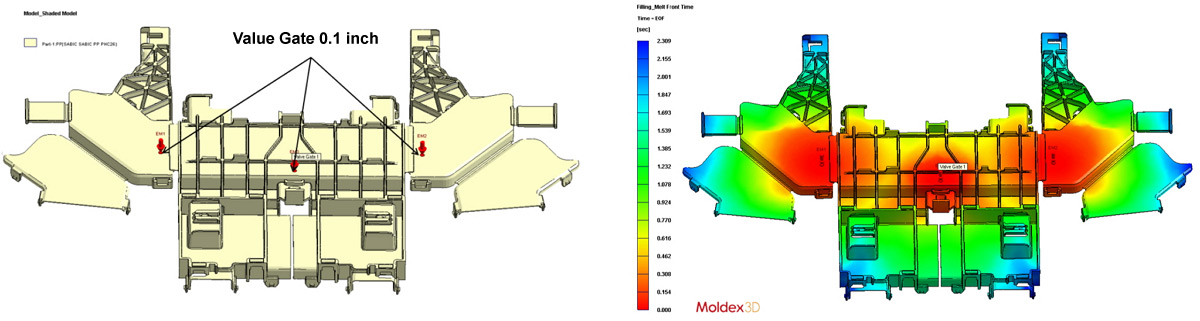

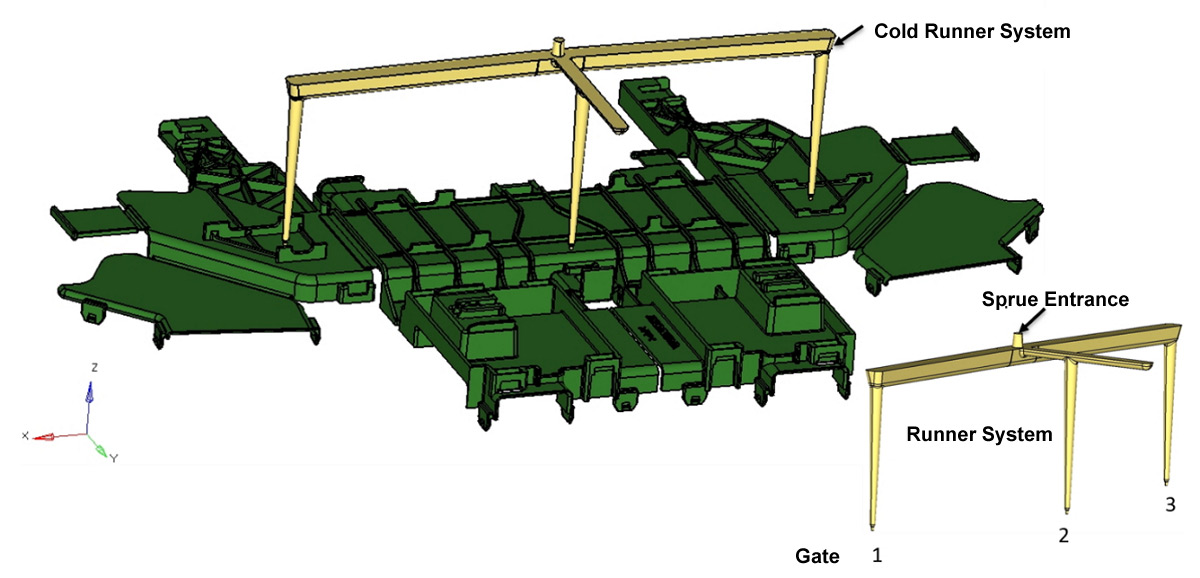

Из-за высокой стоимости клапанов заказчик запросил более экономичное решение. Таким образом, команда STANLEY попыталась найти систему литников с более сбалансированным потоком с помощью Moldex3D. На рис. 3 показано, что расстояние от впускного литника до литника 2 намного меньше, чем к литникам 1 и 3. Поэтому они разработали систему разводящих литников таким образом, чтобы расплав пластика попадал в форму из трех входов одновременно. Результаты моделирования фронта расплава оптимизированной системы литников показаны на рис.4.

Рис. 3 Оптимальная система литников (холодный литник)

Рис. 4. Оптимальная система литников (холодный литник) и результат распределения фронта расплава во времени.

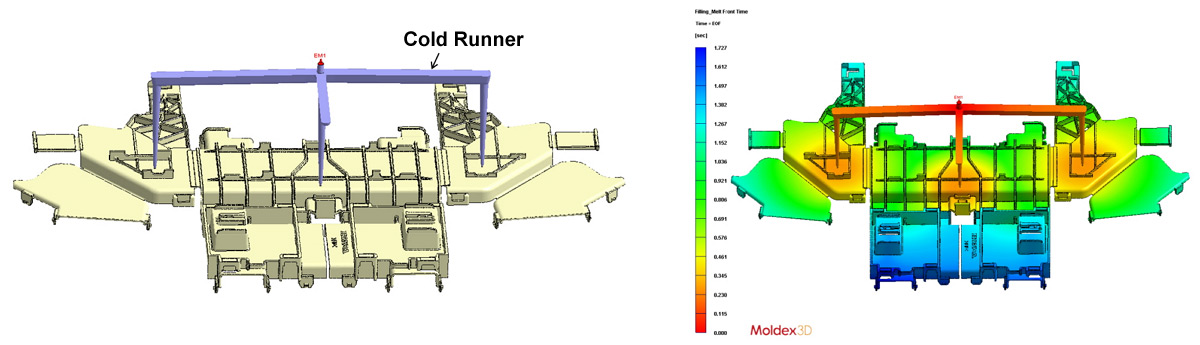

Рис. 5 показывает образец заливки с тремя литниками. (Параметры материала: PP- SABIC PP PHC26 (MFI = 8 г / 10 мин)). На рис. 6 показаны схемы заполнения в холодноканальной системе. Эта конструкция инструмента позволила трем литникам работать по очень похожему принципу с прямой с трех-входовой системой (система с тремя впускными литниками) (three-gate system) (данные материала: PP – TAIRIPROK4535 (MFI = 35 г / 10 мин)).

В результате команда внесла небольшие изменения в конструкцию детали, добавив выступ возле впускного литника . Этот выступ позволил быстрее заполнить деталь.

Рис.5 Результаты моделирования времени фронта расплава (с литниковыми клапанами)

Рис.6 Результаты моделирования продвижения фронта расплава во времени (с холодноканальной системой)

Полученные результаты

Прогнозы Moldex3D помогли STANLEY, благодаря холодноканальной системе литников, найти оптимальное расположение впускных литников без проблем с заполнением и минимальным короблением, что устраненило необходимость в дорогостоящей настройке или доработке инструмента. В результате, STANLEY удалось завершить проект вовремя и оправдать ожидания клиентов.