Amanda Nicholson, Customer Success Engineer at Moldex3D North America, Inc.

บทนำ

เส้นรอยเชื่อมในชิ้นส่วนพลาสติกที่ฉีดขึ้นรูปอาจทำให้คุณสมบัติทางกลลดลง การสูญเสียความแข็งแรงและความต้านทานแรงกระแทกนี้เป็นผลมาจากการขาดการพันระหว่างโซ่โพลีเมอร์ที่หน้าสัมผัสของการหลอมสองหน้ามาบรรจบกัน เมื่อใช้แรงภายนอกกับบริเวณแนวเชื่อม ศักยภาพของชิ้นส่วนสำหรับความล้มเหลวทางกลจะเพิ่มขึ้น

กระบวนการฉีดขึ้นรูปสามารถปรับให้เหมาะสมเพื่อเพิ่มความแข็งแรงของแนวเชื่อมโดยการเพิ่มอุณหภูมิของแม่พิมพ์และหลอมเหลว และโดยการเพิ่มแรงดันแพ็คที่แนวเชื่อม การเปลี่ยนแปลงการประมวลผลเหล่านี้จะเพิ่มปฎิกริยาของโซ่พันธะ และยังสามารถปรับปรุงเพิ่มเติมได้เพื่อให้แน่ใจว่ามีการระบายอากาศเพียงพอในบริเวณแนวเชื่อมเพื่อหลีกเลี่ยงการดักจับฟองอากาศและเลือกตำแหน่งประตูที่เพิ่มมุมการของพลาสติกหลอมเหลวที่บรรจบกันสูงสุด

การเพิ่มเส้นใยแก้วลงในเทอร์โมพลาสติกเรซินสามารถขยายการสูญเสียคุณสมบัติทางกลที่แนวเชื่อม โดยการเจือจางความเข้มข้นของสายพอลิเมอร์ในการหลอมเหลว ซึ่งจะช่วยลดโอกาสในการพันกันของโซ่ การวางแนวเส้นใยไม่เท่ากันที่แนวเชื่อมทำให้เกิดการสูญเสียความแข็งแรงและความแข็ง

Material Evaluated

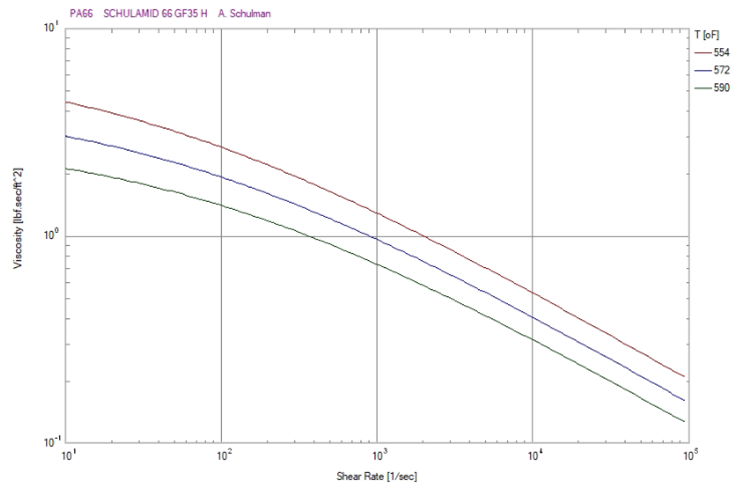

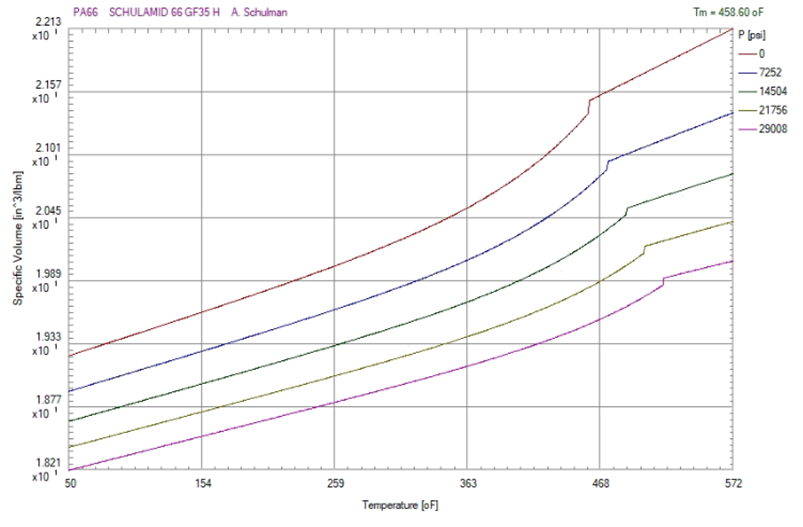

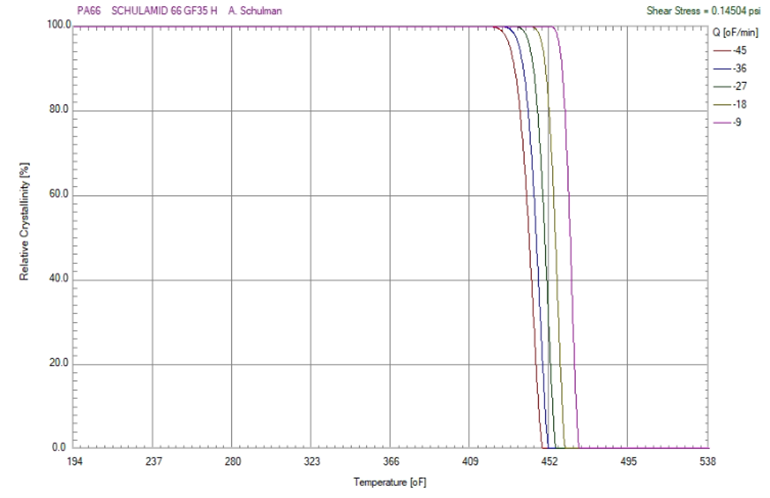

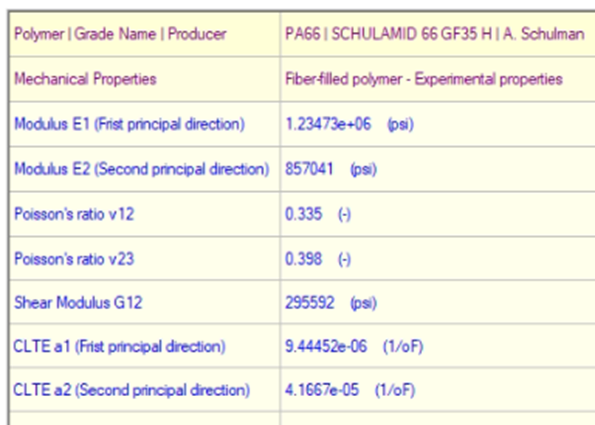

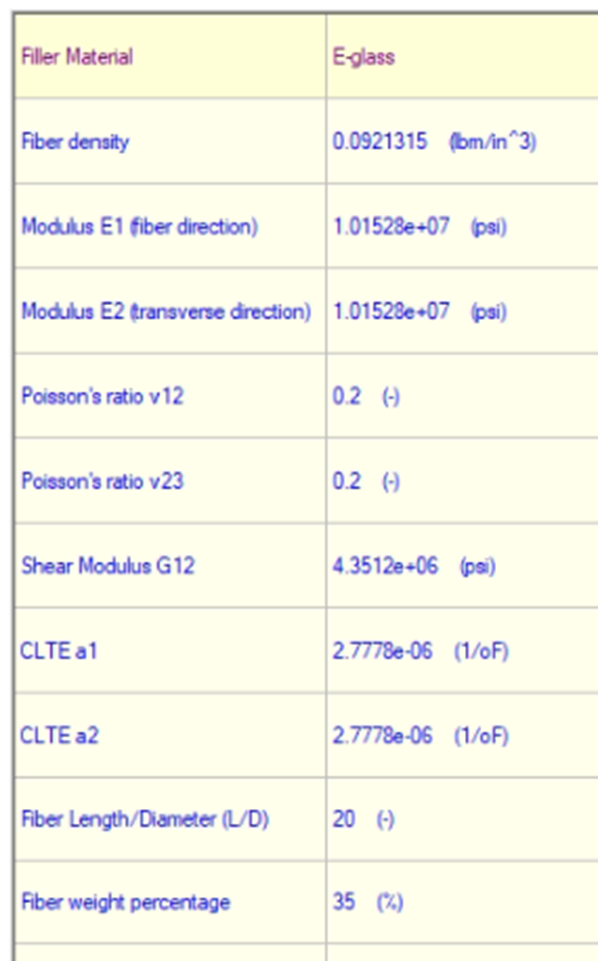

สำหรับการศึกษาแบบจำลองนี้ ใช้ PA66 Schulamid 66 GF35 H จาก A. Schulman ดูรูปที่ 1-5 สำหรับคุณสมบัติของวัสดุ1)

Fig. 1. Shear Rate [1/sec] vs Viscosity [lbfsec/ft^2] (Source: Moldex3d Studio 2021 R3 Material Wizard)

Fig. 2 Temperature [°F] vs Specific Volume [in^3/lbm] (Source: Moldex3d Studio 2021 R3 Material Wizard)

Fig. 3 Temperature [°F] vs Relative Crystallinity [%] (Source: Moldex3d Studio 2021 R3 Material Wizard)

|

|

| Fig. 4 Mechanical Properties (Source: Moldex3d Studio 2021 R3 Material Wizard) | Fig. 5 Filler Mechanical Properties (Source: Moldex3d Studio 2021 R3 Material Wizard) |

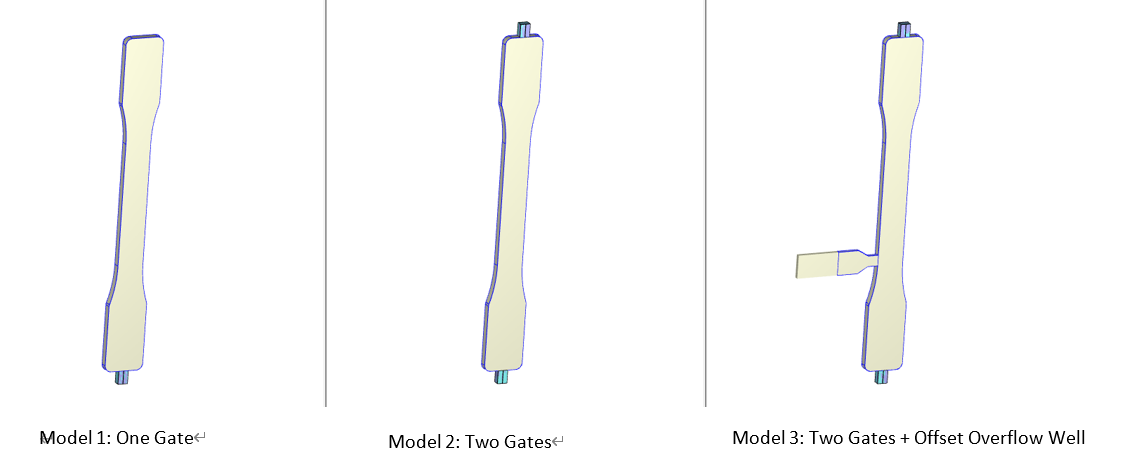

Models

ผลกระทบของการออกแบบชิ้นส่วนต่อความแข็งแรงของวัสดุนี้ได้รับการวิเคราะห์โดยใช้ ASTM Type I Tensile Bar ที่มีความหนา 1/8” แบบหนา 1/8” ที่แตกต่างกันสามรุ่น การออกแบบมีดังนี้: หนึ่งเกทที่ด้านล่าง สองเกทที่เหมือนกัน – หนึ่งที่ด้านบนของส่วนและอีกหนึ่งที่ด้านล่าง และเกทที่เหมือนกันสองเกทบวกกับ overflow ออฟเซ็ตซึ่งมีความหนา 66.67% ของความหนาของผนัง overflow ถูกชดเชยเพื่อสร้างเอฟเฟกต์อันเดอร์โฟลว์ผ่านแกนกลางของชิ้นส่วนหลังจากที่แนวเชื่อมก่อตัวขึ้นในตอนแรก วัตถุประสงค์ของการศึกษานี้คือ เพื่อจำลองผลกระทบของ overflow ชดเชยโมดูลัสของชิ้นส่วนที่ทำจากเทอร์โมพลาสติกกึ่งใยแก้วที่เติมใยแก้วนี้.

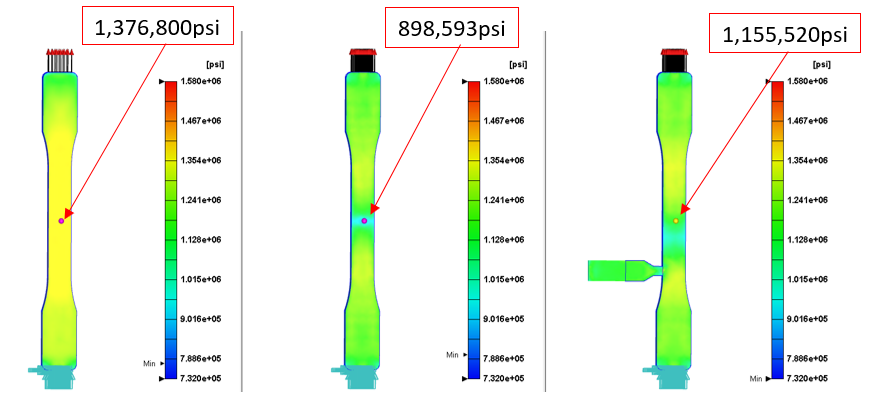

Fig. 6 ASTM Type I Tensile Bar Models (Source: Moldex3D Studio 2021 R3 Project “20211021 Weld Line Strength”)

Simulation Results

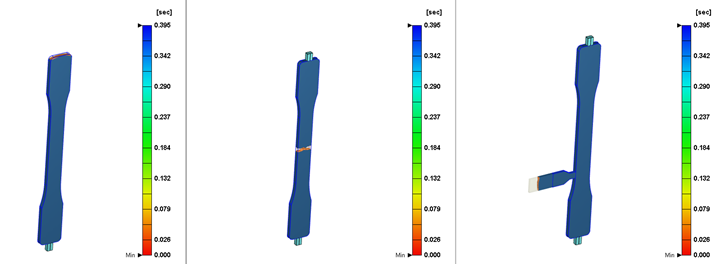

Fig. 7 EOF (End of Fill) (Source: Moldex3D Studio 2021 R3 Project “20211021 Weld Line Strength”

Model 1: EOF อยู่ตนงข้ามกับทางเข้าของพลาสติกหลอมเหลว. Model 2: EOF อยู่ตรงกลางของชิ้นงานดังจุดที่เกิดรอยเชื่อมจากการประสาน Model 3: EOF อยู่ในบริเวณที่เกิด OverFlow.

นี่เป็นสิ่งสำคัญเนื่องจากเป้าหมายของการเพิ่ม overflow คือการให้วัสดุไหลผ่านจุดศูนย์กลางของชิ้นส่วนหลังจากเกิดแนวเชื่อม ซึ่งเรียกว่า ‘อันเดอร์โฟลว์’ ซึ่งจะปรับทิศทางเส้นใยแก้วใหม่ ซึ่งจะเป็นการเพิ่มโมดูลัสหลักตามความยาวของ ส่วนหนึ่ง. หากต้องเติมหลุมล้นก่อนที่จะสร้างแนวเชื่อม จะไม่มีการไหลล้นเกิดขึ้น

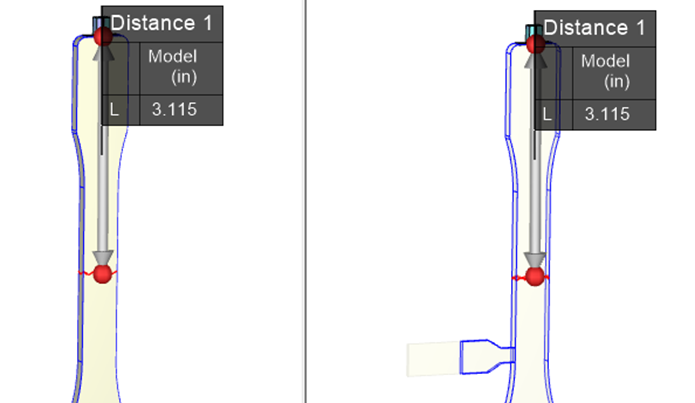

Fig. 8 Weld Line Location, Distance Measurement (Source: Moldex3D Studio 2021 R3 Project “20211021 Weld Line Strength”)

การเพิ่ม overflow มีศักยภาพที่จะย้ายตำแหน่งแนวเชื่อม เนื่องจากจะเปลี่ยนวิธีการเติมชิ้นส่วน ในกรณีนี้ ตำแหน่งแนวเชื่อมไม่ได้รับผลกระทบจากการเปลี่ยนแปลงรูปทรงของชิ้นส่วน ดังแสดงในรูปที่ 8 ซึ่งเปรียบเทียบแบบที่ 2 กับ 3

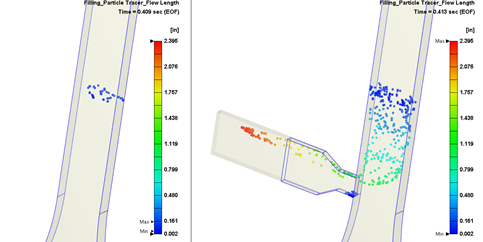

Fig. 9 Particle Tracer from Weld Line (Source: Moldex3D Studio 2021 R3 Project “20211021 Weld Line Strength”)

ผลลัพธ์ของ Particle Tracer ใน Moldex3D แสดงความยาวการไหลของอนุภาคที่เกิดจากทางเข้าหลอมหรือแนวเชื่อม ในรูปที่ 9 อนุภาคจะถูกติดตามจากตำแหน่งแนวเชื่อม โมเดลที่ 2 แสดงความยาวการไหลของอนุภาคเล็กน้อยหลังจากเกิดแนวเชื่อม แบบจำลอง 3 แสดงการเคลื่อนที่ของอนุภาคผ่านจุดศูนย์กลางของชิ้นส่วน และเข้าไปใน overflow การเคลื่อนไหวนี้จะเปลี่ยนทิศทางของเส้นใยแก้วในการหลอมเหลว และยังเพิ่มการพันกันของโซ่โพลีเมอร์อีกด้วย

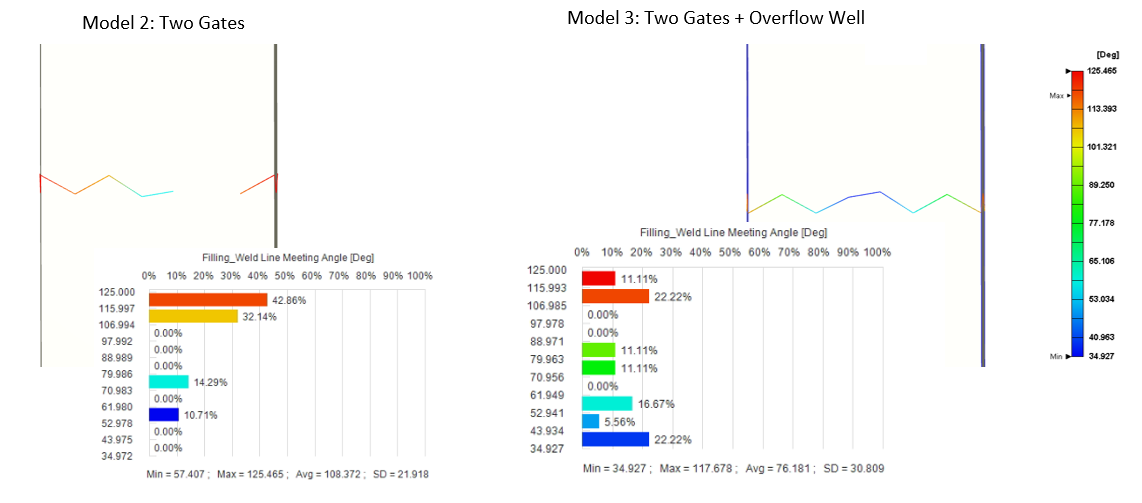

Fig. 10 Weld Line Meeting Angle (Source: Moldex3D Studio 2021 R3 Project “20211021 Weld Line Strength”)

Weld Line Meeting Angle คือมุมระหว่างหน้าหลอมเหลวที่บรรจบกัน มีค่าตั้งแต่ 0° ถึง 135° มุมพบของแนวเชื่อมที่ 180° บ่งชี้ว่าหน้าหลอมหนึ่งส่วน ในขณะที่มุมพบของแนวเชื่อมที่ 0° บ่งชี้การชนกันของส่วนหน้าหลอมทั้งสองแบบโดยตรง ส่งผลให้เกิดรอยเชื่อมชนที่อ่อน มุมพบของแนวเชื่อมที่เล็กลงนำไปสู่แนวเชื่อมที่มองเห็นได้ชัดเจนพร้อมการลดความแข็งแรงลงอย่างมาก ดังนั้นจึงต้องการมุมพบปะของแนวเชื่อมที่ใหญ่กว่าด้วยเหตุผลด้านสุนทรียศาสตร์และโครงสร้าง ในรูปที่ 10 แผนภูมิแท่งแสดงให้เห็นว่ามุมเชื่อมของเส้นเชื่อมลดลงโดยการเพิ่มหลุมล้นซึ่งไม่พึงปรารถนา

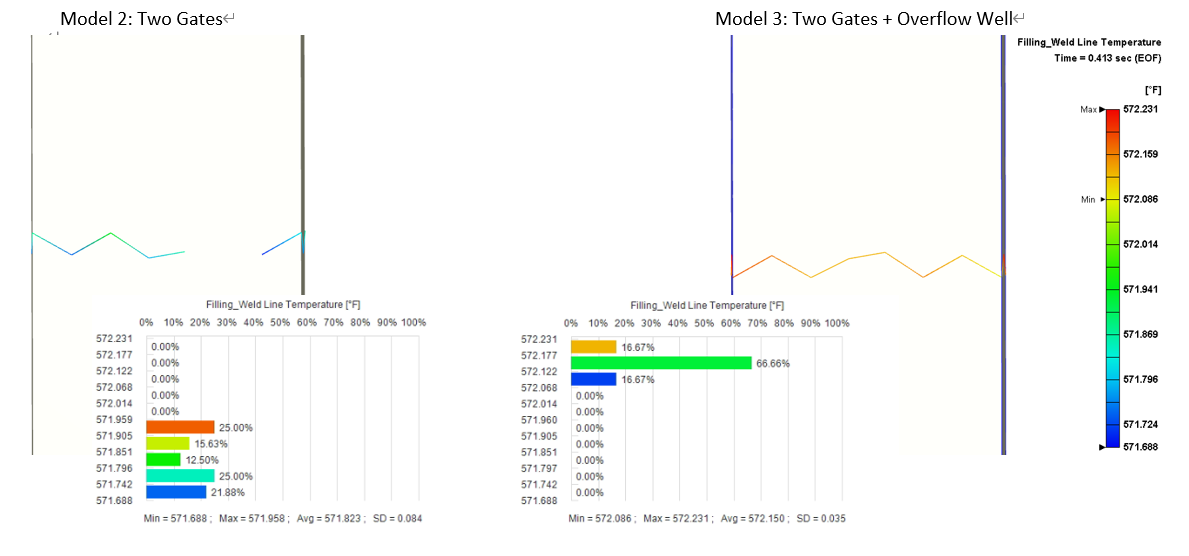

Fig. 11 Weld Line Temperature (Source: Moldex3D Studio 2021 R3 Project “20211021 Weld Line Strength”)

ผลลัพธ์อุณหภูมิแนวเชื่อมใน Moldex3D แสดงการกระจายอุณหภูมิทั่วทั้งบริเวณการประชุมแนวเชื่อม อุณหภูมิแนวเชื่อมที่เพิ่มขึ้นอาจทำให้ลักษณะที่ปรากฏของแนวเชื่อมลดลง แต่ควรสังเกตว่าการเพิ่มอุณหภูมิหลอมเหลวด้วยสาเหตุนี้อาจเพิ่มโอกาสในการบิดงอได้ จากรูปที่ 11 การเพิ่มหลุมล้นทำให้อุณหภูมิแนวเชื่อมเพิ่มขึ้นประมาณ 0.25 องศาฟาเรนไฮต์

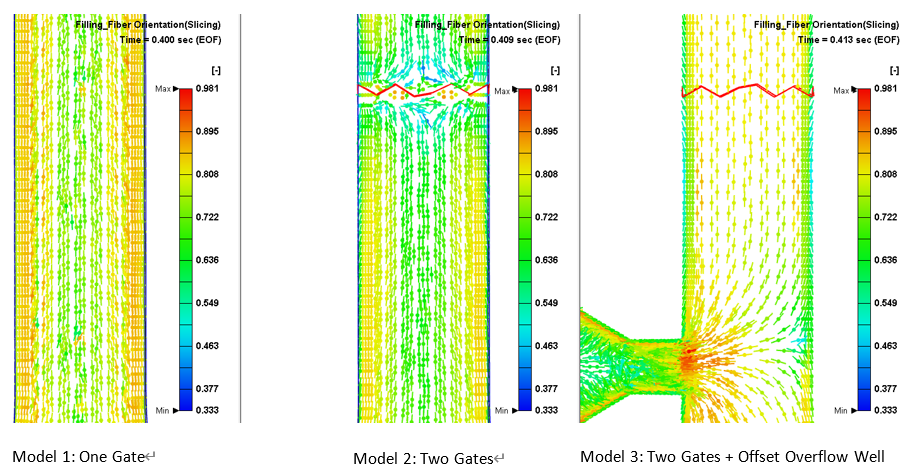

Fig. 12 Fiber Orientation at Core of Part (Source: Moldex3D Studio 2021 R3 Project “20211021 Weld Line Strength”)

ผลการวางแนวไฟเบอร์แสดงเวกเตอร์ทิศทางสำหรับไฟเบอร์ที่ EOF หรือ EOP รูปที่ 12 แสดงการวางแนวของเส้นใยแก้วครึ่งทางผ่านความหนาของชิ้นส่วนที่ EOF เมื่อค่าการวางแนวเป็น 1 เส้นใยจะถูกจัดวางในทิศทางเดียวอย่างสมบูรณ์ ในขณะที่ค่าการวางแนวที่ 1/3 บ่งชี้ถึงการวางแนวแบบสุ่มอย่างสมบูรณ์ โมเดล 1 แสดงระดับการปฐมนิเทศปานกลางถึงสูง โมเดล 2 แสดงการวางแนวแบบสุ่มมากขึ้นที่แนวเชื่อม และโมเดล 3 แสดงการวางแนวสูงในตำแหน่งแนวเชื่อม แต่การเปลี่ยนทิศทางเวกเตอร์ไฟเบอร์ใกล้กับทางเข้า overflow เส้นใยในแนวเชื่อมจะเสริมความแข็งแรงของพลาสติก และเพิ่มโมดูลัส

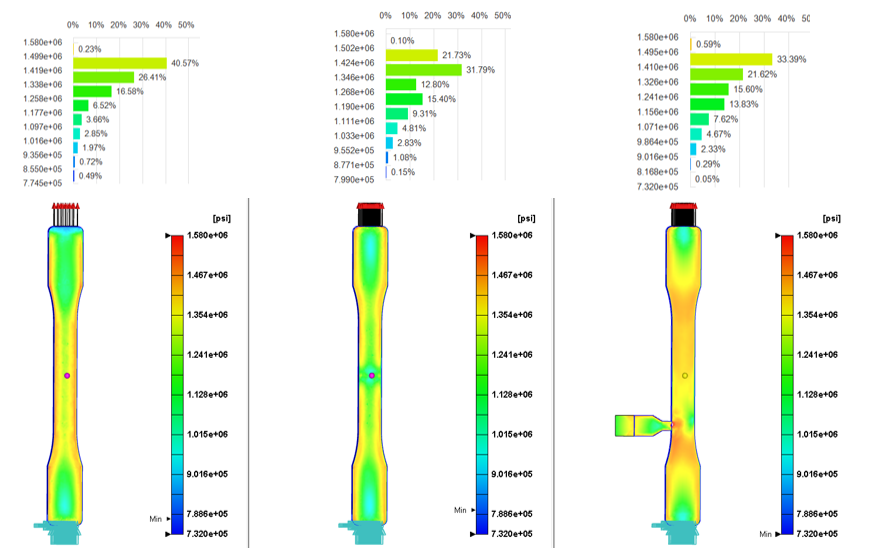

Fig. 13a: Major Modulus of Part Surface (Source: Moldex3D Studio 2021 R3 Project “20211021 Weld Line Strength”)

ผลลัพธ์ของโมดูลัสหลักแสดงโมดูลัสของชิ้นส่วนในทิศทางของการไหล เนื่องจากเส้นใยมีทิศทางในทิศทางนี้สูงสุด ผลกระทบต่อความแข็งของชิ้นส่วนจึงมีความสำคัญมากที่สุดในทิศทางนี้ แบบจำลอง 1 แสดงโมดูลัสหลักสูงสุด ซึ่งสอดคล้องกับผลการวางแนวเส้นใยที่แสดงในรูปที่ 12 แบบจำลองที่ 2 แสดงโมดูลัสหลักที่ลดลง โดยมีการลดลงที่โดดเด่นที่สุดที่ตำแหน่งแนวเชื่อม โมเดล 3 แสดงการเคลื่อนตัวลงของบริเวณโมดูลัสต่ำ ตลอดจนการเพิ่มขึ้นของโมดูลัสที่ตำแหน่งแนวเชื่อมเมื่อเปรียบเทียบกับรุ่น 2

Fig. 13b: Major Modulus at Core of Part (Source: Moldex3D Studio 2021 R3 Project “20211021 Weld Line Strength”)

จากรูปที่ 13b แผนภูมิแท่งที่อยู่เหนือแบบจำลองจะแสดงการกระจายค่าโมดูลัส แบบที่ 1 แสดงพื้นที่โมดูลัสสูงจำนวนสูงสุด โมเดลที่ 2 แสดงการลดลงของพื้นที่โมดูลัสสูง และรูปแบบที่ 3 แสดงการฟื้นตัวของพื้นที่โมดูลัสสูงบางส่วนเมื่อเปรียบเทียบกับแบบจำลองที่ 2 เมื่อพิจารณาจากการกระจายไปทั่วส่วน โมดูลัสในตำแหน่งแนวเชื่อมของรุ่น 3 จะสูงกว่าของ รุ่น 2

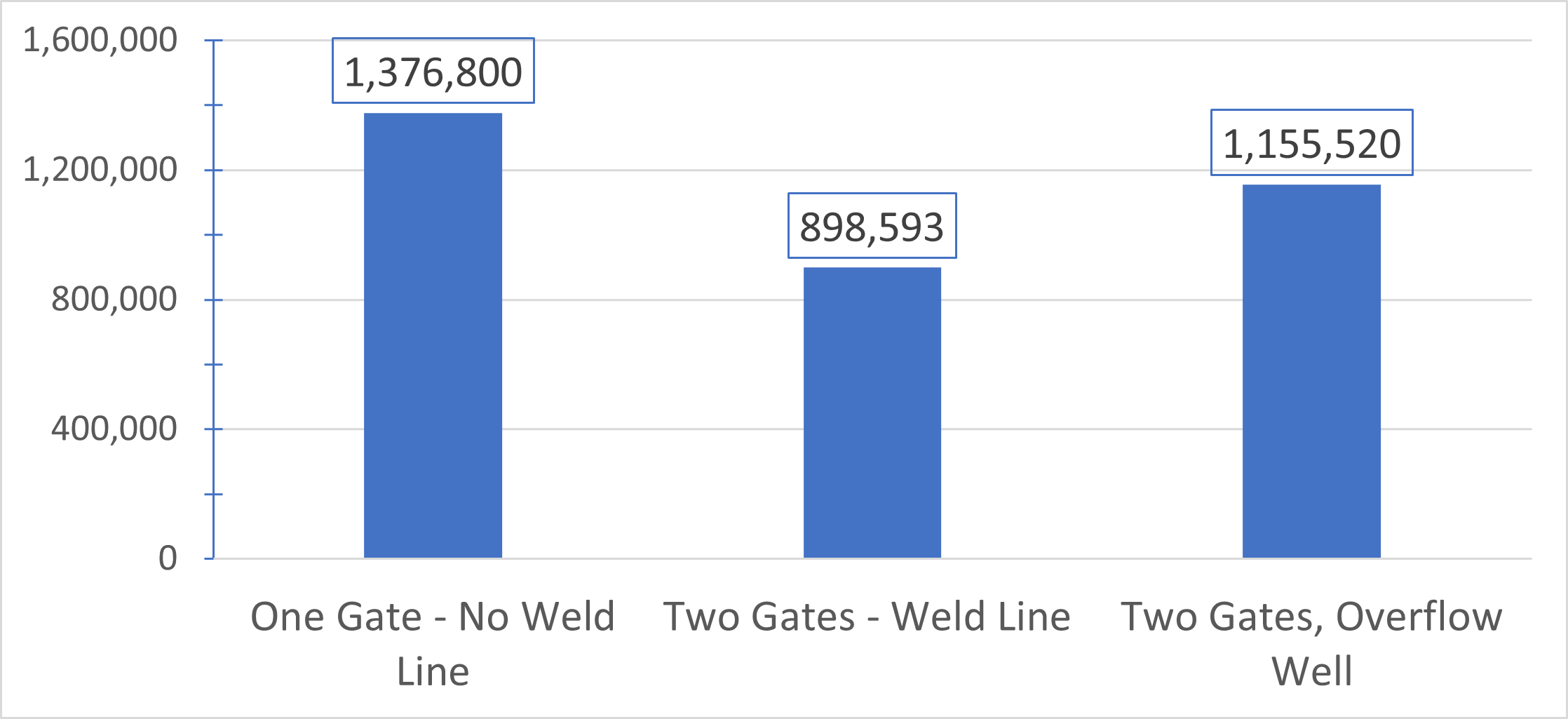

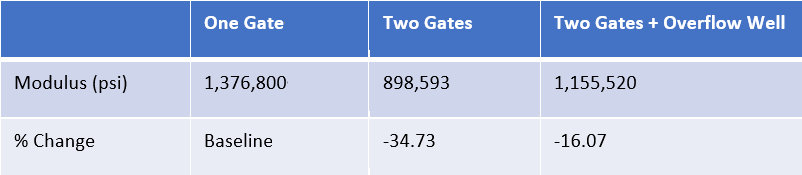

Fig. 14 Major Modulus vs. Model

Fig. 15 Change in Major Modulus

From Fig. 14 and 15, การเพิ่มหลุมล้นออฟเซ็ตช่วยลดการสูญเสียโมดูลัสที่ตำแหน่งแนวเชื่อม.

Conclusion

การใช้ overflow ออฟเซ็ตเป็นวิธีที่มีประสิทธิภาพในการเพิ่มโมดูลัสหลักที่ตำแหน่งแนวเชื่อม ในกรณีนี้ เส้นเชื่อมที่กึ่งกลางของแท่งรับแรงดึง ASTM Type I ลดโมดูลัสหลักจาก 1,376,800 psi เหลือ 898,593 psi ความแข็งลดลง 34.73% การใช้ออฟเซ็ตโอเวอร์โฟลว์เพิ่มโมดูลัสหลักที่ตำแหน่งแนวเชื่อมเป็น 1,155,520 psi ซึ่งลดลงเพียง 16.07% จากแถบควบคุมแรงดึงที่ไม่มีแนวเชื่อม ตำแหน่งของแนวเชื่อมอาจไม่เปลี่ยนแปลงเมื่อมีการใช้ overflow เนื่องจากการปรับทิศทางของเส้นใยบนพื้นผิว รวมทั้งการเพิ่มขึ้นของอุณหภูมิเส้นเชื่อมเพียงเล็กน้อย จึงมีศักยภาพในการปรับปรุงความสวยงามของแนวเชื่อม การออกแบบ overflow ควรได้รับการปรับให้เหมาะสมสำหรับการออกแบบแต่ละส่วนโดยใช้การจำลอง.