|

Albert Hu ผู้จัดการด้านเทคนิคที่แผนกผลิตภัณฑ์ของ CoreTech System (Moldex3D) |

กระบวนการผลิตผลิตภัณฑ์พลาสติกทั่วไปเกี่ยวข้องกับหลายขั้นตอน รวมถึงการออกแบบผลิตภัณฑ์และโครงสร้าง การออกแบบแม่พิมพ์ การสร้างแม่พิมพ์ และการฉีดขึ้นรูป หากการออกแบบชิ้นส่วนไม่เหมาะสมเพียงพอจะทำให้การผลิตในขั้นต่อไปยากขึ้น หรือต้องใช้ความพยายามในการสื่อสารมากขึ้นเพื่อนทำการเปลี่ยนแปลงการออกแบบและการซ่อมชิ้นส่วนและแม่พิมพ์ บทความนี้เน้นวิธีเกี่ยวกับการใช้การจำลอง CAE ในขั้นตอนการออกแบบผลิตภัณฑ์พลาสติกเพื่อให้สามารถได้รับการออกแบบที่เหมาะสม ป้องกันปัญหาที่อาจเกิดขึ้น และทำให้การผลิตจำนวนมากเป็นไปอย่างราบรื่น

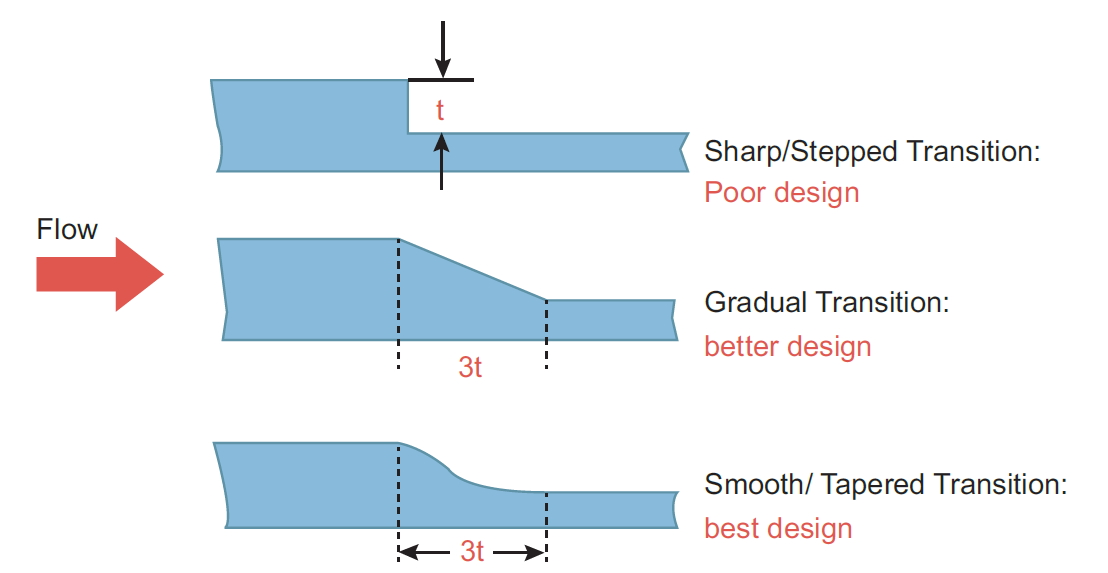

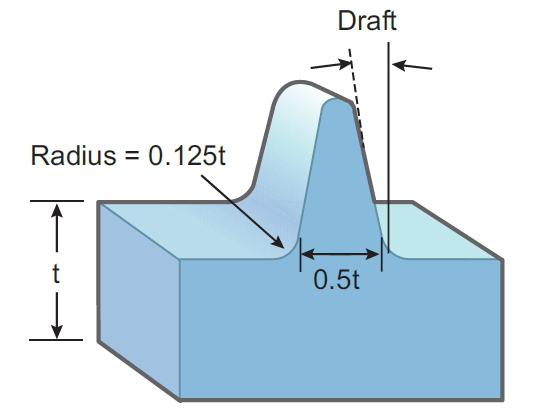

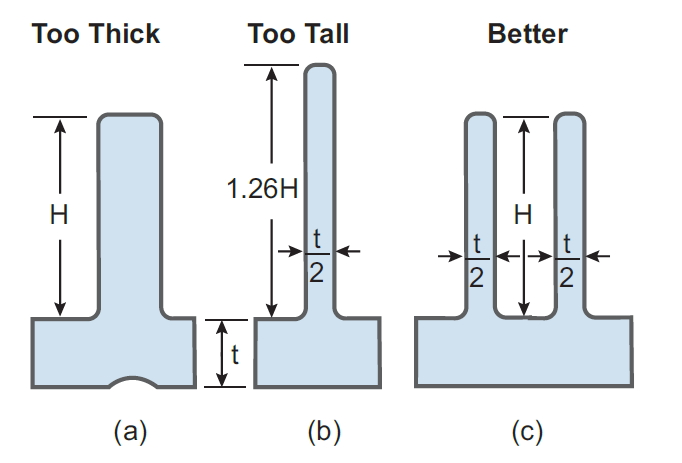

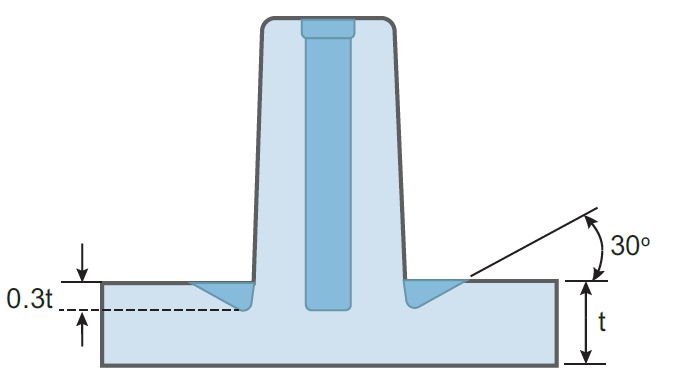

โดยปกติจะมีการตรวจสอบการออกแบบเพื่อการผลิต (DFM) ในขั้นตอนการออกแบบผลิตภัณฑ์ รายการ DFM ทั่วไป ได้แก่ ค่าการหดตัวของวัสดุพลาสติก มุมลาดเอียง และมีรายละเอียดที่เป็นเงี่ยงหรือไม่ นอกจากนี้ยังแนะนำการออกแบบความหนาของชิ้นส่วน ซี่ (ribs) และบอส (boss) รวมถึงความคลาดเคลื่อนทางวิศวกรรมด้วย การตรวจสอบข้อกำหนดเหล่านี้สามารถทำได้โดยใช้คุณลักษณะ CAD หรือแบบตรวจสอบด้วยตนเอง ตัวอย่างเช่น แม้ว่าโดยปกติเราต้องการความหนาของชิ้นส่วนที่สม่ำเสมอ แต่เมื่อต้องการความผันแปรของความหนา เราแนะนำการออกแบบดังแสดงในรูปที่ 1 ในทางกลับกัน รูปที่ 2 และ 3 แสดงการออกแบบซี่ (ribs) ที่แนะนำ และการออกแบบบอส(boss) ที่แนะนำ แสดงไว้ในรูปที่ 4 อย่างไรก็ตามการฉีดขึ้นรูปพลาสติกเป็นกระบวนการที่มีพลวัต ดังนั้นวัสดุพลาสติกชนิดเดียวกันที่ผลิตโดยผู้ผลิตหลายราย และด้วยเกรดที่แตกต่างกันสามารถสร้างความแตกต่างอย่างมากในลักษณะของวัสดุ นอกจากนี้ เครื่องฉีดแต่ละแบบมีการตอบสนองของเครื่องจักรที่แตกต่างกัน และสภาวะทางวิศวกรรมที่แตกต่างกันจะส่งผลต่อคุณภาพของผลิตภัณฑ์ เป็นผลให้ปัญหายังคงเกิดขึ้นในการผลิตจริงแม้กระทั่งมีการตรวจสอบการออกแบบเพื่อการผลิตแล้ว ตัวอย่างเช่น แม้ว่าเราได้ปฏิบัติตามคำแนะนำในการออกแบบความหนาและลักษณะซี่ (ribs) แล้ว แต่ท้ายที่สุด ผลิตภัณฑ์ยังคงมีการบิดงอมากเกินไป ความแข็งแรงของโครงสร้างต่ำ ข้อบกพร่องของพื้นผิว หรือแม้แต่การบรรจุที่ไม่สมบูรณ์ และไม่สามารถขึ้นรูปได้

รูปที่ 1 การออกแบบที่แนะนำสำหรับรูปแบบความหนา

รูปที่ 2 การออกแบบรูปแบบ rib ที่แนะนำ

รูปที่ 3 การออกแบบ rib แบบต่างๆ

รูปที่ 4 การออกแบบคุณลักษณะ bosses โดยอ้างอิงความหนาของชิ้นส่วน

ด้วยเหตุนี้ จึงไม่มีกฎเกณฑ์ที่ถูกต้องสำหรับการออกแบบผลิตภัณฑ์ทั้งหมด แต่มีคำแนะนำที่ดีกว่าที่จะถือเป็นคำแนะนำการออกแบบเบื้องต้น นอกเหนือจากการใช้ซอฟต์แวร์ CAD เพื่อดำเนินการตรวจสอบ DFM แล้ว การวิเคราะห์ CAE ยังสามารถช่วยในการปรับขนาดเรขาคณิต ตรวจสอบการออกแบบที่เหมาะสมที่สุด และแก้ไขปัญหาซ้ำๆ การเปลี่ยนแปลงการออกแบบซ้ำๆ และการตรวจสอบนั้นเป็นกระบวนการที่ใช้เวลานาน และเพื่อเอาชนะความยากลำบากนี้ Moldex3D SYNC จากปี 2021 รองรับเครื่องมือเพิ่มประสิทธิภาพรูปทรงเรขาคณิต ช่วยให้ผู้ใช้ลดความซับซ้อนของขั้นตอนการวิเคราะห์ CAE ด้วยเครื่องมือนี้ การออกแบบที่มีรูปแบบมิติข้อมูลทั้งหมดและผลการวิเคราะห์ CAE ที่สอดคล้องกันสามารถทำได้โดยใช้ขั้นตอนง่ายๆ หลายขั้นตอน

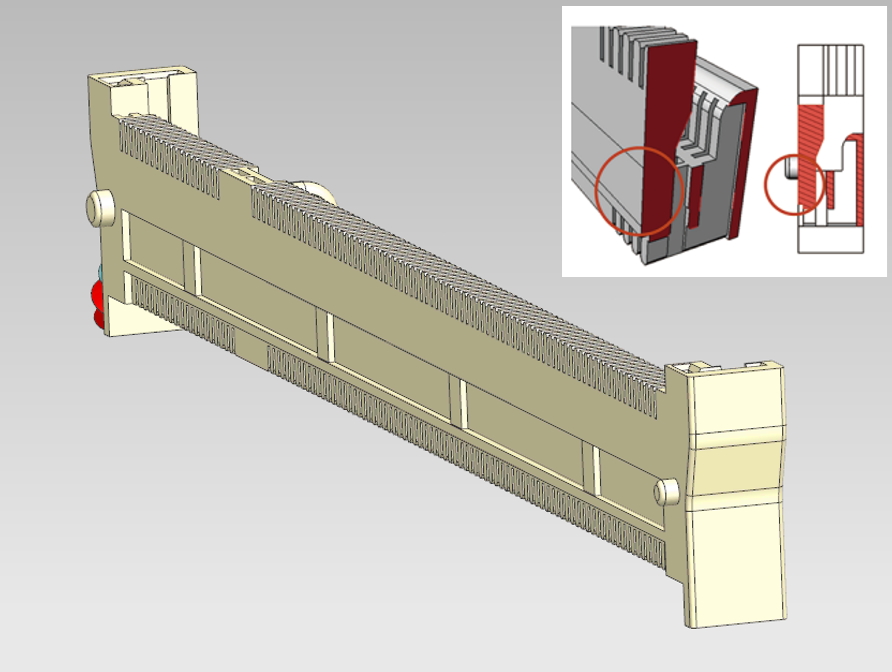

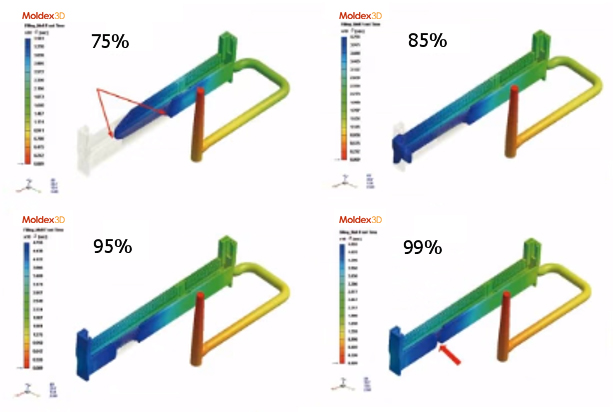

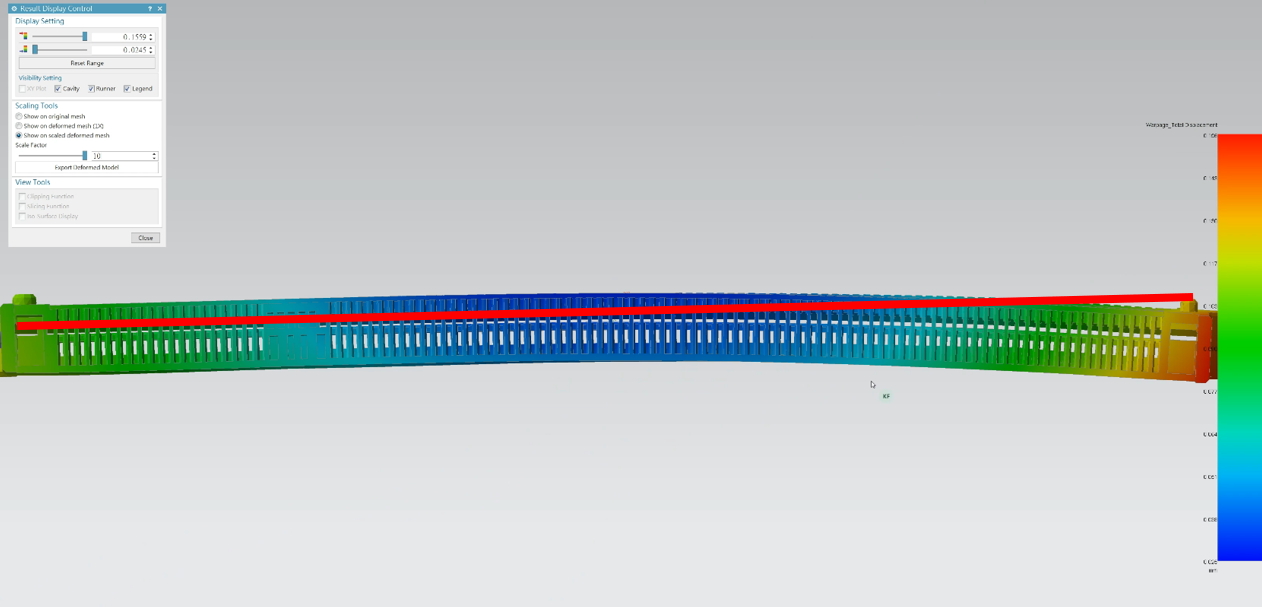

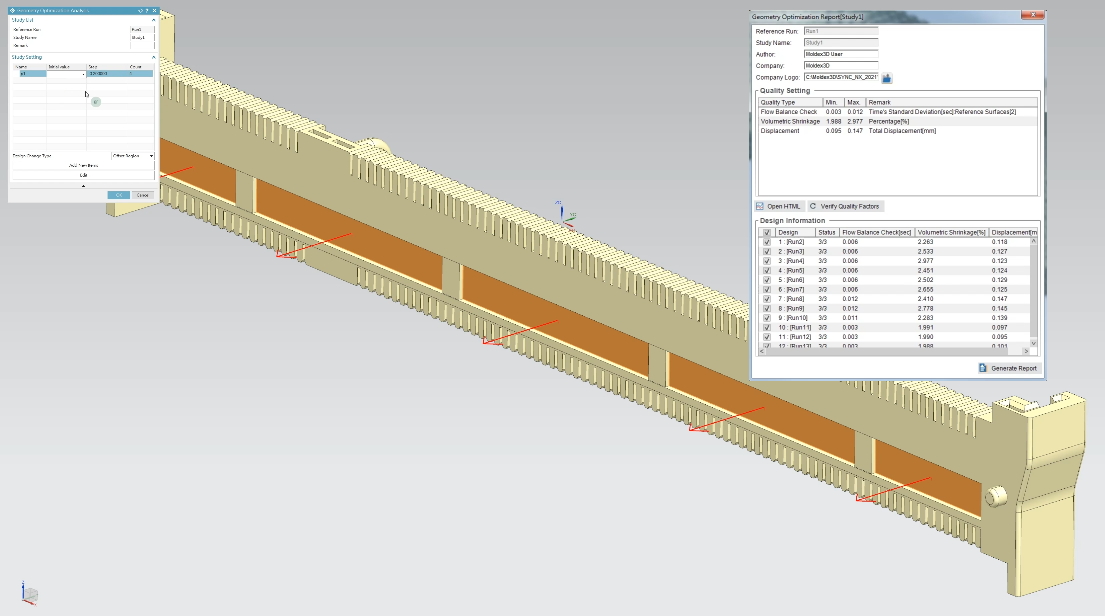

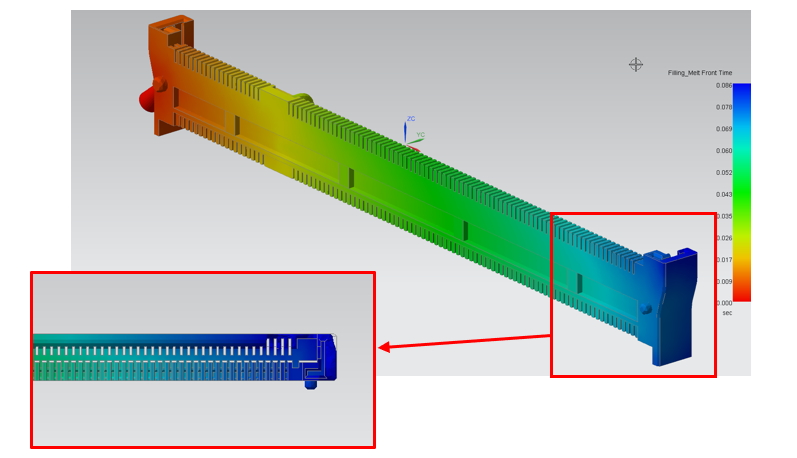

กรณีต่อไปนี้เป็นตัวอย่างชิ้นงาน ตัวเชื่อม (connector) ซึ่งจะใช้สาธิตวิธีการใช้ Moldex3D SYNC เพื่อให้ได้การออกแบบทางเรขาคณิตที่เหมาะสมที่สุด รูปที่ 5 แสดงผลิตภัณฑ์ดั้งเดิมที่ผ่านการตรวจสอบ DFM และรูปที่ 6 คือผลการจำลองเบื้องต้น ตามที่แสดงในการวิเคราะห์การไหล ความไม่สมดุลของการไหลเกิดขึ้นที่ทั้งสองด้านของตัวเชื่อมต่อ รูปที่ 7 แสดงผลการวิเคราะห์การบิดเบี้ยว และการบิดงอจะทำให้เกิดปัญหากับส่วนหัวของหมุดเมื่อเสียบเข้าไป ซึ่งจะต้องได้รับการปรับปรุงก่อนการผลิต จากภาพตัดขวางของการออกแบบดั้งเดิม ทั้งสองด้านมีความหนาต่างกัน และปลายที่หนาขึ้นควรปรับเปลี่ยนเล็กน้อย แม้ว่าจะแสดงให้เห็นว่าการเปลี่ยนความหนาสามารถปรับปรุงความไม่สมดุลของการไหลและการบิดงอได้ (จำเป็นต้องมีการวิเคราะห์โครงสร้างด้วย) เราไม่สามารถระบุได้ว่าจำเป็นต้องมีการปรับเปลี่ยนมากน้อยเพียงใดเพื่อให้ได้ความหนาที่เหมาะสมที่สุด และจะใช้เวลามากในการวิเคราะห์การออกแบบทุกแบบที่มีความหนาต่างกัน (รูปที่ 8) ด้วยเครื่องมือเพิ่มประสิทธิภาพทางเรขาคณิตใน Moldex3D SYNC เราสามารถระบุพารามิเตอร์ที่แปรผันได้อย่างรวดเร็วและตั้งค่ากลุ่มการวิเคราะห์ทั้งหมด ดังนั้นจึงได้ชุดของผลการวิเคราะห์ที่เหมาะสมที่สุด (รูปที่ 9) ซึ่งการบิดงอได้รับการปรับปรุงในขณะที่หน้าการไหลเกือบจะเกิดขึ้นพร้อมกัน ในตอนท้าย

รูปที่ 5 ชิ้นงานตัวเชื่อมต่อและภาพหน้าตัด

รูปที่ 6 ผลการวิเคราะห์ CAE แสดงความไม่สมดุลของการไหลทั้งสองด้าน

รูปที่ 7 การบิดงอที่เกิดจากการไม่สมดุลของการไหล

รูปที่ 8 การตั้งค่าช่วงความแปรปรวนของพารามิเตอร์ทางเรขาคณิตและสร้างกลุ่มการวิเคราะห์ทั้งหมดในครั้งเดียว

รูปที่ 9 ในชุดการวิเคราะห์ชุดใดชุดหนึ่ง ส่วนหน้การไหลของทั้งสองข้างเกือบจะพร้อมกันในตอนท้าย

ตัวอย่างข้างต้นแสดงให้เห็นว่าการตรวจสอบ DFM แบบคงที่ไม่สามารถหลีกเลี่ยงปัญหาที่เกิดจากกระบวนการผลิตแบบไดนามิกได้ 100% ซึ่งการวิเคราะห์การขึ้นรูป CAE สามารถช่วยได้ เครื่องมือเพิ่มประสิทธิภาพเรขาคณิตของ Moldex3D SYNC ช่วยให้ขั้นตอนการวิเคราะห์ง่ายขึ้น หากเราถือว่าผลการวิเคราะห์เป็นส่วนหนึ่งของความสามารถในการขึ้นรูปผลิตภัณฑ์ การรวมกันของ CAD และ CAE สามารถเพิ่มประสิทธิภาพการออกแบบผลิตภัณฑ์ได้อย่างมีประสิทธิภาพ และลดระยะเวลาในการออกสู่ตลาด