Jing Wei ผู้จัดการอาวุโสฝ่ายสถาปัตยกรรมชิ้นส่วนแผนก R&D ของ Moldex3D

เทคโนโลยีการขึ้นรูปหลายชิ้นส่วน (MCM) สามารถผสานรวมชิ้นส่วนพลาสติกมากกว่าสองชิ้นที่แยกจากกันได้อย่างมีประสิทธิภาพและถูกนำไปใช้อย่างกว้างขวางในอุตสาหกรรม ผ่านการวิเคราะห์ด้วยซอฟต์แวร์ CAE ผู้ผลิตสามารถจำลองคุณภาพของผลิตภัณฑ์ล่วงหน้าได้ อย่างไรก็ตามหากเราพิจารณาเฉพาะการประมวลผลของช็อตที่สองจะไม่สามารถรับประกันคุณภาพของผลิตภัณฑ์และการเพิ่มประสิทธิภาพการออกแบบได้ เนื่องจากผลของการฉีดหลายชิ้นส่วนและวัสดุจำนวนมาก สถานะของชิ้นส่วนเสริมเมื่อสิ้นสุดการฉีดช็อตแรกจะส่งผลต่อพฤติกรรมการบิดงอของชิ้นส่วนในช็อตที่สอง ดังนั้นเราจำเป็นต้องควบคุมผลกระทบจากช็อตก่อนหน้าต่อการบิดงอที่จะเกิดขึ้น

คุณสมบัติวัสดุของช็อตก่อนหน้ามีผลต่อการฉีดช็อตที่สองอย่างไร

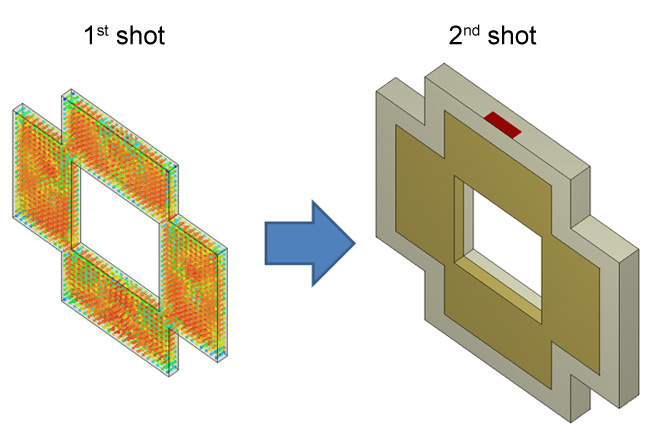

คุณสมบัติทางกลและการขยายตัวทางความร้อนของวัสดุเป็นปัจจัยสำคัญที่ส่งผลต่อพฤติกรรมการบิดงอ ในกระบวนการ MCM ผลิตภัณฑ์อาจประกอบจากวัสดุมากกว่าสองชนิด หากชิ้นส่วนเสริมในช็อตที่สองทำจากพลาสติกเสริมไฟเบอร์ คุณสมบัติแอนไอโซทรอปิกจะส่งผลต่อการเสียรูปของผลิตภัณฑ์ ยิ่งไปกว่านั้นการใส่ชิ้นส่วนเสริมเข้ามาในช็อตก่อนหน้าทำให้การเรียงตัวของไฟเบอร์มีผลต่อช็อตที่สองอย่างมาก (รูปที่ 1)

รูปที่ 1 พลาสติกเสริมไฟเบอร์ของช็อตก่อนหน้าถูกใช้เป็นชิ้นส่วนเสริมของช็อตที่สอง

เงื่อนไขกระบวนการของช็อตก่อนหน้ามีผลต่อช็อตที่สองอย่างไร

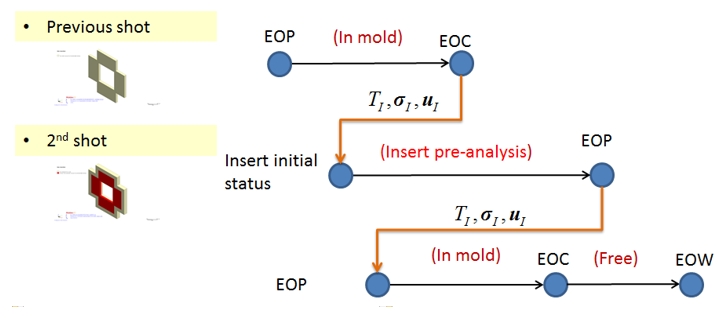

การออกแบบแม่พิมพ์และเงื่อนไขกระบวนการของช็อตแรกได้มาจากสถานะความดันและอุณหภูมิภายในชิ้นส่วนเสริม (part insert) ของช็อตนั้น จากการเกิดปฏิสัมพันธ์ระหว่างส่วนประกอบต่างๆสถานะเริ่มต้นของชิ้นส่วนเสริมจะทำให้เกิดการเปลี่ยนแปลงในการนำความร้อนและความสมดุลของความเค้นในผลิตภัณฑ์ ดังนั้นเพื่อให้มั่นใจในคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายเราจึงต้องพิจารณากระบวนการผลิตของช็อตก่อนหน้าด้วย (รูปที่ 2)

รูปที่ 2 สถานะของส่วนเสริมของช็อตที่สองหลังจากการผลิตช็อตก่อนหน้า

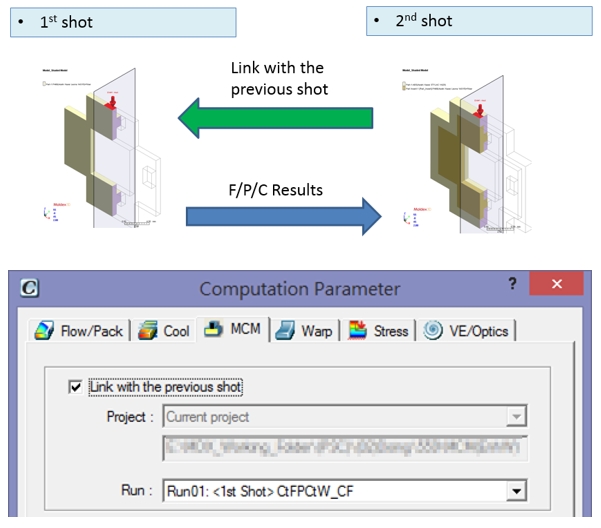

เพื่อพิจารณาผลกระทบของช็อตก่อนหน้าอย่างครอบคลุม Moldex3D สามารถรวมผลการวิเคราะห์ของช็อตก่อนหน้าในการจำลองช็อตที่สอง (รูปที่ 3) ผลการฉีด การฉีดย้ำ การระบายความร้อน และการเรียงตัวของไฟเบอร์ของช็อตก่อนหน้าทั้งหมดสามารถนำไปใช้ในการจำลองช็อตที่สองได้ ดังนั้นผู้ใช้สามารถได้รับผลการวิเคราะห์การบิดงอที่แม่นยำยิ่งขึ้น

รูปที่ 3 การรวมผลการวิเคราะห์ของช็อตก่อนหน้าในการจำลองช็อตที่สอง

ด้วยการวิเคราะห์การบิดงอใน Moldex3D ผู้ใช้สามารถนำเข้าผลกระทบและสถานะต่าง ๆ เช่นการเรียงตัวของไฟเบอร์ อุณหภูมิ และความดันของ

ช็อตก่อนหน้าไปยังการจำลองชิ้นส่วนเสริมของช็อตที่สอง ดังนั้นจึงทำให้ผลการวิเคราะห์การบิดงอสอดคล้องกับความเป็นจริงมากขึ้นและผู้ใช้สามารถเพิ่มประสิทธิภาพและคุณภาพของผลิตภัณฑ์ได้สำเร็จผ่านข้อมูลสำคัญต่าง ๆ