Wayne Chang, Engineer at Product R&D Division of CoreTech System (Moldex3D)

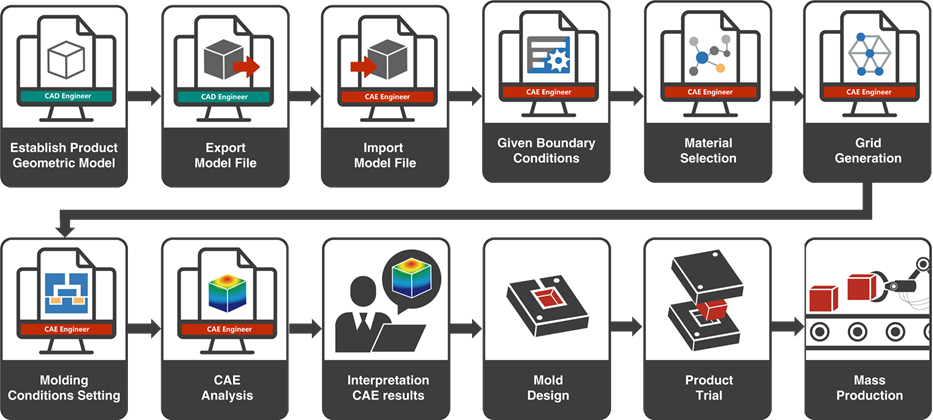

ในการวิเคราะห์ CAE ในขั้นตอนการออกแบบผลิตภัณฑ์ จำเป็นต้องมีชุดของงานดังแสดงในรูปที่ 1 ขั้นแรก วิศวกร CAD ควรสร้างแบบจำลองทางเรขาคณิตในซอฟต์แวร์ CAD จากนั้นจึงส่งออกไฟล์แบบจำลองทางเรขาคณิต ถัดไป วิศวกร CAE ป้อนไฟล์แบบจำลองลงในซอฟต์แวร์ CAE และทำการตั้งค่าให้เสร็จสิ้น เช่น เงื่อนไขขอบเขต การเลือกวัสดุ การสร้างตาข่าย และสภาวะการขึ้นรูป จากนั้นจึงทำการวิเคราะห์ CAE ได้ หลังจากการวิเคราะห์ CAE วิศวกร CAE จะต้องตีความผลลัพธ์ หากการตีความ CAE แสดงว่ามีข้อบกพร่องในการขึ้นรูป จะต้องกลับไปที่ซอฟต์แวร์ CAD เพื่อแก้ไขรูปแบบผลิตภัณฑ์ จากนั้นทำซ้ำขั้นตอนเดียวกันทั้งหมด จนกว่าการออกแบบแบบจำลองผลิตภัณฑ์จะได้รับการปรับให้เหมาะสมสำหรับการผลิตจำนวนมาก เมื่อมีการเปลี่ยนแปลงการออกแบบผลิตภัณฑ์ เวิร์กโฟลว์ทั้งหมดจะต้องทำซ้ำ กระบวนการถ่ายโอนไฟล์และการคำนวณ CAE ก็จำเป็นเช่นกัน ซึ่งใช้เวลาและแรงงานอย่างมาก นอกจากนี้ วิศวกร CAD คนเดียวไม่สามารถทำได้เวิร์กโฟลว์ดังกล่าว เหตุผลก็คือวิศวกร CAD มีความสามารถในการแก้ไข CAD แต่ขาดประสบการณ์เกี่ยวกับเครื่องมือวิเคราะห์และเพิ่มประสิทธิภาพ CAE

เพื่อแก้ปัญหานี้ Moldex3D ได้พัฒนาคุณลักษณะใหม่ – Design Parameter Study (DPS) ใน Moldex3D SYNC ซึ่งช่วยให้สามารถวิเคราะห์อัตโนมัติและช่วยให้ผู้ใช้ทำกระบวนการวิเคราะห์ CAE ทั้งหมดได้อย่างรวดเร็ว

Fig. 1 ขั้นตอนการทำงานของการวิเคราะห์ CAE

Moldex3D SYNC Design Parameter Study (DPS)

ในเวิร์กโฟลว์การศึกษาพารามิเตอร์การออกแบบ (DPS) จำเป็นต้องมีชุดของกลุ่มอ้างอิงสำหรับการเพิ่มประสิทธิภาพ หลังจากพบผลลัพธ์ที่ต้องปรับปรุงจากผลการวิเคราะห์ CAE ของกลุ่มอ้างอิงแล้ว วิศวกร CAD สามารถใช้พารามิเตอร์ทางเรขาคณิตหรือโมเดลใหม่ได้โดยตรงกับเครื่องมือแก้ไขรูปทรงเรขาคณิต CAD ที่คุ้นเคย เพื่อเปลี่ยนรูปร่างและขนาดเรขาคณิตที่อาจส่งผลต่อพารามิเตอร์ทางเรขาคณิตของ รายการผลลัพธ์ที่กำหนดเป้าหมาย

ขั้นต่อไป ผู้ใช้สามารถเลือกคุณสมบัติทางเรขาคณิตผ่านปัจจัยควบคุมใน DPS และตั้งค่าขีดจำกัดบนและล่าง และจำนวนรูปแบบสำหรับแต่ละคุณสมบัติ สุดท้ายนี้ การออกแบบแฟกทอเรียลแบบเต็ม (FFD) และวิธีการ Taguchi มีไว้สำหรับการเปลี่ยนแปลงการออกแบบที่แตกต่างกัน ชุดค่าผสมแต่ละชุดประกอบด้วยการตั้งค่ารูปร่างและขนาดที่แตกต่างกัน และสามารถมีชุดค่าผสมได้หลายสิบชุด DPS จะสร้างรูปทรง 3 มิติที่สอดคล้องกันโดยอัตโนมัติตามการออกแบบขนาดต่างๆ หลังจากที่รูปทรงผ่านการตรวจสอบแล้ว ขั้นตอนต่างๆ รวมถึงการสร้างตาข่ายแข็ง สภาพของขอบ วัสดุ และการตั้งค่าสภาพการขึ้นรูปจะทำโดยอัตโนมัติ จากนั้นจึงเริ่มการวิเคราะห์ CAE และทำการคำนวณแบบคู่ขนานกับชุดการออกแบบเพื่อลดเวลารอของการวิเคราะห์ CAE ด้วยวิธีนี้ การวิเคราะห์สามารถทำได้โดยอัตโนมัติ หลีกเลี่ยงการดำเนินการด้วยตนเองและการตั้งค่าที่ไม่ถูกต้อง

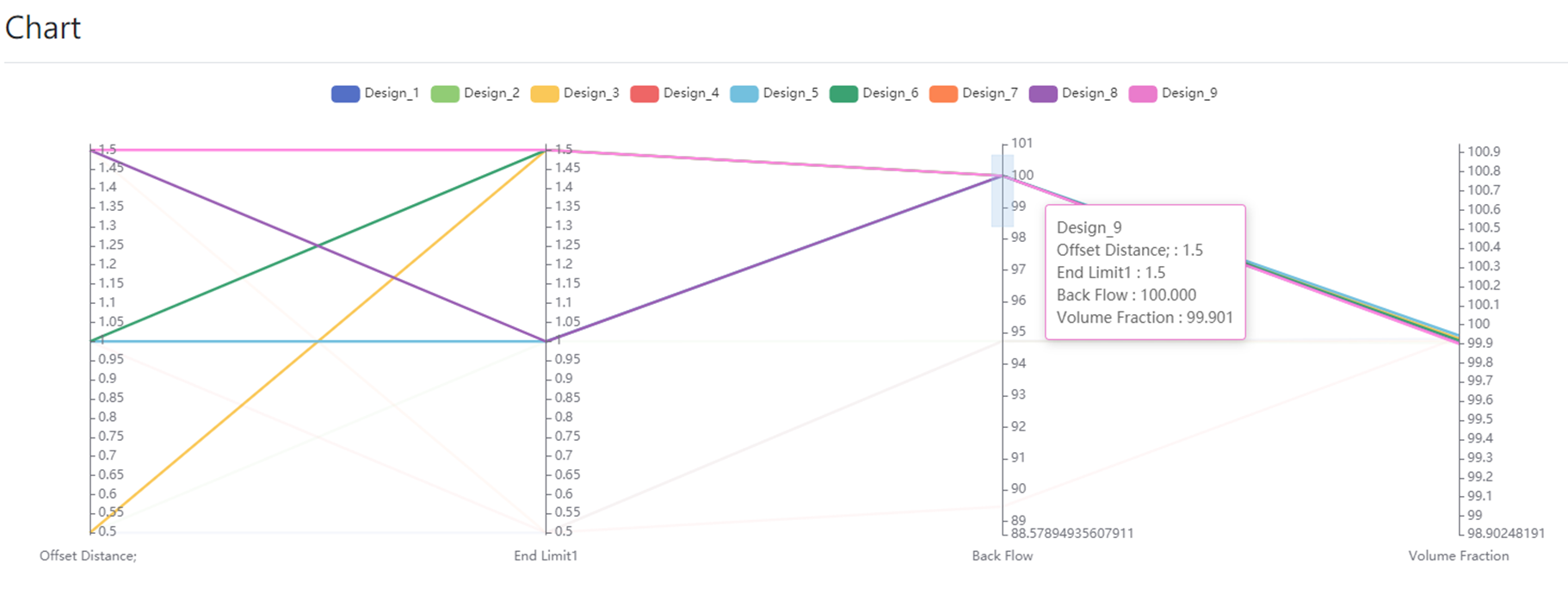

หลังจากการวิเคราะห์ DPS จะสรุปชุดพารามิเตอร์การออกแบบและผลการวิเคราะห์ทั้งหมดบนกราฟ นักออกแบบผลิตภัณฑ์สามารถดูข้อมูลการขึ้นรูปสำหรับชุดพารามิเตอร์การออกแบบแต่ละชุดเพื่อค้นหาค่าที่เหมาะสมที่สุด

กรณีศึกษา

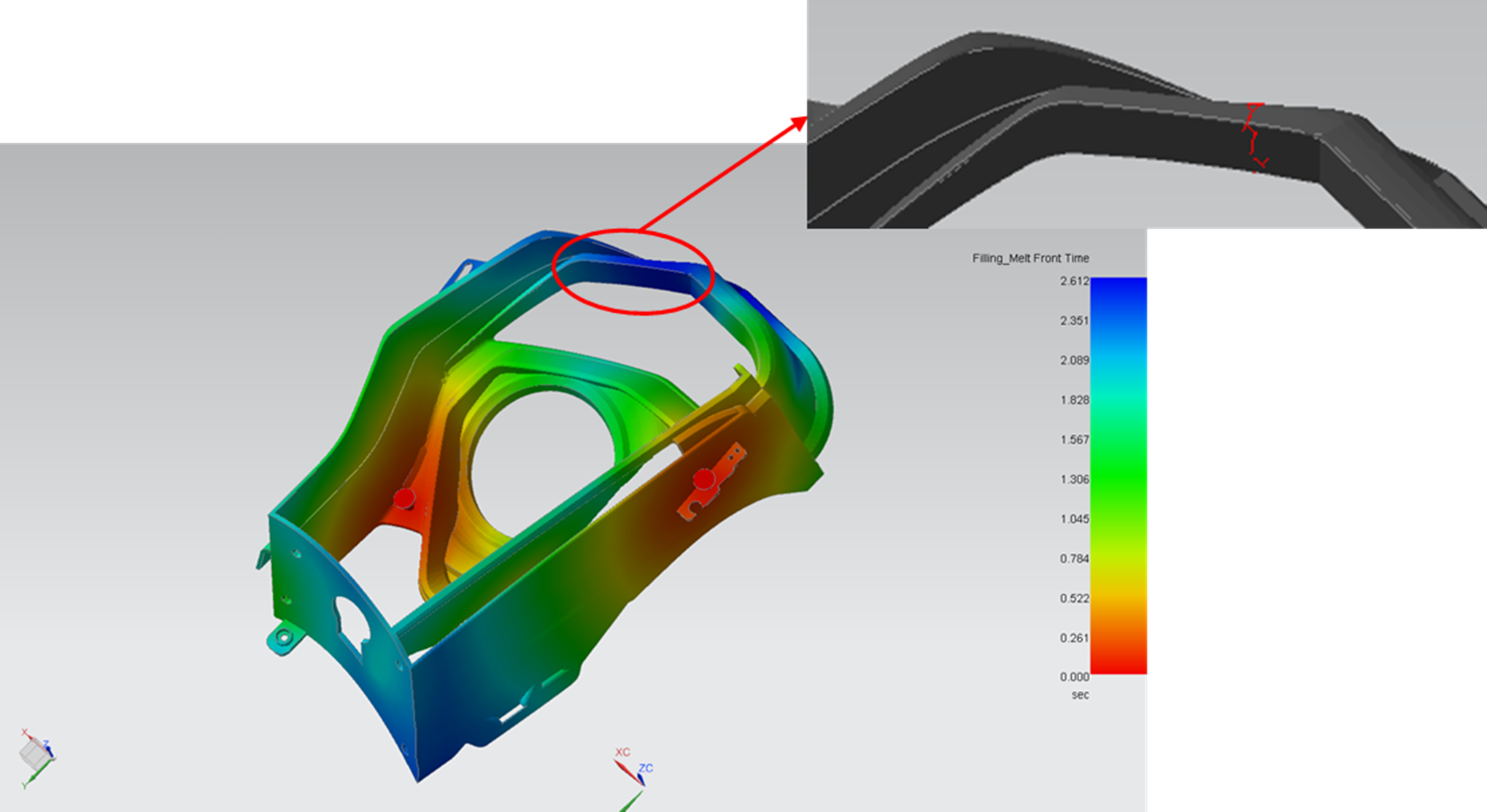

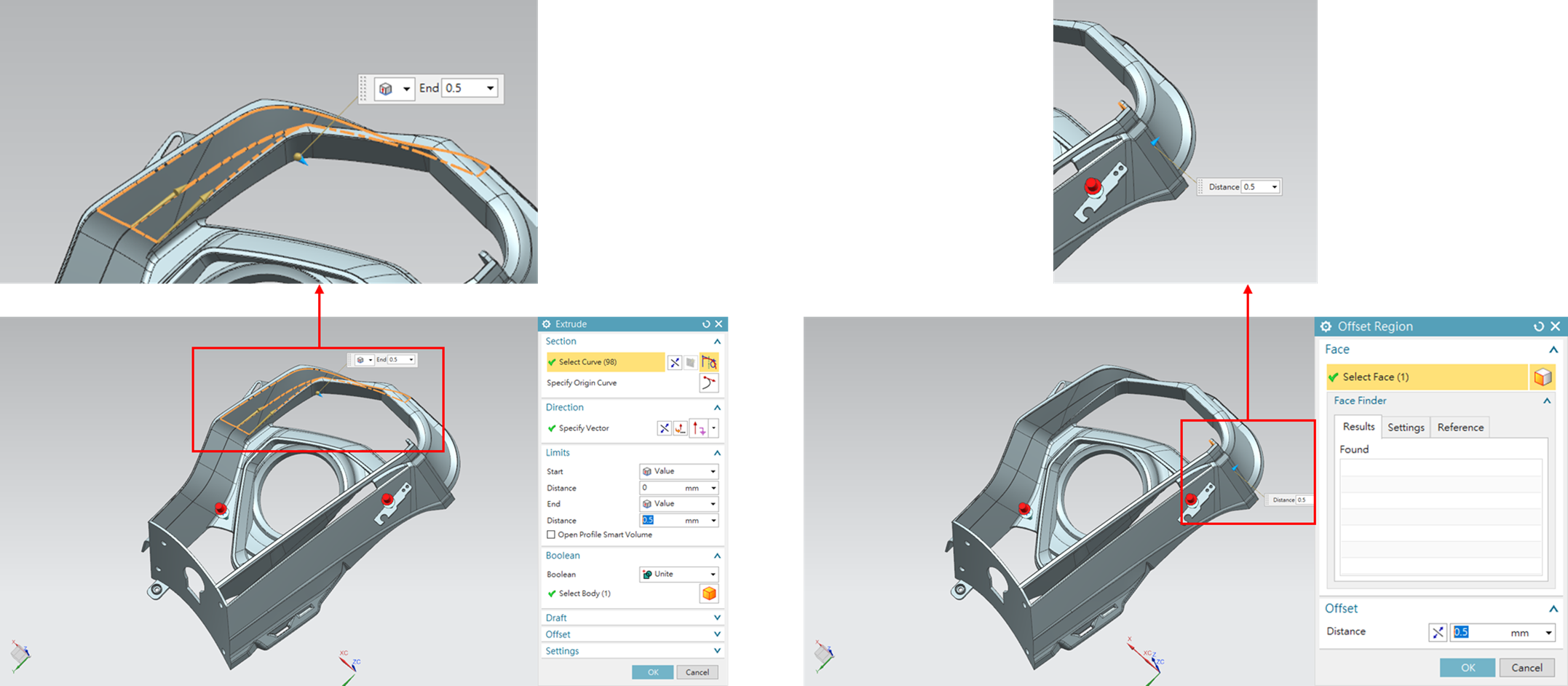

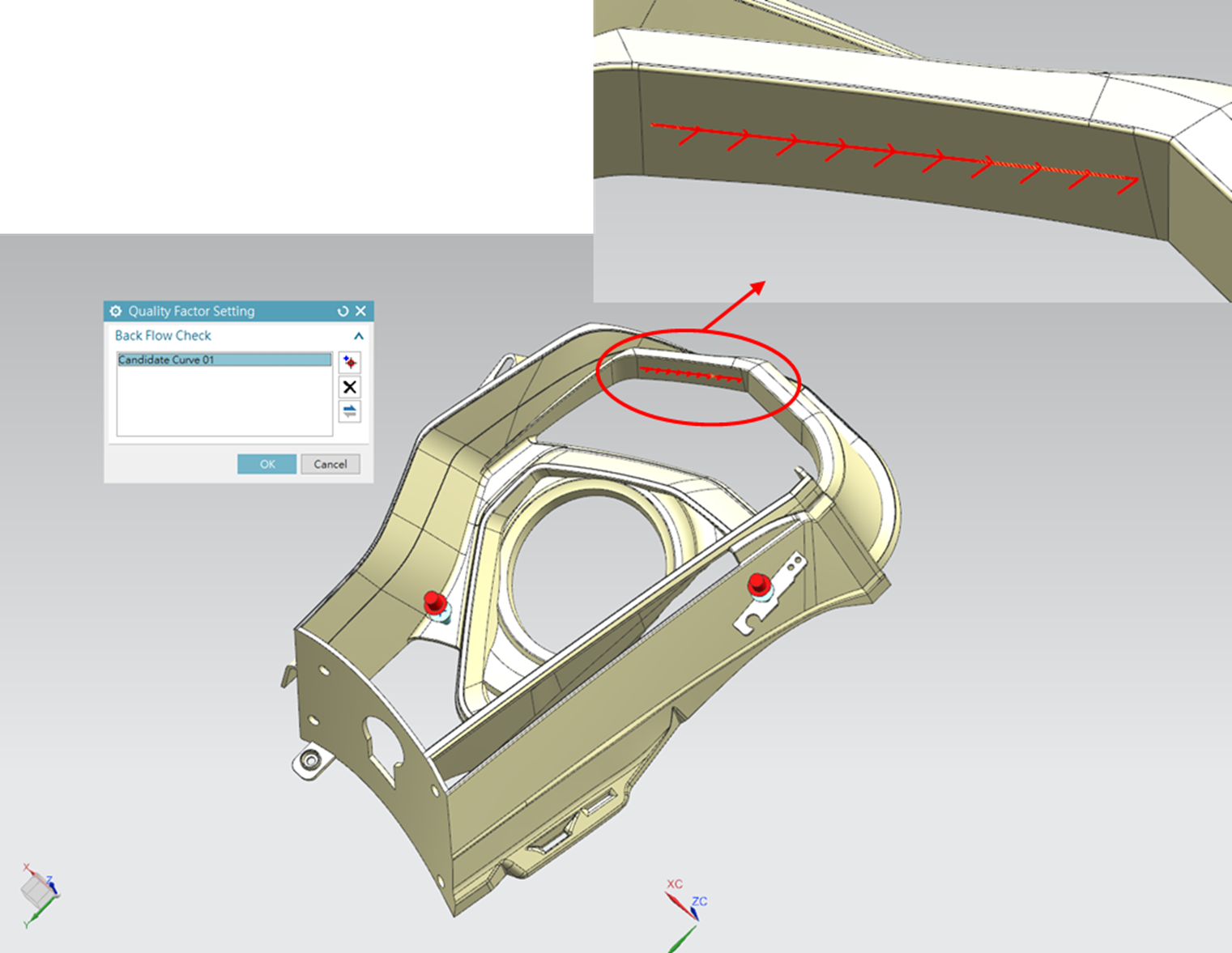

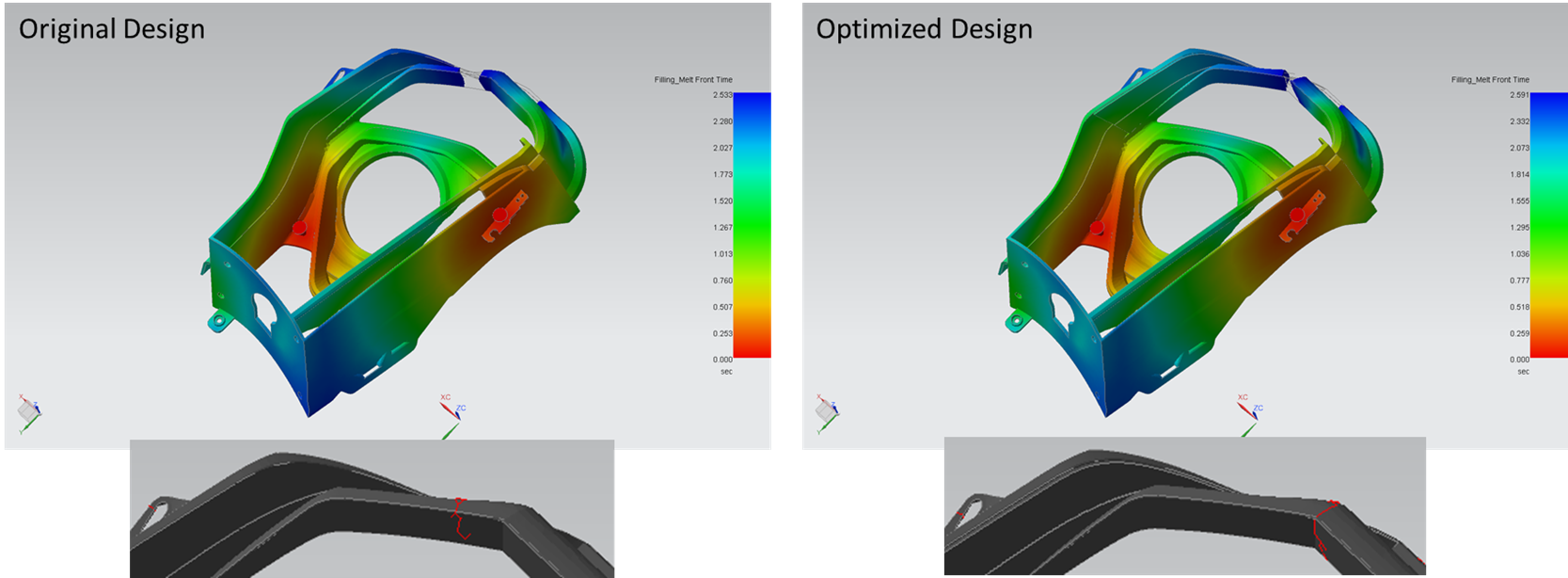

ในกรณีในรูปที่ 2 เส้นเชื่อมจะปรากฏที่ส่วนที่อ่อนแอกว่าของผลิตภัณฑ์ ด้วยการเปลี่ยนการออกแบบผลิตภัณฑ์ เราสามารถย้ายตำแหน่งแนวเชื่อมให้ใกล้กับโครงสร้างที่แข็งแรงมากขึ้น ขั้นแรก เราใช้คุณลักษณะ CAD เพื่อเปลี่ยนความหนาของชิ้นส่วนของพื้นที่เฉพาะเพื่อเปลี่ยนตำแหน่งแนวเชื่อม (รูปที่ 3) ใช้คุณสมบัติ DPS เพื่อปรับพารามิเตอร์การเปลี่ยนแปลงความหนาให้เหมาะสม สำหรับปัจจัยควบคุม ให้เลือกลักษณะของการเปลี่ยนแปลงความหนา สำหรับปัจจัยด้านคุณภาพ ให้เลือกการตรวจสอบการไหลย้อนกลับ ดังแสดงในรูปที่ 4 คำจำกัดความของการตรวจสอบการไหลย้อนกลับคือเปอร์เซ็นต์การไหลย้อนกลับของการไหลย้อนกลับ เราสามารถตรวจสอบว่าแนวเชื่อมจะปรากฏในพื้นที่เฉพาะจากนี้หรือไม่ ในท้ายที่สุด การวิเคราะห์การเพิ่มประสิทธิภาพจะดำเนินการด้วยวิธีการออกแบบแฟกทอเรียลเต็มรูปแบบ

หมายเหตุ: ที่เรียกว่า “Back Flow Check” หมายความว่าเราต้องระบุส่วนของเส้นตรง กำหนดทิศทางเพื่อบันทึกการกระจายตัวของ Melt frontลงไป จนถึงแนวโน้มทิศทางในการไหล ทิศทางในการไหลนี้ตรงกับทิศทางในการไหลอย่างไร.

Fig. 3 Position to change thickness

Fig. 3 Position to change thickness

Fig. 4 The line segment position and direction of back flow

การอ่านผลและตีความหมายของกรณีศึกษา

ในผลการวิเคราะห์การปรับให้เหมาะสม เราจะเห็นความสัมพันธ์ระหว่างปัจจัยควบคุมและปัจจัยคุณภาพในการรวมกันทั้งหมดผ่านพล็อตพิกัดคู่ขนาน (รูปที่ 5) ในรูป มีชุดค่าผสมหลายชุดที่มีผลการตรวจสอบการไหลย้อนกลับ 100% เพื่อให้เราสามารถตัดสินใจได้ว่าชุดค่าผสมใดเป็นชุดค่าผสมที่เหมาะสมที่สุดผ่านแผนภาพการตอบสนองคุณภาพ (รูปที่ 6) จากพล็อตการตอบสนองคุณภาพ เราจะเห็นได้ว่าเมื่อปัจจัยควบคุมอยู่ในระดับที่สูงกว่า ค่าของการตรวจสอบการไหลย้อนกลับก็จะสูงขึ้นดังนั้นการออกแบบ 9 จึงเหมาะสมที่สุด ดังแสดงในรูปที่ 7

Fig. 5 The parallel coordinates plot

Fig. 6 The quality response plot

Fig. 7 The optimized combination in the real case

More About the Design Parameter Study (DPS)

นอกจาก DPS จะถูกฝังใน Moldex3D SYNC แล้ว การผสานรวมกับซอฟต์แวร์เพิ่มประสิทธิภาพอื่นๆ ยังดำเนินต่อไป ด้วยอัลกอริธึมของซอฟต์แวร์เพิ่มประสิทธิภาพอื่นๆ และขั้นตอนการทำงานอัตโนมัติของ CAE ของ SYNC ผู้ใช้สามารถค้นหาพารามิเตอร์การออกแบบผลิตภัณฑ์ที่เหมาะสมที่สุดได้ นอกจากนี้ Moldex3D SYNC กำลังพัฒนาคุณสมบัติการปรับตำแหน่งเกตให้เหมาะสม ทำให้ผู้ใช้มีวิธีการเพิ่มประสิทธิภาพที่มากขึ้นในอนาคต.