Moldex3D rilascia la versione R16 per accelerare l’innovazione del prodotto in plastica

L’ultima versione di Moldex3D, software di simulazione di ingegneria delle materie plastiche, consente agli utenti di accelerare il ciclo progettazione-analisi per introdurre sul mercato più velocemente prodotti innovativi in plastica.

HSINCHU, Taiwan — Marzo 29, 2018 — CoreTech System Co., Ltd. (Moldex3D), fornitore leader di soluzioni di simulazione delle materie plastiche, oggi annuncia la disponibilità di Moldex3D R16, l’ultima versione del suo software di simulazione delle materie plastiche. Moldex3D R16 consente agli utenti di raggiungere un nuovo livello di efficienza e affidabilità nella simulazione delle materie plastiche e di creare flussi di lavoro di progettazione-analisi altamente produttivi per accelerare il ritmo delle innovazioni di prodotto.

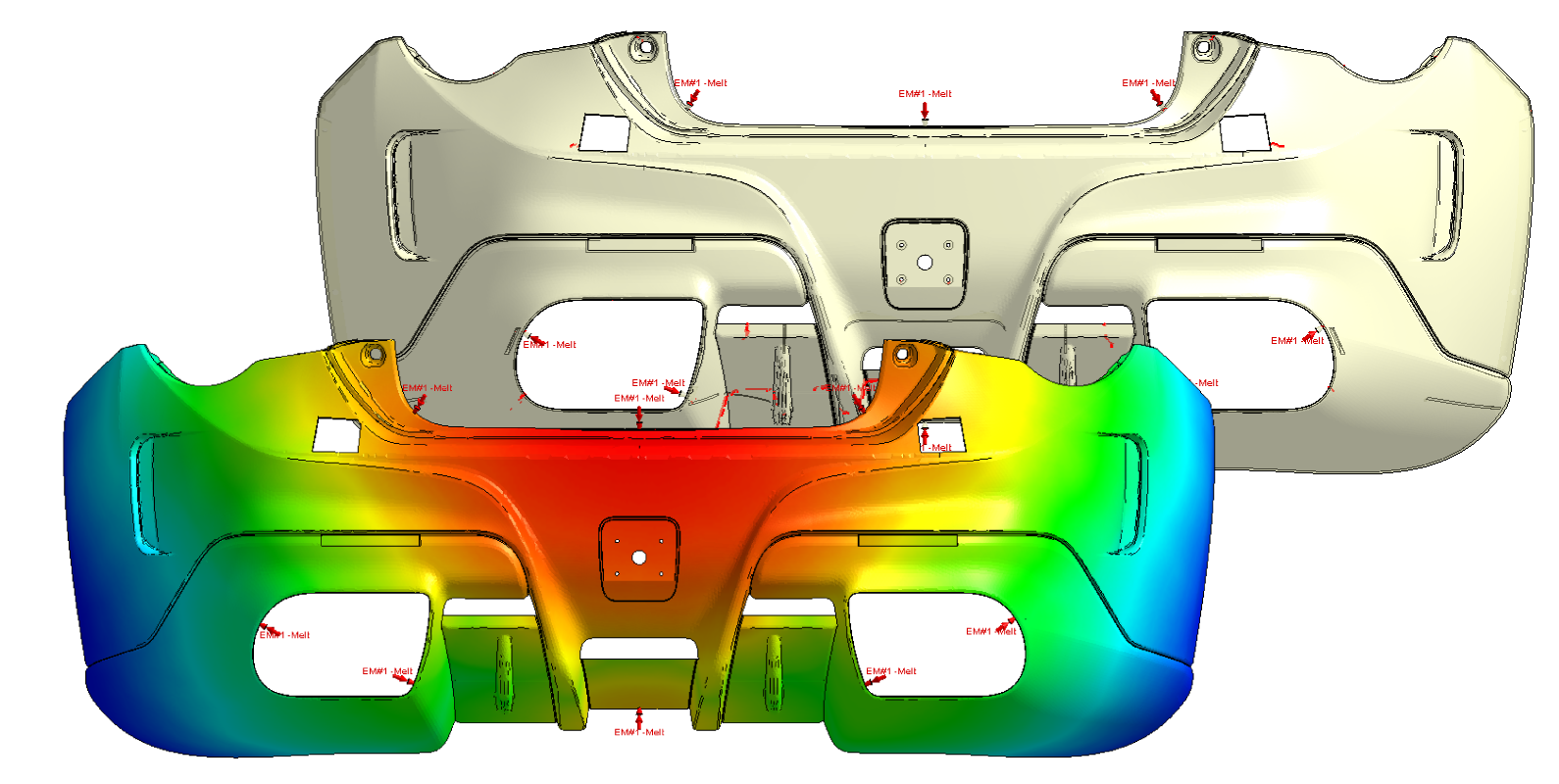

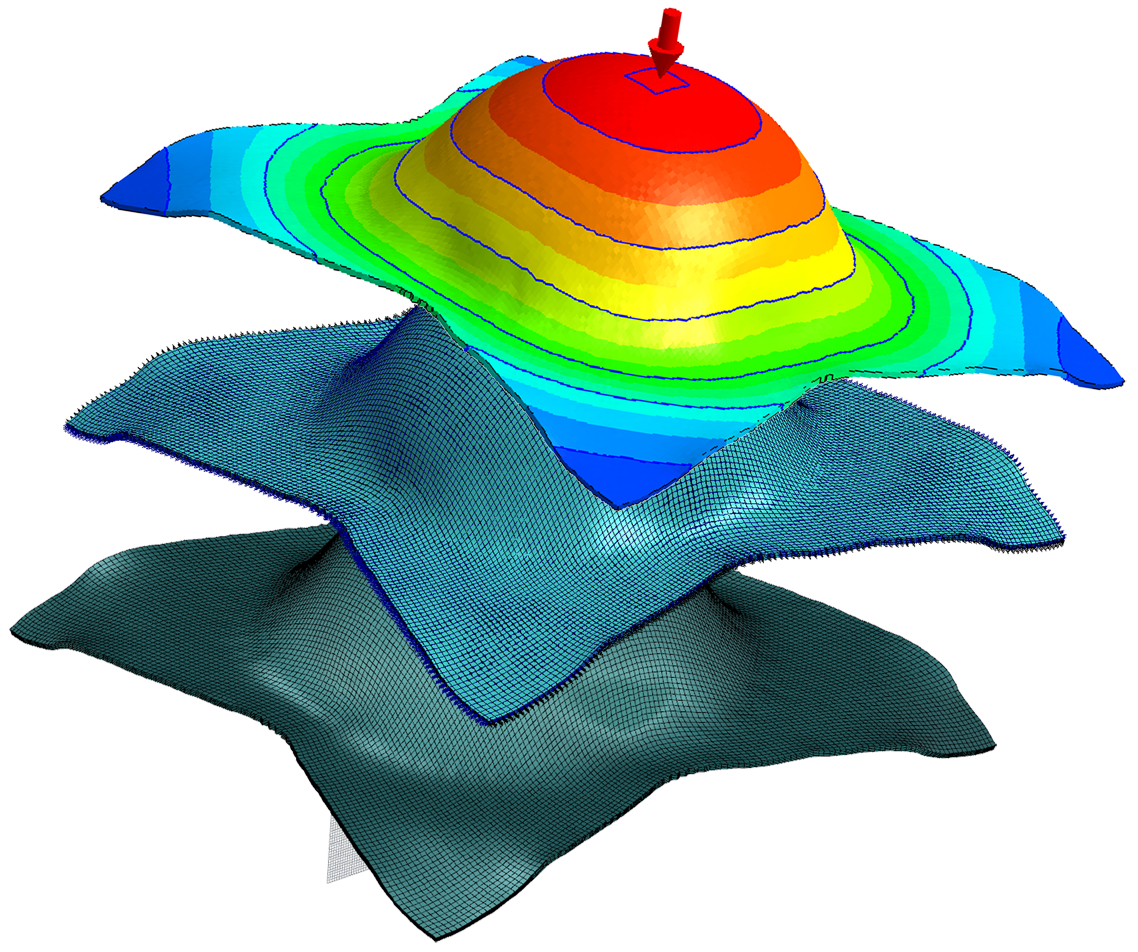

Risolutori veloci, 15 volte più veloci nella ricerca dei punti di iniezione migliori

Moldex3D R16 offre significativi progressi nella velocità di calcolo, consentendo di avere i risultati della simulazione di riempimento e impaccamento in tempi 20%-30% più rapidi. Inoltre, gli utenti potranno beneficiare di una nuova tipologia di analisi di riempimento, che potrà ridurre drasticamente il tempo necessario per determinare la migliore posizione dei punti di iniezione, accelerando il ciclo progettazione ed analisi di 15 volte. Con la nuova analisi di riempimento Quick Flow, gli utenti possono testare rapidamente più soluzioni di iniezione per rispettare scadenze ravvicinate e applicare rapidamente la posizione ottimale del punto o dei punti d’iniezione per un’analisi di flusso classica ed una validazione e ottimizzazione approfondita. Questo consentirà agli utenti di minimizzare efficacemente le linee di giunzione in fase di analisi iniziale, risparmiando tempo e sforzi nella ricerca del posizionamento ideale dei punti di iniezione, in particolare per parti di grandi dimensioni.

Riduzione della complessità dell’analisi completa dello stampo

Espandendo le funzionalità delle versioni precedenti, Moldex3D R16 estende ulteriormente la tecnologia (NMM) non-matching mesh per inserti dello stampo e piastre stampo, semplificando agli utenti la simulazione dell’intero stampo generando automaticamente la mesh solida sulle face in non-match mode. Inoltre, Moldex3D R16 consente agli utenti di assegnare le proprietà del materiale a ogni singolo componente dello stampo e visualizzare la variazione della temperatura sul piano di divisione per ottimizzare il tempo di ciclo. Con la tecnologia non-matching mesh, gli utenti saranno in grado di ridurre il tempo e lo sforzo manuale necessario per eseguire un’analisi approfondita dello stampo e ottenere una maggiore fedeltà di risultati.

Maggiore affidabilità per accelerare il design di prodotti robusti e leggeri

Progettato per aiutare l’industria delle materie plastiche a superare le sfide di produzione più difficili, Moldex3D R16 fornisce agli utenti potenti funzionalità di simulazione e notevoli miglioramenti delle prestazioni per aumentare l’affidabilità dei risultati della simulazione numerica.

- Nuova Analisi Viscoelasticità-Flusso

Moldex3D R16 offre una nuova analisi Viscoelasticità-Flusso (VE-Flow), che impiega un nuovo approccio per catturare maggiormente i comportamenti di flusso viscoelastico del mondo reale. La possibilità di accoppiare flusso e viscoelasticità consente previsioni più accurate delle deformazioni, delle proprietà ottiche e dei problemi indotti dal flusso per soddisfare le sempre più esigenti richieste qualitative.

. - Simulazione di compositi leggeri

I progettisti e gli ingegneri delle parti in materiali compositi trarranno vantaggio da questa versione grazie alle funzionalità avanzate per la previsione del comportamento dei materiali compositi. L’analisi di Moldex3D Resin Transfer Molding (RTM) ora supporta l’analisi di deformazione e consente agli utenti di importare direttamente la deformazione della mappatura delle fibre da LS-DYNA per una migliore valutazione delle prestazioni strutturali. In questa versione, le capacità predittive di orientamento delle fibre sono state ulteriormente approfondite, aggiungendo un nuovo approccio di simulazione brevettato, che combina il modello Herschel-Bulkley con lo stress di snervamento e il modello di viscosità Cross-WLF. Ciò migliora notevolmente la precisione nella predizione degli orientamenti della fibra. Altri miglioramenti includono le previsioni della dimensione e della densità delle bolle nello stampaggio a schiumatura chimica in poliuretano (PU) e il miglioramento della predizione della deformazione della carica nello stampaggio a compressione.

- Movimento dell’otturatore nelle camera calde

La nuova versione supporta anche la simulazione del movimento dell’otturatore, consentendo agli utenti di tenere conto dell’influenza della posizione e della velocità dell’otturatore durante la simulazione del flusso. Questo può aiutare a convalidare l’efficacia dell’uso della tecnologia di movimento dell’otturatore per prevenire i segni di flusso e altri difetti estetici.

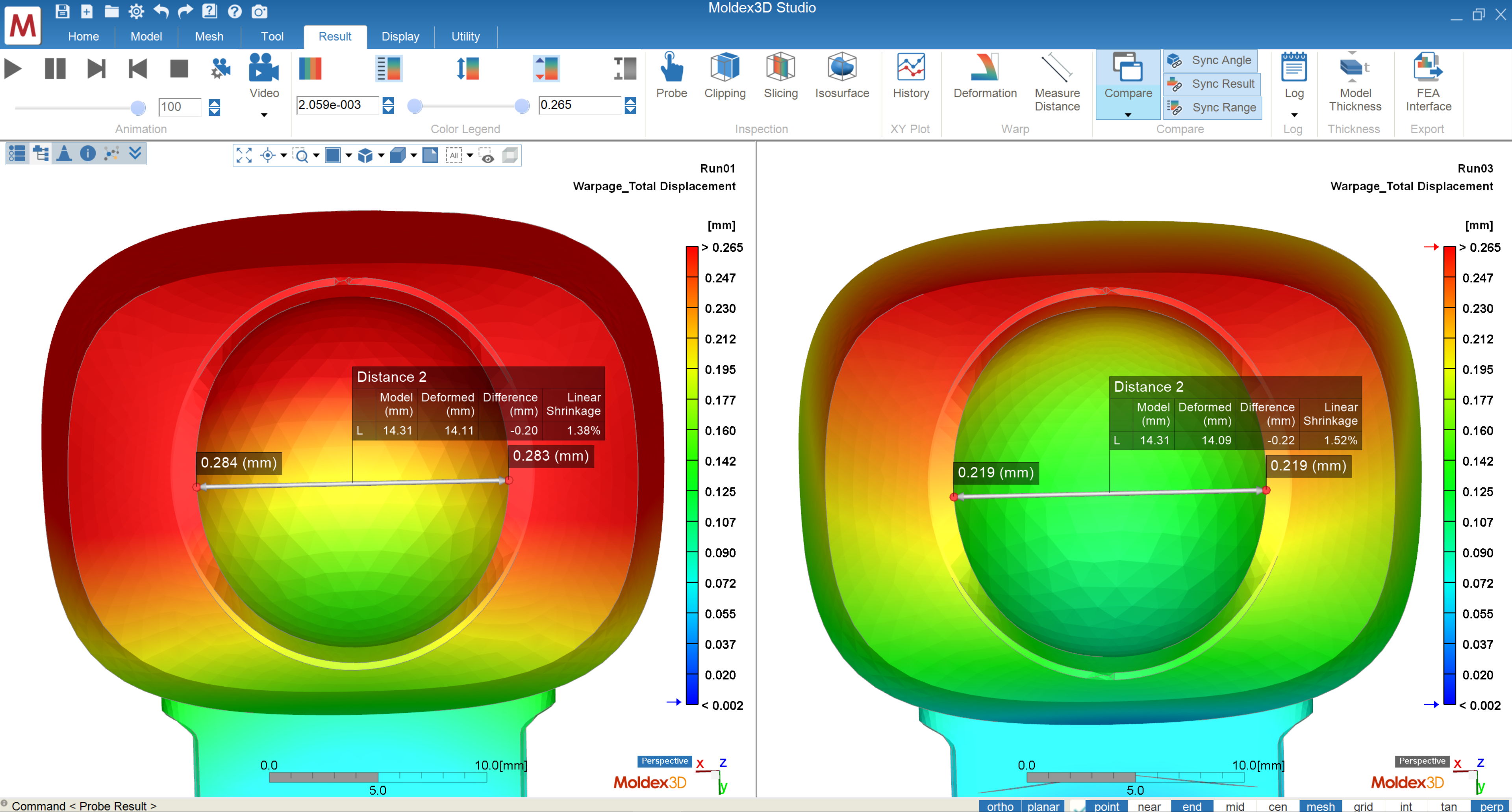

Ambiente di simulazione potente e semplificato

Le nuove funzionalità della versione R16 di Moldex3D Studio semplificano ulteriormente i flussi di lavoro per ottimizzare l’efficienza complessiva delle simulazioni. Con la versione R16, gli utenti trarranno vantaggio dal potente strumento di sistemazione del modello per riparare automaticamente la geometria importata prima di generare la Boundary Layer Mesh (BLM) in Moldex3D Studio, riducendo notevolmente i tempi di preparazione del modello. Sono inoltre disponibili nuovi strumenti di visualizzazione per misurare la distanza fra punti e per visualizzare il valore in un punto specifico. Tutto questo permette all’operatore un percorso più facile e più efficace per confrontare ed analizzare i risultati, aumentando notevolmente la facilità d’uso.

Automazione delle attività di simulazione con le API di Moldex3D

Moldex3D R16 libera gli utenti da attività manuali ripetitive automatizzando l’intero flusso di lavoro di simulazione con le API di Moldex3D, offrendo procedure più intelligenti e una maggiore produttività per gli utenti. Le API di Moldex3D consentono agli utenti di personalizzare il flusso di lavoro di simulazione con parametri predefiniti, eliminando l’errore umano per garantire coerenza della simulazione. Le aziende possono ora sfruttare la potenza delle API per creare i propri flussi di lavoro personalizzati, offrendo integrazioni con altri progetti di progettazione e programmi di analisi strutturale per accelerare lo sviluppo di prodotto.

“Le principali caratteristiche e funzioni di questa versione sono guidate principalmente dal feedback dei nostri clienti”, afferma David Hsu, Presidente dello Sviluppo Prodotto presso Moldex3D. “Fornendo sempre più miglioramenti dell’efficienza e una tecnologia di simulazione più affidabile, stiamo rispettando la nostra promessa di aiutare i nostri clienti a risolvere i problemi più complessi di ingegneria della plastica nel modo più efficiente possibile”.

Per maggiori dettagli su Moldex3D R16, visita la nuova pagina di rilascio: https://www.moldex3d.com/products/moldex3d-r16

Contatti:

Marketing

CoreTech System Co., Ltd.

T: +886-3-5600-199

E: mkt@moldex3d.com

Informazioni su CoreTech System (Moldex3D)

CoreTech System Co., Ltd. (Moldex3D) fornisce dal 1995 per l’industria dello stampaggio delle materie plastiche la soluzione professionale di analisi CAE “Moldex” e l’attuale prodotto “Moldex3D” è commercializzato in tutto il mondo.

Impegnata a fornire tecnologie e soluzioni avanzate per soddisfare le esigenze industriali, CoreTech System ha esteso la propria rete di vendita e assistenza per fornire servizi di supporto locali, veloci e professionali per aiutare i clienti a risolvere i problemi di progettazione, sviluppo, ottimizzazione e riduzione del time-to-market e a massimizzare il ritorno sull’investimento del prodotto (ROI). Per ulteriori informazioni, visitare

www.moldex3d.com.