Authored by Stephen Chung, Deputy Manager of Product R&D Division, Moldex3D

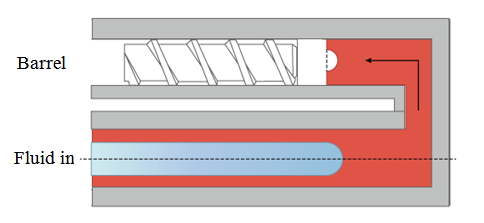

Процесс литья под давлением с помощью газа или воды применяется для улучшения качества продукции, а так же снижения расхода материалов, веса и стоимости изделия. Во время впрыска газа или воды, флюид проходит через расплав, вытесняя полимер и формируя полость заданного объема. Выделяют несколько подвидов этого процесса: литье с неполным впрыском и литье с возвратом полимера.

При втором типе литья полость заполняется на 100%, а при впрыске газа или воды полимер вытесняется обратно в шнек. При использовании этой технологии отпадает необходимость в дополнительной полости для возвращаемого полимера, и он может быть использован еще раз. Такой подход позволяет сократить расход полимера, а так же появляется возможность избежать некоторых дефектов поверхности, таких как, например, следы течения.

Moldex3D поддерживает моделирование процесса выталкивания расплава обратно в шнек, что дает пользователям возможность проверить конструкцию впускного литника и мест впуска для воды или газа и оптимизировать процесс образования полости внутри изделия. Moldex3D так же поможет оценить потенциальные дефекты на стадии проектирования изделия, и, в то же время, избежать попадания воды или газа в цилиндр. Следующая пошаговая инструкция продемонстрирует как проводится моделирование литья с газом или водой с учетом выталкивания материала.

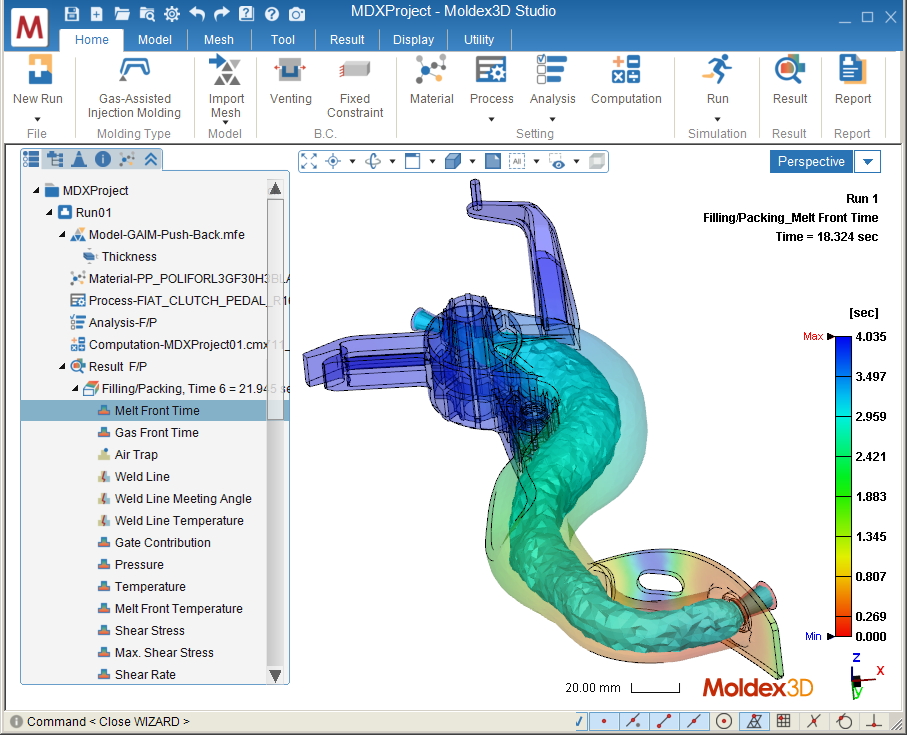

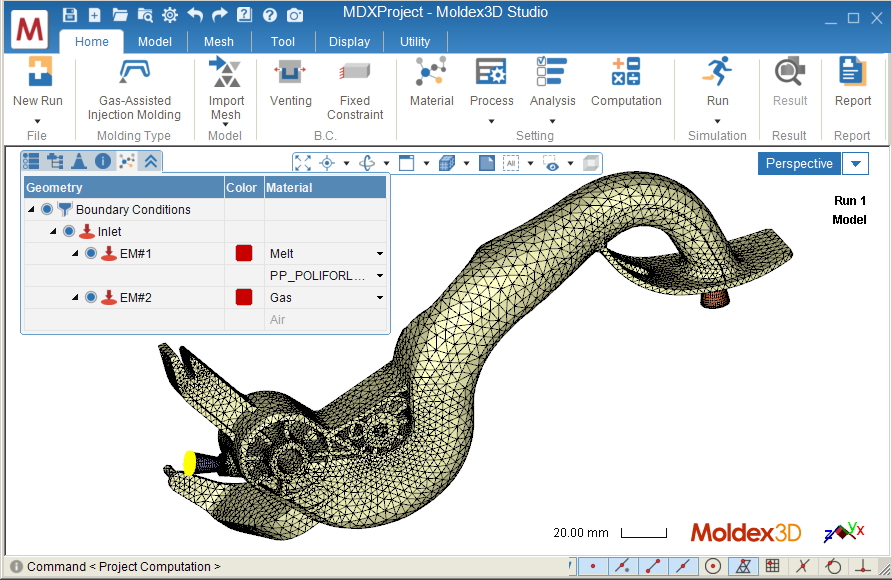

Шаг 1 Создайте GAIM (или WAIM если предполагается литье с водой) проект в Moldex3D Studio и импортируйте геометрию изделия (MFE) с как минимум двумя впусками, для расплава и для газа. При литье с возвратом полимера впуски обычно расположены по краям изделия. Укажите впуск для расплава, впуск для газа, задайте материал и Moldex3D автоматически сгенерирует дефолтные настройки процесса и параметры расчета.

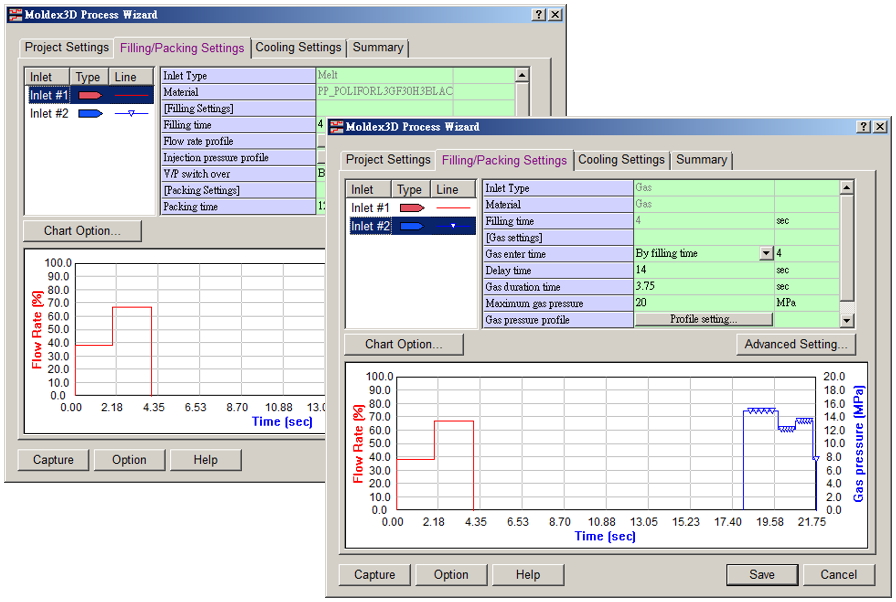

Шаг 2 Кликните по вкладке Process в меню, чтобы вызвать мастер настройки процесса. Во вкладке Filling/Packing Settings, выставьте настройки для заполнения, выдержки и газа, тем самым определяя когда и как расплав и газ будут попадать в полость (порядок действий похож на настройки обычного литья пластмасс под давлением).

Важно: Учет возврата полимера возможен только при литье с возвратом полимера, перед расчетом убедитесь, что газ входит в форму, когда полость почти заполнена.

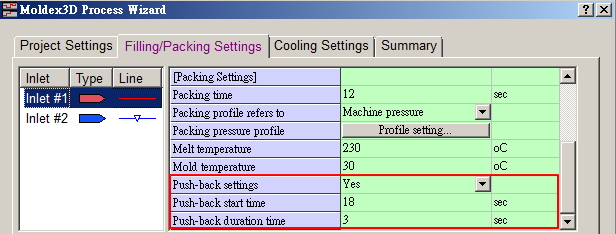

Шаг 3 Во вкладке Packing Setting для впуска расплава задайте следующие настройки: выберите Yes для Push-back settings для того, чтобы активировать учет возврата полимера. Так же укажите значение в Push-back start time и Push-back duration time для того, чтобы определить когда и в течение какого времени сопло будет открыто и позволит расплаву вернутся обратно в шнек.

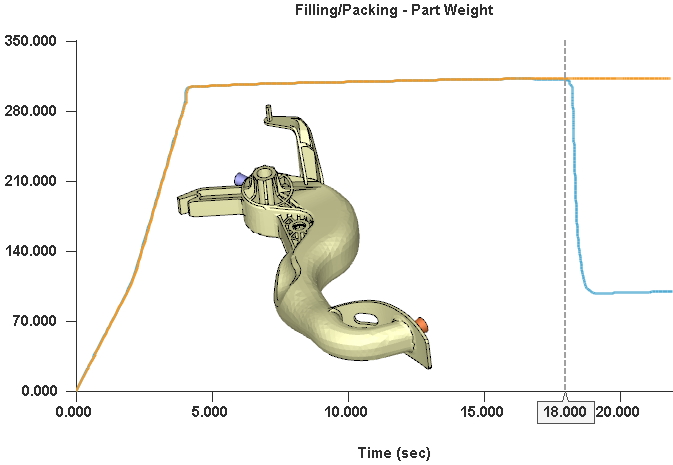

Шаг 4 После того, как вы закончили выставлять настройки процесса, выберите Filling & Packing (F/P) в качестве типа расчета и запустите расчет. После завершения расчета, результаты будут доступны в Moldex3D Studio. На основе результатов вы сможете оценить оптимальность конструкции изделия, а так же получите визуализацию получившейся полости в изделии. В сравнении в расчетом без учета возврата полимера (оранжевая кривая на графике ниже), процесс с учетом возврата полимера (с 18 сек.) явно демонстрирует большую точность.