Resin Transfer Molding (RTM) เป็นหนึ่งในวิธีการผลิตที่ใช้ในการผลิตผลิตภัณฑ์เสริมแรงไฟเบอร์ (FRP) ซึ่งมีการนำผลิตภัณฑ์เสริมแรงไฟเบอร์เหล่านี้ไปใช้กันอย่างแพร่หลายในชิ้นส่วนอากาศยานและยานยนต์เนื่องจากสมบัติของวัสดุที่มีความแข็งแรงและความแข็งแกร่งทนทานสูง ในกระบวนการ RTM เส้นใยเสริมแรงแบบแห้งจะถูกวางลงในแม่พิมพ์ก่อน จากนั้นจึงทำการฉีดเรซินเทอร์โมเซ็ทเข้าไปในแม่พิมพ์

ประเด็นที่สำคัญในกระบวนการ RTM คือ การเลือกทางเข้าและตำแหน่งระบายอากาศที่เหมาะสมเพื่อหลีกเลี่ยงปัญหาการไหลไม่สมดุล เนื่องจากค่าความสามารถในการซึมผ่านแบบ anisotropic ในแผ่นเส้นใยเสริมแรงและความหนืดของของไหลมีค่าเพิ่มขึ้นเมื่อเวลาผ่านไปจึงเป็นเรื่องยากที่จะทำนายพฤติกรรมการไหลที่ซับซ้อนของเรซินโดยปราศจากเครื่องมือจำลองแบบ 3 มิติ ดังนั้นผู้ใช้จึงสามารถใช้ Moldex3D Resin Transfer Molding (RTM) ในการสังเกตพฤติกรรมการไหลเพื่อเพิ่มประสิทธิภาพกระบวนการผลิตและทำการปรับเปลี่ยนการออกแบบแม่พิมพ์ก่อนการผลิตจริง

Moldex3D’s Resin Transfer Molding (RTM) เป็นโมดูล CAE แบบ 3D สำหรับการจำลองเทคนิค Resin Transfer Molding ซึ่งโมดูล RTM มีเครื่องมือที่ชาญฉลาดและใช้งานง่ายเพื่อช่วยผู้ใช้ในการกำหนดพารามิเตอร์ RTM และให้ผลการวิเคราะห์การไหล(filling) / การทำให้คงตัว (curing) ได้อย่างถูกต้อง ขั้นตอนต่อไปนี้ช่วยให้ผู้ใช้สามารถตั้งค่าสภาวะการขึ้นรูปสำหรับการจำลอง Resin Transfer Molding ได้อย่างเหมาะสม

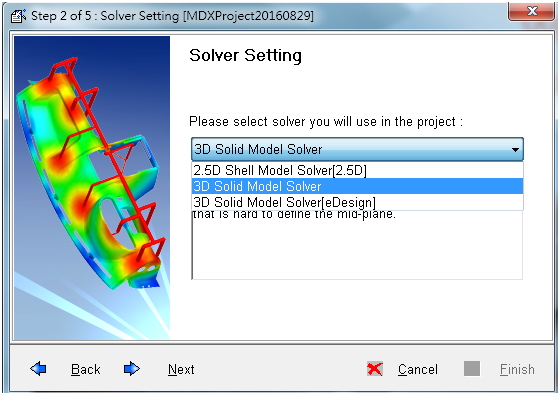

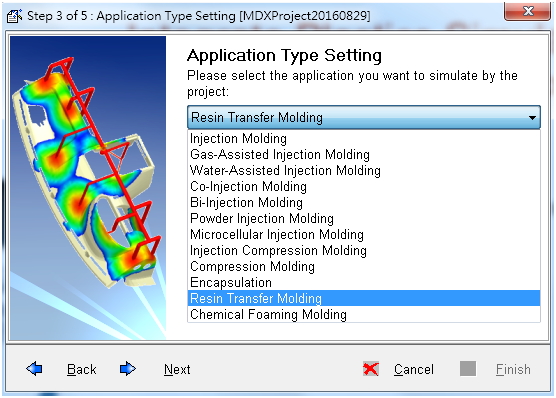

ขั้นตอนที่ 1 สร้าง project ใหม่ โดยเลือก 3D Solid Model Solver จากนั้นเลือกโมดูล Resin Transfer Molding

|

|

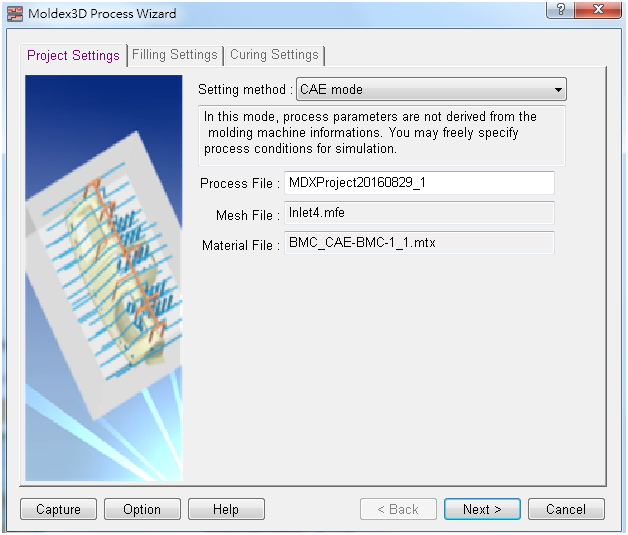

ขั้นตอนที่ 2 การตั้งค่าการไหล:

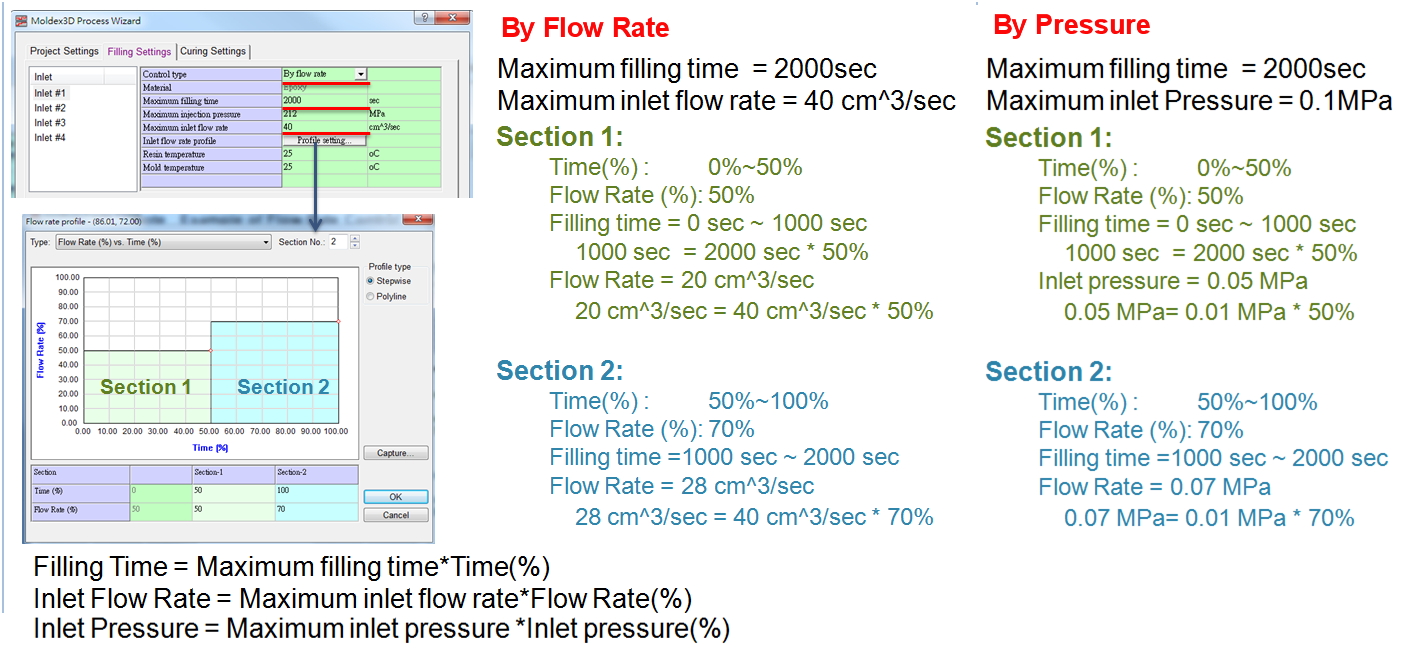

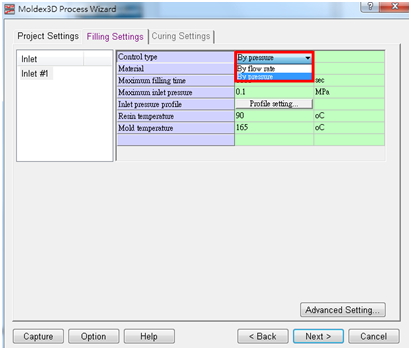

ใน Process Wizard ขั้นตอนการไหลของโมดูล Injection Molding จะถูกควบคุมด้วยเวลาในการเติมเนื้อพลาสติก ในขณะที่ขั้นตอนการเติมเนื้อพลาสติกของ RTM จะถูกควบคุมด้วยอัตราการไหลและความดัน การตั้งค่าการไหลสำหรับการวิเคราะห์ RTM มีอยู่ 2 ประเภท ได้แก่ By Flow Rate (โดยอัตราการไหล) และ By Pressure (โดยความดัน)

|

|

- By Pressure: ใช้Maximum injection pressure และกำหนดโปรไฟล์ความดันใน Profile setting

- By Flow Rate:ใช้ Maximum inlet flow rate และกำหนดโปรไฟล์ของอัตราการไหลใน Profile setting

นอกจากนี้ผู้ใช้ยังสามารถตั้งค่า Maximum filling time สำหรับกำหนดระยะเวลาการสิ้นสุดของการวิเคราะห์การไหลและกำหนด Resin temperature และ Mold temperature เพื่อควบคุมการกระจายอุณหภูมิในระหว่างกระบวนการไหล

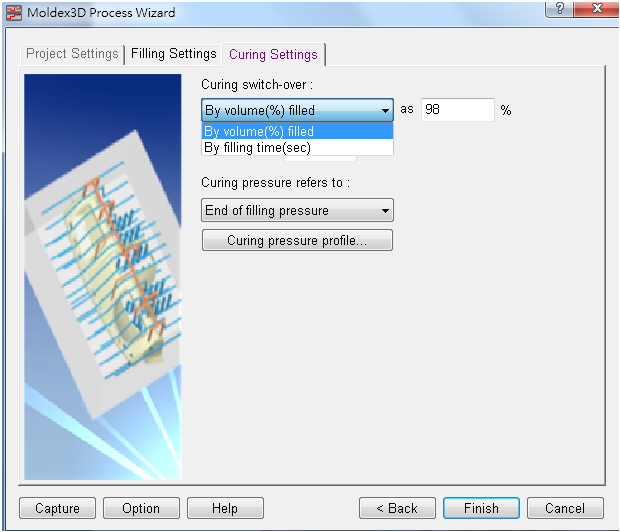

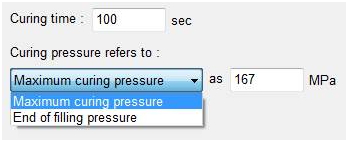

ขั้นตอนที่ 3 การตั้งค่า Curing:

ในแท็บนี้ ผู้ใช้สามารถระบุ curing switch timing และ pressure ได้

ผู้ใช้ยังสามารถระบุ curing switch timing ได้อีกวิธีผ่าน By volume(%) filled และ curing switch-over จะเกิดขึ้นเมื่อคาวิตี้ถูกเติมตามจำนวนเปอร์เซ็นต์ที่กำหนดโดยผู้ใช้ ไม่อย่างนั้นแล้วเมื่อเลือก By filling time(sec) จะเกิด curing switch-over ขึ้นตามเวลาที่ผู้ใช้กำหนด

ในทางกลับกันความดันการ curing จะถูกควบคุมโดยความดันอ้างอิง ขณะที่โปรไฟล์ความดันและการวิเคราะห์ curing จะสิ้นสุดลงตาม Curing time ที่กำหนด ให้เลือกความดัน curing อ้างอิงระหว่าง End of filling pressure หรือ Maximum curing pressure และกำหนดโปรไฟล์การเปลี่ยนแปลงความดันโดยคลิกที่ Curing pressure profile

|

|

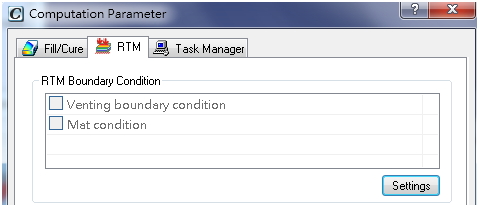

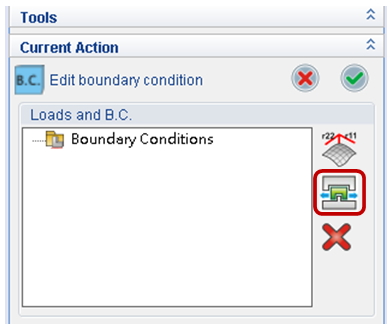

ขั้นตอนที่ 4 ก่อนที่จะทำการวิเคราะห์ RTM ต้องตั้งค่า Venting boundary condition ก่อน โดยเปิด Designer workspace ขึ้นมาเพื่อตั้งค่าขอบเขต RTM ให้คลิก Setting ใต้แท็บ RTM ใน Computation Parameter จากนั้นผู้ใช้สามารถกำหนดเงื่อนไขการระบายอากาศได้

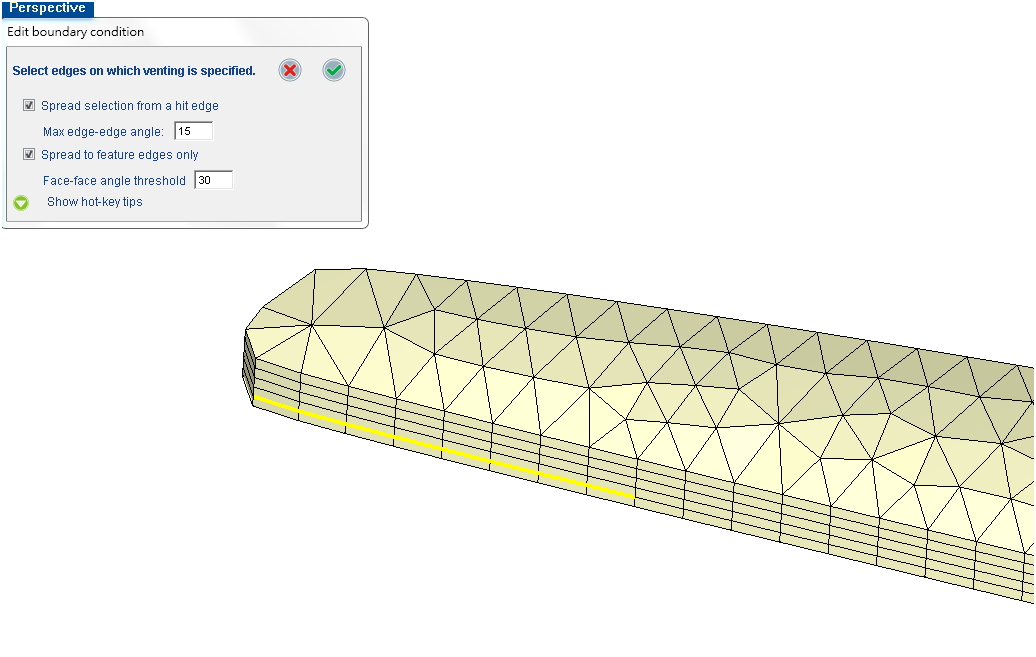

ขั้นตอนที่ 5 ใน workspace ให้คลิก Add venting BC และเลือกตำแหน่งของ venting BC โดยผิวหน้าที่อยู่ใกล้กับตำแหน่งรูระบายอากาศจะถูกกำหนดให้เป็น venting BC เมื่อทำเสร็จให้คลิก ![]() หลังจากเสร็จสิ้นการตั้งค่าการขึ้นรูป การตั้งค่า venting BC และการตั้งค่า project อื่นๆ ผู้ใช้จึงสามารถทำการวิเคราะห์การไหลและการ curing ได้

หลังจากเสร็จสิ้นการตั้งค่าการขึ้นรูป การตั้งค่า venting BC และการตั้งค่า project อื่นๆ ผู้ใช้จึงสามารถทำการวิเคราะห์การไหลและการ curing ได้

|

|

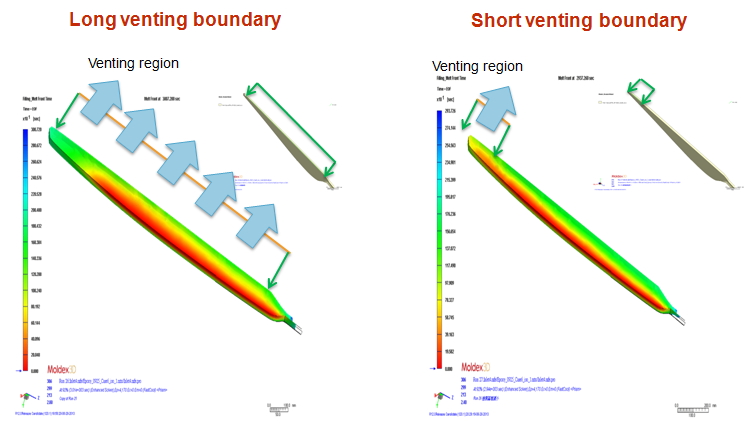

รูปแบบการไหลของขอบเขตสำหรับระบายอากาศที่มีความยาวต่างกัน

การระบายอากาศเป็นปัจจัยที่สำคัญในกระบวนการ RTM ในขั้นตอนการไหลเรซินจะไหลจากทางเข้าไปยังบริเวณสำหรับระบายอากาศ ความยาวที่แตกต่างกันของขอบเขตสำหรับระบายอากาศจะส่งผลต่อพฤติกรรมการไหลที่แตกต่างกันดังแสดงด้านล่าง