ในกระบวนการฉีดขึ้นรูป เวลาที่ใช้ในการหล่อเย็นมักใช้เวลาเป็นอย่างน้อย 2 ใน 3 ของเวลาการฉีดขึ้นรูปทั้งกระบวนการ ถ้าเวลาที่ใช้ในการหล่อเย็นสามารถลดลงได้อย่างมีประสิทธิผล ประสิทธิภาพการผลิตโดยรวมจะเพิ่มขึ้นอย่างมาก โดยปกตินั้นท่อน้ำหล่อเย็นส่วนใหญ่จะออกแบบและสร้างขึ้นโดยวิศวกรที่มีประสบการณ์และช่างทำแม่พิมพ์(molder) อย่างไรก็ตาม ตั้งแต่ที่การออกแบบผลิตภัณฑ์พลาสติกมีความซับซ้อนมากขึ้นเรื่อยๆ ท่อน้ำหล่อเย็นแบบเก่าไม่สามารถให้ประสิทธิภาพการหล่อเย็นที่ดีที่สุดกับแม่พิมพ์ที่มีความซับซ้อนเพื่อตอบสนองความต้องการและมาตรฐานของอุตสาหกรรมในปัจจุบันได้ ด้วยเหตุดังกล่าว เทคโนโลยีการหล่อเย็นแบบ conformal จึงได้ถูกนำมาใช้ภายใต้บริบทนี้ ด้วยข้อได้เปรียบในเรื่องการแก้ปัญหาการหล่อเย็นในการขึ้นรูปที่มีความซับซ้อนได้อย่างมีประสิทธิภาพ การหล่อเย็นแบบ conformal จึงกลายเป็นเทคโนโลยีการหล่อเย็นที่ถูกใช้อย่างกว้างขวางในวงการอุตสาหกรรม

เทคโนโลยีการหล่อเย็นแบบ conformal สามารถปรับปรุงประสิทธิภาพการหล่อเย็นโดยรวมและท่อน้ำหล่อเย็นจะผลิตผ่าน laser sintering, vacuum brazing หรือเทคโนโลยี CNC machining โดย Laser sintering เป็นเครื่องมือที่ได้รับความนิยมอย่างมากในกระบวนการผลิตท่อน้ำหล่อเย็นแบบ conformal เนื่องจากเป็นเครื่องมือที่ผู้ใช้สามารถออกแบบการจัดวางท่อหล่อเย็นที่มีความซับซ้อนได้อย่างอิสระและสามารถวางใกล้กับชิ้นงานขึ้นรูปได้ ทำให้สามารถระบายความร้อนได้อย่างเหมาะสมและสามารถหล่อเย็นได้อย่างสม่ำเสมอทั่วทั้งชิ้นงาน ด้วยวิธีนี้สามารถลดการหดตัวและการบิดเบี้ยวของชิ้นงานได้เป็นอย่างดี

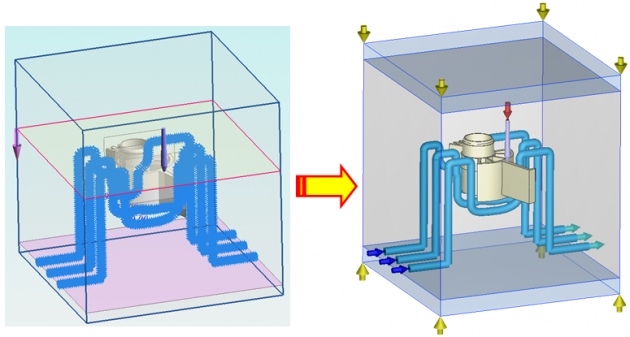

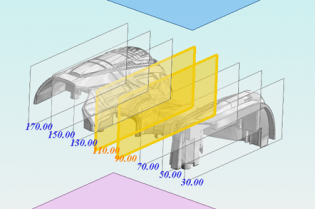

Moldex3D ได้ร่วมมือกับห้องปฏิบัติการ One Process Machining (OPM) ของประเทศญี่ปุ่น พัฒนาเครื่องมือการจำลองที่เป็นประโยชน์ คือ Cooling Channel Designer (CCD) ขึ้นมาสำหรับผู้ใช้ท่อน้ำหล่อเย็นแบบ conformal โดยหนึ่งในฟีเจอร์พิเศษของ CCD คือ ฟังก์ชั่น “slicing” ในฟังก์ชั่นดังกล่าวนี้ ผู้ใช้สามารถตัดแบ่งชิ้นงานที่นำเข้ามาเป็นหลายๆ ส่วนได้ และจากหน้าตัดแต่ละส่วนนั้น ผู้ใช้สามารถที่จะออกแบบระบบท่อน้ำหล่อเย็นแบบ conformal ได้ดีขึ้น (รูปที่ 1) จากนั้น ผู้ใช้อาจจะใช้ Moldex3D Designer เพื่อสร้าง mesh แบบสามมิติ สำหรับการวิเคราะห์การจำลองการหล่อเย็นแบบ conformal ที่ถูกต้องแม่นยำ

รูปที่ 1

รูปที่ 1

รูปที่ 2

รูปที่ 2

นอกจากนั้น Moldex3D CCD ยังมีฟีเจอร์ยืดหยุ่นอื่นๆ อีก ซึ่งทำให้ผู้ใช้สามารถเปลี่ยนแปลงการจัดวางท่อน้ำหล่อเย็นได้อย่างง่ายดาย นักออกแบบแม่พิมพ์สามารถปรับเปลี่ยนรูปแบบการหล่อเย็นเพื่อสร้างท่อน้ำหล่อเย็นให้อยู่ใกล้กับผลิตภัณฑ์ที่ขึ้นรูปในคาวิตี้ได้ สำหรับวิธีนี้ ความแตกต่างของอุณหภูมิจะสามารถกระจายตัวได้อย่างสม่ำเสมอมากขึ้น ซึ่งจะกำจัดจุดที่ร้อนและเย็นที่สุดภายในแม่พิมพ์ออกไป ดังนั้น ข้อบกพร่องของผลิตภัณฑ์ซึ่งเป็นผลจากการควบคุมอุณหภูมิที่ไม่ดี เช่น ความเค้นคงค้าง การบิดเบี้ยว โพรงอากาศ และรอยยุบ จะลดลงอย่างมาก

นอกจากตัวแปรอุณหภูมิแล้ว ข้อบกพร่องของผลิตภัณฑ์ที่เกิดขึ้นมักสัมพันธ์การออกแบบแม่พิมพ์จริง ตัวอย่างเช่น ถ้าในการออกแบบผลิตภัณฑ์มีการออกแบบครีบ(rib)รวมอยู่ด้วย มักจะมีรอยยุบปรากฏขึ้นที่ด้านตรงข้ามของครีบ เช่นเดียวกับเมื่อใช้ความเร็วในการหล่อเย็นเร็วเกินไป จึงมีความเป็นไปได้ที่จะเกิดโพรงอากาศ(void)ขึ้นในชิ้นงาน แม้ว่าตัวแปรอาจก่อให้เกิดประเด็นปัญหาต่างๆ ขึ้น แต่ถ้ามีการออกแบบที่เหมาะสม การหล่อเย็นจะยังคงมีประสิทธิภาพสูงในการปรับปรุงการบิดเบี้ยวของผลิตภัณฑ์

Moldex3D สามารถทำนายเวลาที่ใช้ในการหล่อเย็นที่ต้องใช้ได้ โดยฟีเจอร์นี้ช่วยให้ผู้ใช้สามารถทำนายผลของการออกแบบท่อน้ำหล่อเย็นต่อ cycle timeทั้งหมดได้ นอกจากนี้ Moldex3D Cooling Analysis สามารถบอกได้ถึงความแตกต่างของอุณหภูมิภายในคาวิตี้ของแม่พิมพ์ได้ อีกทั้ง Moldex3D ยังสามารถทำนายอัตราการไหลของน้ำหล่อเย็น ความดันที่สูญเสีย พื้นที่ vortex/dead water ผ่านทางเทคโนโลยีการวิเคราะห์การหล่อเย็นแบบสามมิติ

จากที่ได้กล่าวมา สรุปได้ว่า การทำงานร่วมกันระหว่าง Moldex3D และ CCD สามารถเพิ่มศักยภาพการออกแบบการหล่อเย็นแบบ conformal เพื่อให้มีการระบายความร้อนในปริมาณที่เหมาะสมและและเกิดการหล่อเย็นอย่างสม่ำเสมอ สิ่งเหล่านี้ช่วยปรับปรุงคุณภาพของผลิตภัณฑ์ รอยยุบ และการบิดเบี้ยว โดยลด cycle time และต้นทุน