- ลูกค้า : TYC Brother Industrial Co., Ltd.

- ประเทศ : ไต้หวัน

- อุตสาหกรรม : ยานยนต์

- Solution : Moldex3D Advanced

เพื่อเป็นการยืนยันคุณภาพของผลิตภัณฑ์ ทุกๆ ผลิตภัณฑ์ของ TYC จะผ่านกระบวนการผลิตที่ได้มาตรฐาน ภายใต้การควบคุมคุณภาพอย่างเข้มงวด ตั้งแต่การตรวจเช็ควัตถุดิบ >>กระบวนการผลิต >> ขั้นบรรจุภัณฑ์ >> ขั้นขนส่งสินค้า จนถึงลูกค้าในขั้นสุดท้าย โดยทุกๆ ขั้นตอนการผลิตจะดำเนินการและตรวจสอบอย่างระมัดระวัง เพื่อให้ผลิตภัณฑ์มีคุณภาพและปลอดภัยต่อการขับขี่บนถนนที่สุด (ที่มา: www.tyc.com.tw)

สรุปการปฏิบัติงาน

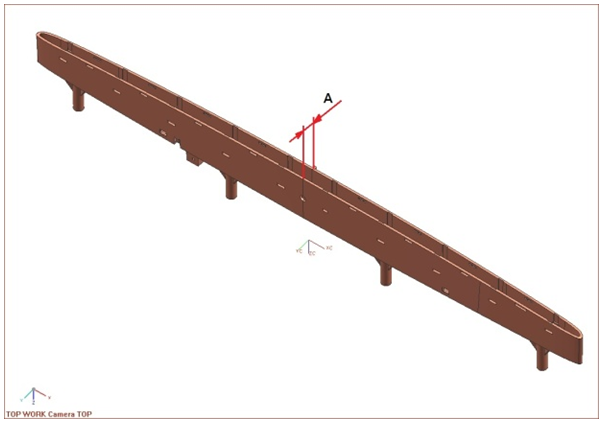

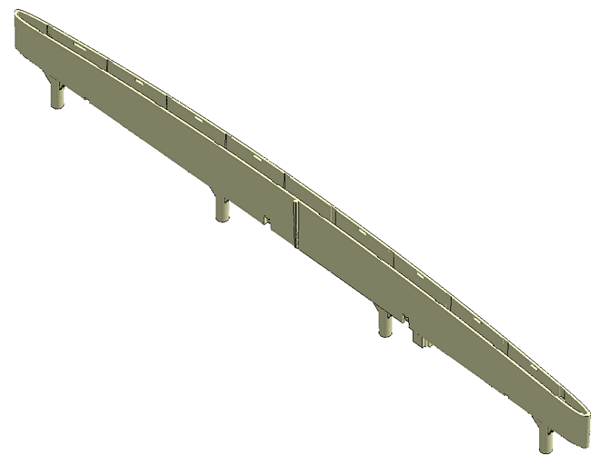

ชิ้นส่วนไฟเบรกหลังเป็นการแจ้งเตือนที่มีประสิทธิภาพเพื่อเตือนให้ผู้ที่ขับขี่ตามหลัง ชะลอตัวลง อีกทั้งยังช่วยลดระยะเวลาในการเบรกและลดการสึกกร่อนของล้อหลังมากถึง 50% ด้วยเหตุนี้จึงทำให้เป็นสิ่งที่รถทุกคันขาดไม่ได้ แนวคิดของการออกแบบที่ร่วมสมัย โดยให้ไฟเบรกมีลักษณะที่ยาวขึ้นและบางลง แม้จะทำให้ไฟเบรกลักษณะนี้เป็นที่นิยมใช้ในยานพาหนะมากขึ้น แต่ก็เพิ่มความท้าทายในขั้นการผลิตชิ้นส่วนที่ซับซ้อนขึ้นเพราะชิ้นงานมีช่องว่างแคบๆ บริเวณตรงกลางฐานไฟ ทำให้ยากต่อการควบคุมการระบายความร้อนที่ไม่สมดุลในชิ้นงาน ก่อให้เกิดปัญหาการหดตัว ชิ้นงานมีการเสียรูป และกระทบต่อขั้นตอนการประกอบชิ้นงาน บริษัท TYC จึงนำ Moldex3D มาใช้ในการจำลองแก้ปัญหาการหดตัว และสามารถหาวิธีแก้ปัญหานี้ได้อย่างสำเร็จ ดังนั้นเป้าหมายสูงสุดของ TYC ก็คือ ลดเวลา ลดต้นทุน และปรับปรุงอัตราการผลิตให้สำเร็จ

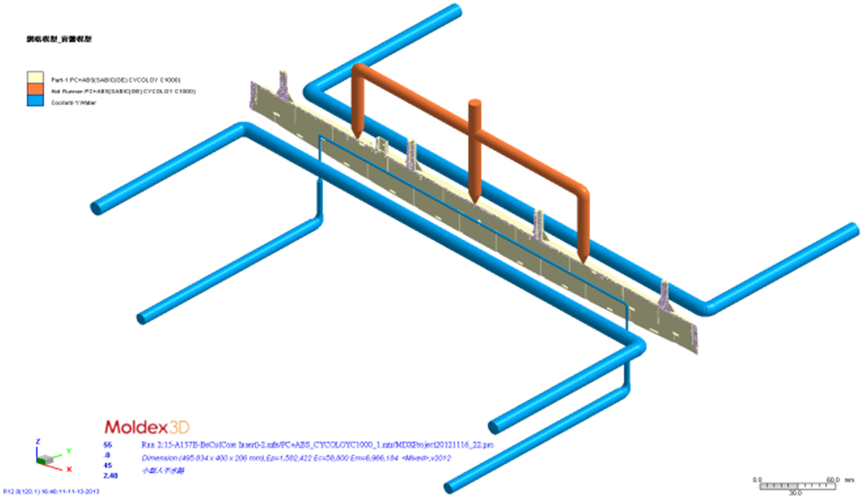

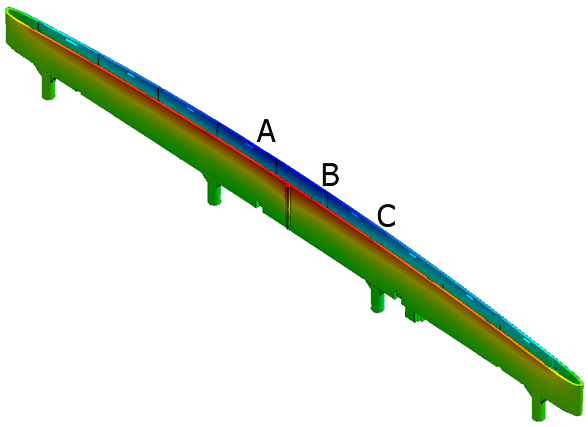

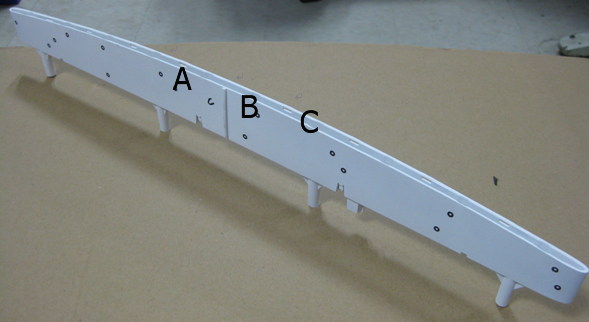

รูปที่ 1 ชิ้นส่วนไฟเบรกท้ายรถ ( Third Brake Light ) |

|

- ปรับปรุงการหดตัวมากกว่า 30% ของชิ้นงาน

- ลดเวลา และความลำบากในการประกอบชิ้นส่วน

ความท้าทาย

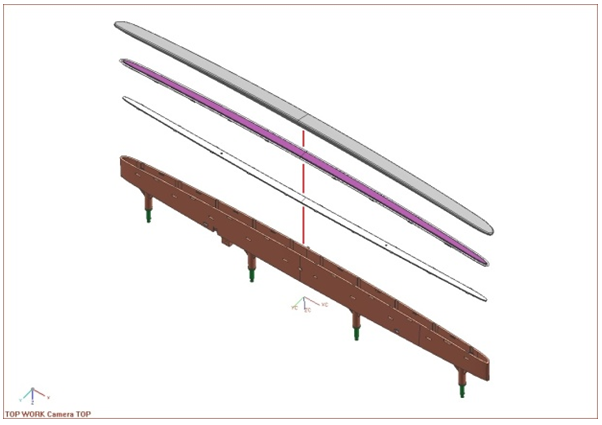

เนื่องจากชิ้นงานถูกออกแบบให้มีลักษณะเป็นช่องว่างแคบๆ ปัญหาการหดตัวจึงเกิดขึ้นเมื่อฉีดขึ้นรูปชิ้นงานจริง (รูปที่ 3 จุด A) ส่วนที่หดตัวไม่เพียงส่งผลกระทบต่อรูปลักษณ์ชิ้นงานเท่านั้น แต่ยังส่งผลขั้นประกอบส่วนที่เป็นฝาครอบไฟ และฐานไฟทำได้ยากขึ้น (รูปที่ 4) ซึ่งก่อให้เกิดปัญหาการติดตังแผงวงจรไฟฟ้าในภายหลัง

|

|

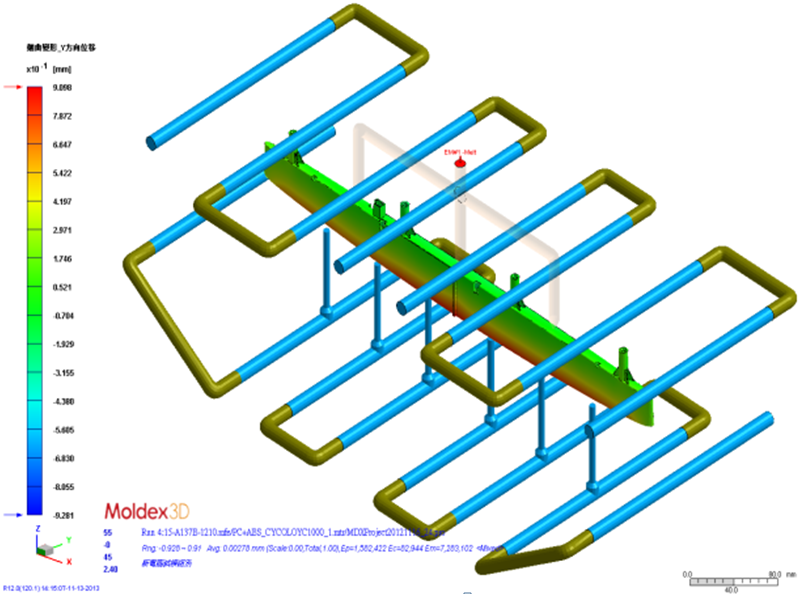

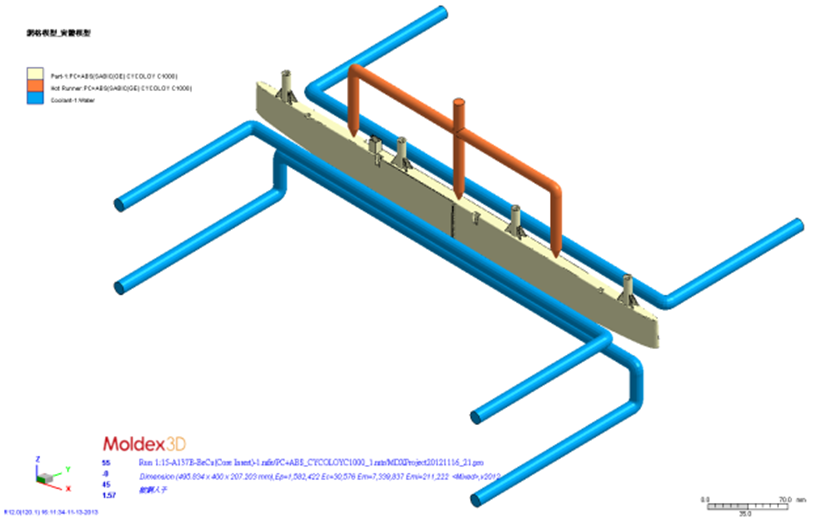

ในการออกแบบดั้งเดิม ปัจจัยหลักที่ทำให้ชิ้นงานเสียรูป คือ ปัญหาความแตกต่างของอุณหภูมิแม่พิมพ์ ซึ่งทำให้เกิดการหดตัวที่รุนแรงรอบๆ บริเวณตรงกลางของชิ้นงาน เพื่อแก้ปัญหาชิ้นงานหดตัวและปรับปรุงการระบายความร้อนให้สมดุลมากขึ้น โดยออกแบบชิ้นงานใหม่ 2 รูปแบบ ได้แก่

1. ทดแทนวัสดุที่เป็น Part Insert จากเหล็กกล้า P-5 (P-5 Steel)เป็นเบอริลเลียม คอปเปอร์ (Beryllium Copper) (รูปที่ 5(b))

2. แบบช่องหล่อเย็นขนาด 3 มม. ในส่วนที่เป็น Part Insert ที่ทำด้วยเหล็กกล้า P-5 (P-5 Steel) (รูปที่ 5(c))

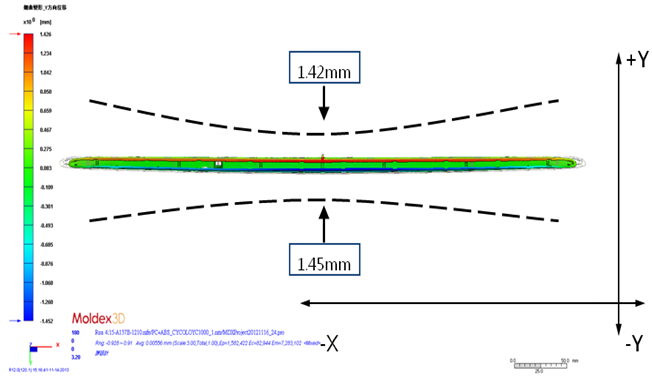

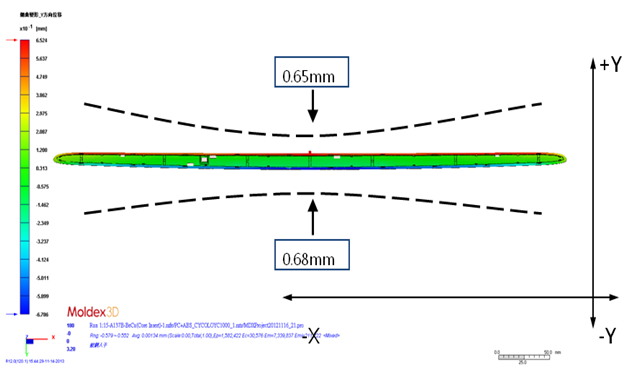

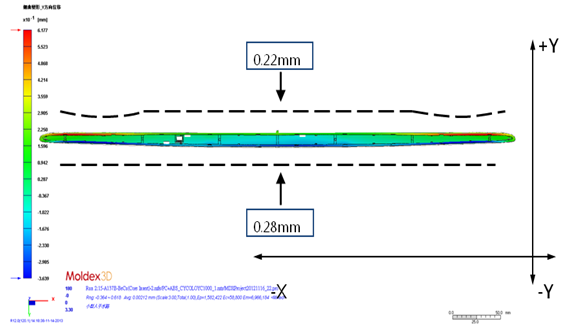

ระยะที่เกิดระหว่างปลายทั้งสองของชิ้นงาน และการหดตัวที่เกิดขึ้นที่ตรงกลางของชิ้นงาน (รูป 6(a)) อย่างไรก็ตาม เนื่องจากผลของการออกแบบจำลองด้วยโปรแกรม Moldex3D โดยการออกแบบแบบที่ 1 (รูป 6(b)) มีการระบายความร้อนที่ไม่สมดุล และระยะ Y เกิดการหดตัว จึงมีการปรับปรุงการออกแบบให้ดีขึ้นในแบบที่ 2 (รูป 6(c)) พบว่าแบบที่ 2 เหมาะสมที่สุ

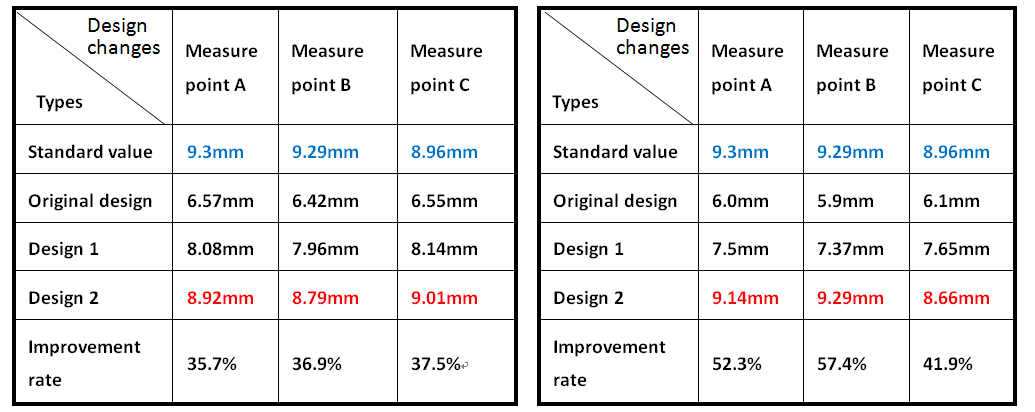

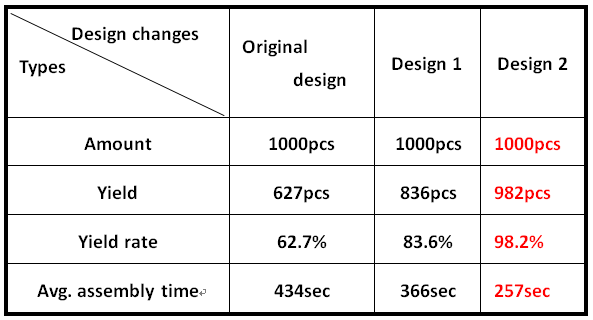

นอกจากนี้ เมื่อเปรียบเทียบผลจากการวิเคราะห์ด้วย Moldex 3D และผลจากชิ้นงานจริงพบว่า แบบที่ 2 ให้ประสิทธิภาพการหล่อเย็นดีที่สุดของทั้งสามแบบ เมื่อทดลองประกอบชิ้นงานจริง 1000 ชิ้นโดยเปรียบเทียบจากการออกแบบทั้งสามแบบ (ดังรูป 7(a) และ 7(b)) พบว่าแบบที่ 2 สามารถปรับปรุงปัญหาการหดตัวถึง 57.4% และให้อัตราการผลิตเพิ่มขึ้น 98.2% (ตารางที่ 1 และ 2) อีกทั้งยังใช้เวลาในการประกอบชิ้นงานลดลงจาก 434 วินาทีเหลือ 257 วินาที จึงสรุปได้ว่า โปรแกรม Moldex3D สามารถให้ผลที่แม่นยำ และช่วยให้บริษัท TYC ปรับปรุงระบบหล่อเย็นให้เหมาะสม สามารถแก้ปัญหาการหดตัวของคุณภาพชิ้นงานได้อย่างมีประสิทธิภาพ

ตารางที่ 1 แสดงการเปรียบเทียบผลที่ได้จากการวิเคราะห์ด้วย Moldex3D และชิ้นงานจริง

ตารางที่ 1 แสดงการเปรียบเทียบผลที่ได้จากการวิเคราะห์ด้วย Moldex3D และชิ้นงานจริง

ตารางที่ 2 แสดงการเปรียบเทียบอัตราการประกอบชิ้นงาน และเวลาที่ใช้ในทั้งสามแบบ

ตารางที่ 2 แสดงการเปรียบเทียบอัตราการประกอบชิ้นงาน และเวลาที่ใช้ในทั้งสามแบบ

ผลการทดสอบ

จากการวิเคราะห์การจำลองชิ้นงานด้วยโปรแกรม Moldex3D นอกจากจะทำให้บริษัท TYC เข้าใจถึงอุณหภูมิแม่พิมพ์ที่ส่งผลโดยตรงต่อการหดตัวของชิ้นงานแล้ว การจำลองนี้ยังช่วยลดปริมาณชิ้นงานที่เกิดปัญหา และเพิ่มอัตราการผลิตได้มากถึง 98% ซึ่งบรรลุเป้าหมายที่ตั้งไว้ตั้งแต่ต้นไม่ว่าจะเป็นการลดเวลา และลดต้นทุนการผลิต ในกรณีนี้แสดงให้เห็นว่าการวิเคราะห์ด้วยแบบจำลอง Moldex3D มีความน่าเชื่อถือสามารถนำไปอ้างอิงและประยุกต์ใช้ได้จริงกับการปรับปรุงผลิตภัณฑ์อื่นๆ ของบริษัท TYC ในอนาคต

|

|