- 고객 : KOPLA

- 국가 : 한국

- 산업 : 자동차

- 솔루션 : Moldex3D Advanced 솔루션, 유동 분석 모듈, 보압 분석 모듈 Pack, 냉각 분석 모듈 Cool, 변형 분석 모듈 Warp, 섬유 배향 모듈 Fiber, FEA인터페이스 기능 모듈, 다재 사출 성형 MCM

개요

대다수의 성형업체는 HTN(High-Temperature Nylon, 고온 나일론)을 사용해 자동차 서모스탯 하우징을 제조한다. HTN재료의 사출 성형은 매우 높은 몰드 온도와 용융 온도 하에서 사출되기 때문에, 냉각시간을 단축시키는 과제에 직면하게 된다.

이 사례의 분석 목적은 서모스탯 하우징 생산에 필요한 냉각 시간을 단축하고, 고객이 그 성형 매개변수와 냉각 채널을 최적화하도록 지원하는 데에 있다. Moldex3D 시뮬레이션 분석을 통해 KOPLA는 인서트 재료와 냉각 채널의 변경으로 인한 이점을 검증하고, 냉각시간을 성공적으로 단축시켰으며, 고객의 요구를 충족시켰다.

도전

- 냉각시간 단축

- 고객이 제품 제조 중의 성형 매개변수와 냉각 채널을 최적화하도록 지원

솔루션

Moldex3D기계 모드를 사용해 시뮬레이션 분석을 실제 사례에 더욱 근접하도록 설정하고, Moldex3D냉각 분석을 통해 필요한 냉각시간을 예측한다.

효과

- Moldex3D 냉각 해석으로 냉각 시간 85초에서 28초로 단축함.

- Moldex3D기계 모드가 시뮬레이션을 실제 고객의 사례에 더욱 근접시킨다.

- 해석 변수 대한 영향을 이해한다.

사례 연구

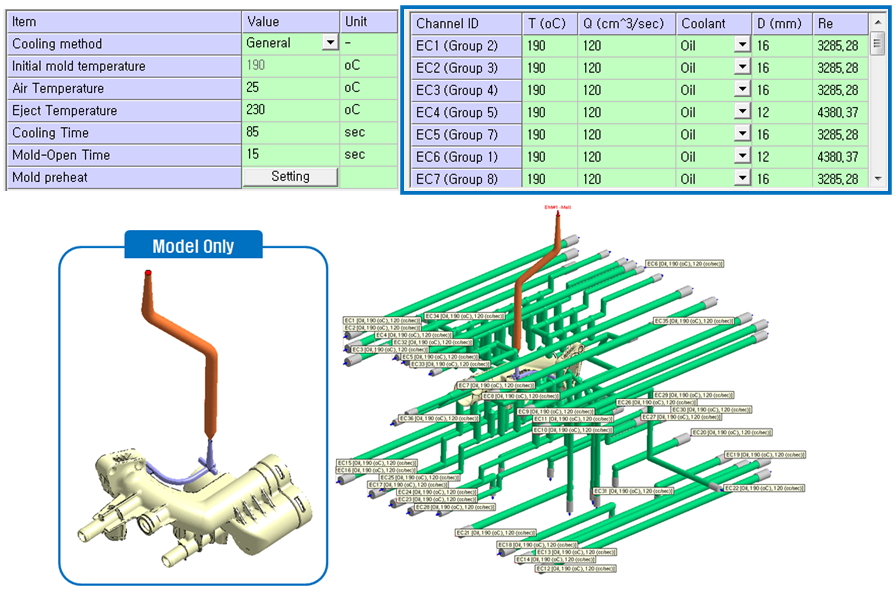

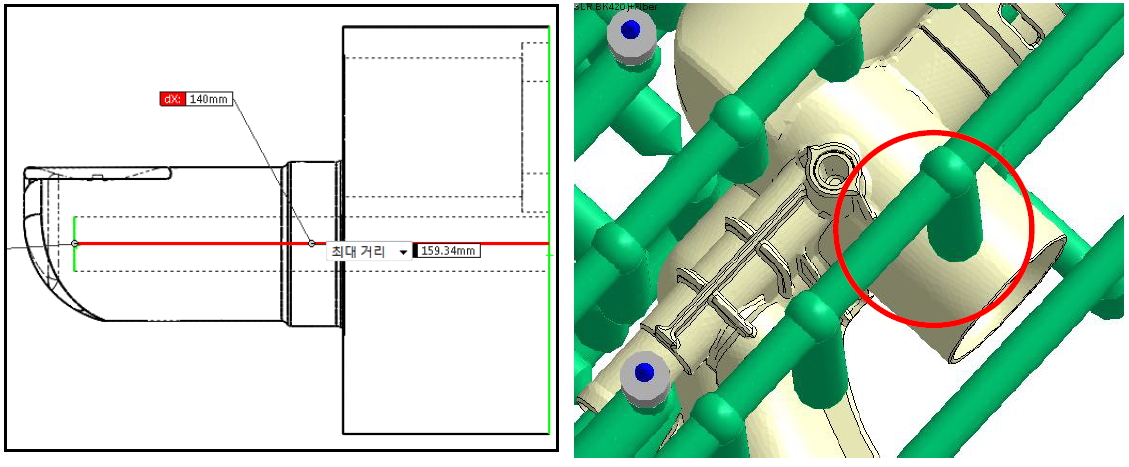

KOPLA는 해당 서모스탯 하우징 제품의 성형 과정 중에 필요한 냉각시간을 단축시켜야 했지만 (초기 설정 85초), 제품 온도가 과도하게 높아서 발생하는 문제를 방지하기 위해 충분한 냉각을 확보해야 했다. 따라서 KOPLA는 Moldex3D기계 모드를 사용해 냉각 회로 설계, 냉각 분석, 실제 성형 과정 시뮬레이션, 초기 설정 검증(그림 1)과 설계 변경을 진행해서 필요한 냉각시간을 획득했다.

Fig. 1 서모스탯 하우징의 성형 매개변수와 냉각 채널 설계

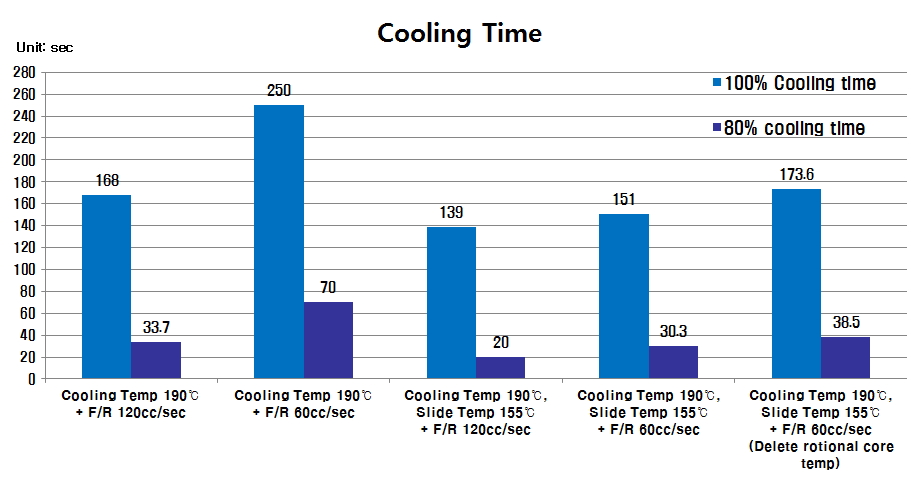

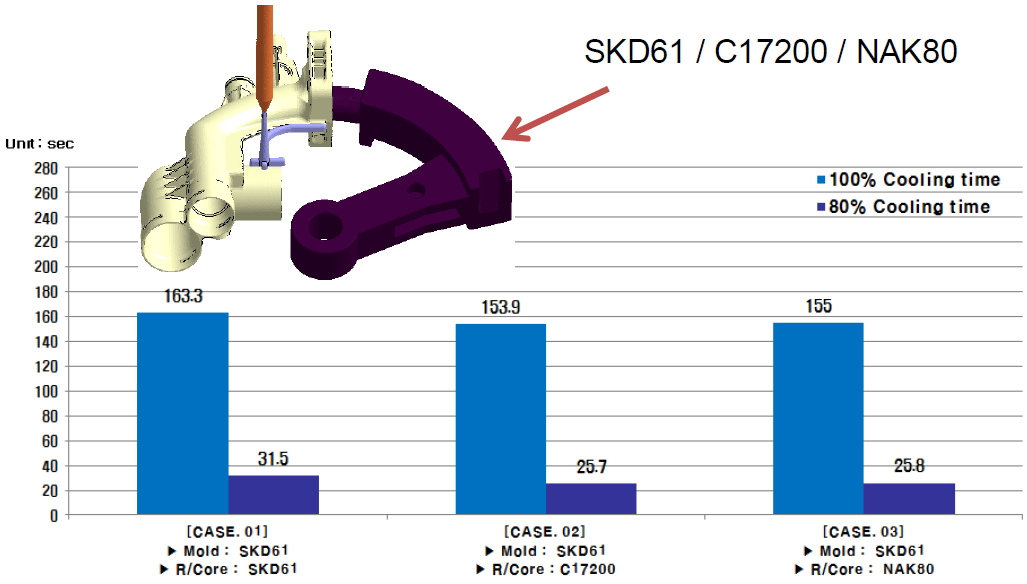

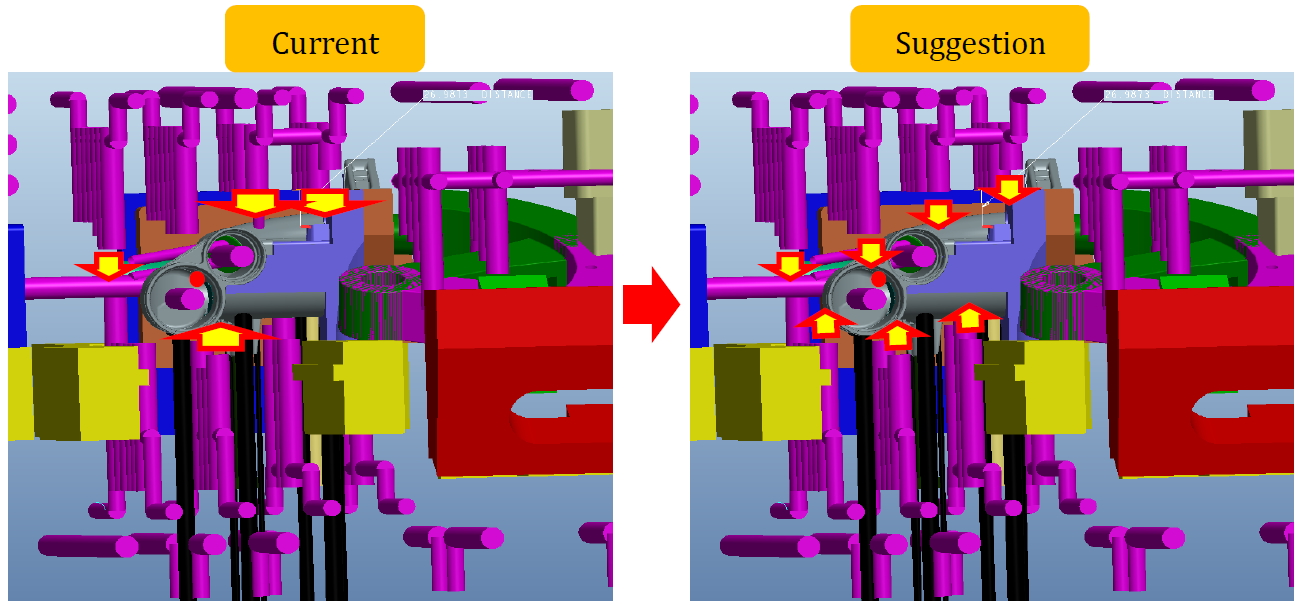

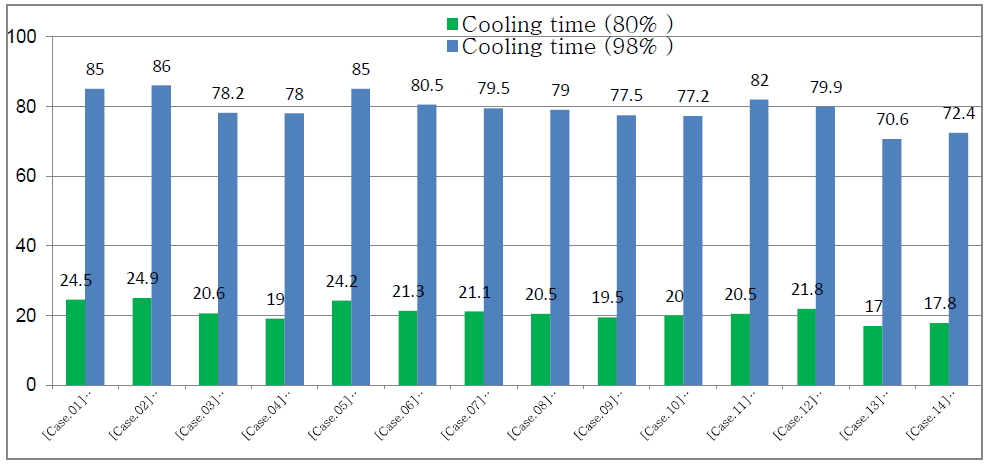

Moldex3D의 검증을 통해 필요한 냉각 정도는 80%에 불과하기 때문에, 초기 설정의 85초 냉각시간이 분명히 너무 높다는 것을 알게 되었다 (그림 2). 인서트 재료를 교체하고 (그림 3) 냉각 시스템 속의 냉각(배플) 길이를 연장한 후 (그림 4), Moldex3D의 냉각 분석 결과는 필요한 냉각시간이 더 단축된 것으로 나타났다 (그림 5).

Fig. 2 다양한 냉각 조건 및 환경 하에서 필요한 예상 냉각시간

Fig. 3 다른 인서트 재료로 교체한 후 필요한 예상 냉각시간

Fig. 4 배플형 냉각 채널 길이의 설계 변경

Fig. 5 다른 조합의 냉각 솔루션 하에서 필요한 예상 냉각시간

Moldex3D 냉각 분석을 통해 초기 설계와 설계 변경 (다른 냉각 회로 설계 및 인서트 재료) 후에 필요한 냉각시간이 검증됨에 따라, 냉각시간을 원래의 85°C에서 거의 28°C까지 낮출 수 있기 때문에, 제조 과정 중의 비용을 크게 절감할 수 있다는 사실을 발견할 수 있었다.

결과

Moldex3D는 뛰어난 냉각 분석 외에도 냉각 후에 기타 유체 분석 소프트웨어에 각 노드의 온도 데이터를 제공하고, 기계 모드 인터페이스를 통해 시뮬레이션 분석을 실제 제조에 더욱 근접시킬 수 있다. 최종적으로 KOPLA고객은 Moldex3D의 성능에 대해서도 매우 만족했고, Moldex3D를 몰드 가공 및 냉각 등 프로그램 검사 도구로서 내부 개발 프로세스에 포함시킬 계획이다.