EMC(Epoxy Molding Compounds, 에폭시성형복합재)는 열경화성 플라스틱 재질로서, IC 캡슐화공정에 폭넓게 사용되고 있다. 캡슐화공정의 충진단계 중, 폴리머 체인의 교차결합(cross-link)이 온도가 상승함에 따라 발생된다. 교차결합 반응이 어떤 온도에 도달하면 EMC 캡슐화가 경화하기 시작하여 궁극에는 보다 우수한 기계적 성질에 도달하고 최종제품의 안정화를 이룰 수 있다. 그러나, 많은 경우, EMC 용융액은 금형캐비디가 완전히 충진 될 때까지도 온전히 경화되지 않을 수 있다. 따라서, 성형후 경화공정을 적용하는 것이 경화 공정을 가속시키는 하나의 해결안이 된다. 가열된 오븐 내에 캡슐화된 유닛(units)을 굽는 것은 통상적으로 사용되는 성형후 경화방법의 하나인데, 유닛이 온전히 경화된 후, 냉각을 통해 온도가 내려가게 된다. 이 공정 중, EMC 부피는 교차결합의 효과로 수축하게 된다. 더구나, 캡슐화된 유닛의 각 요소의 열팽창계수가 서로 달라, 바람직하지 못한 변위문제가 이 공정에서 가장 쉽게 발생된다. 변형문제가 너무 심해지면, 캡슐화된 유닛의 내부 미세구조가 손상을 입고, 크랙이 생기거나 기능을 상실하게 된다.

상기 문제를 직접적으로 해결하기 위하여, Moldex3D의 성형후 경화해석(post-mold curing analysis)으로 포괄적인 시뮬레이션 결과를 얻어, 사용자가 잠재적인 변형문제를 예측할 수 있다. Moldex3D는 최종변형해석을 정확히 예측한다. 즉 온도에 따른 변형변화의 변분량과 전체 성형후 경화 공정 중 정압 상태에서의 경화수준을 고려하여 해석한다. 이것은 유닛이 오븐에 들어간 때부터 상온까지 냉각될 때까지를 의미한다. Moldex3D의 성형후 경화 해석을 다음과 같이 이중레이어 판 모델을 사례로 보여준다(그림1):

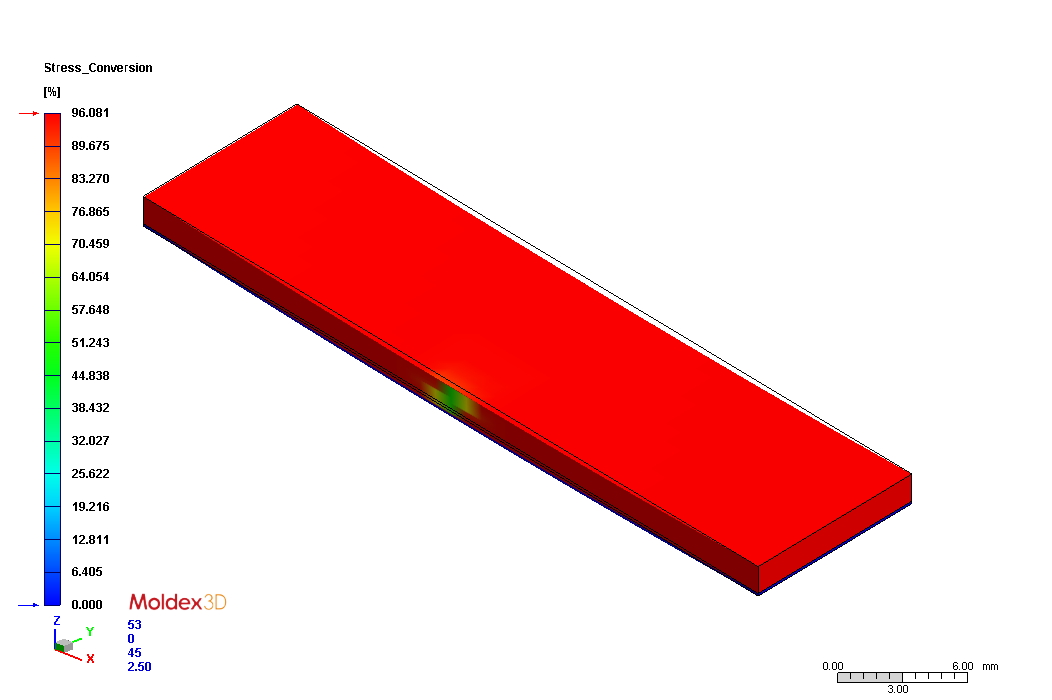

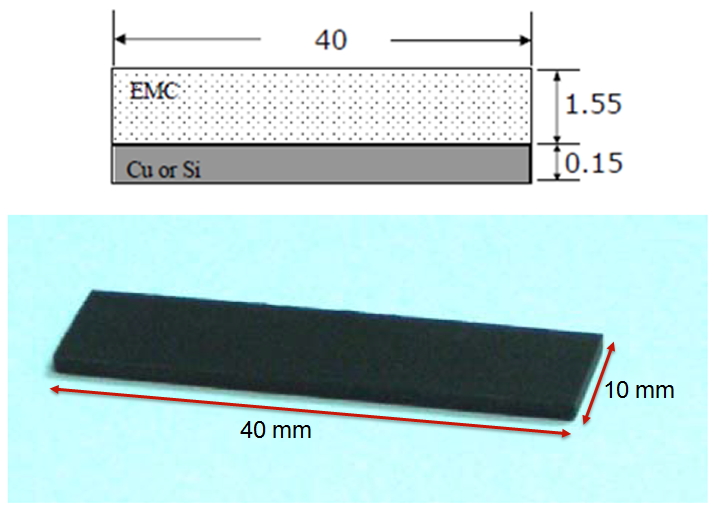

그림1. 이중레이어 판 모델의 형상; 본 사례에서 사용된 재질은 EMC-Cu임.

그림1. 이중레이어 판 모델의 형상; 본 사례에서 사용된 재질은 EMC-Cu임.

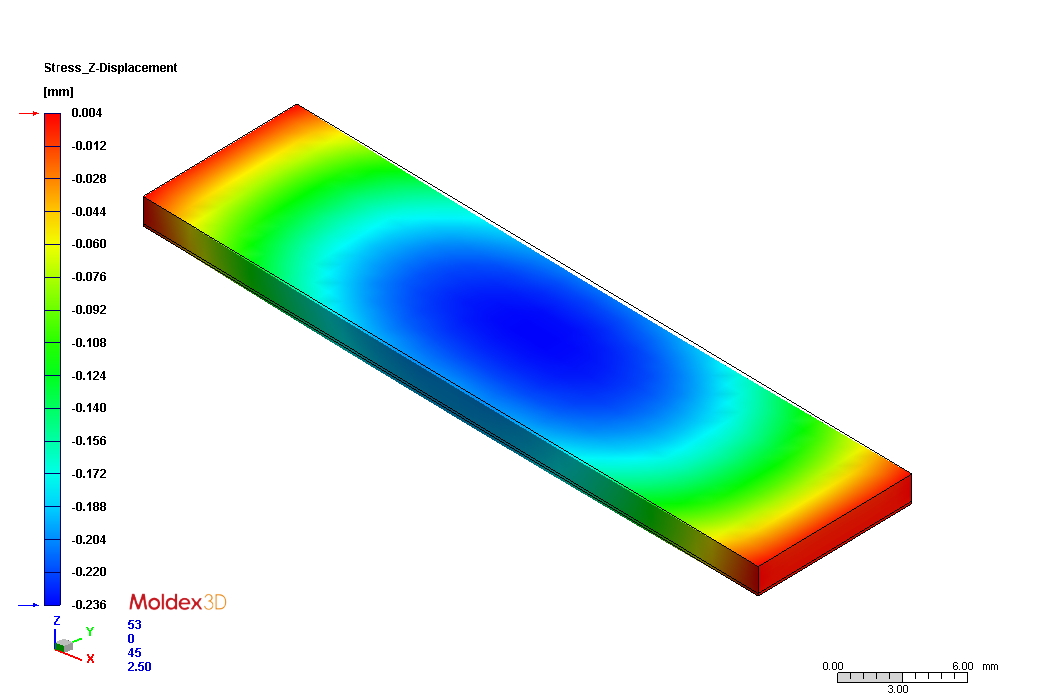

본 사례의 경우, 해석 후 시험을 수행하였다. 시험결과는 Z축 방향의 부품 최종변형이 경화 후 공정 말단에서 0.32mm ( 약 23,000 초에서)이며 해석결과는 최종품의 변위가 0.354 mm 로서, 시험결과와 매우 근접한다(그림 4). Moldex3D의 해석으로만 볼 때, 유닛이 오븐에 놓여지기 전 부품 변위의 주요인은 경화수준을 올려 야기되는 부피 수축율이다(그림 3). 반면 이 기간 동안 Z축 방향의 변위는 0.236mm 이다. 유닛이 오븐에 놓여진 후, 부품변형의 주요인은 점탄성으로 기인된 응력완화로 대치된다 (캡슐화된 유닛은 이번에는 온전히 경화됨). 이 단계에서, 부피수축은 내부응력만의 완화(release)로 기인되며, 그 변형량은 0.118 mm 이다. 따라서, 해석에서의 최종품의 변형은 2개의 변형량을 합한 수치가 된다.

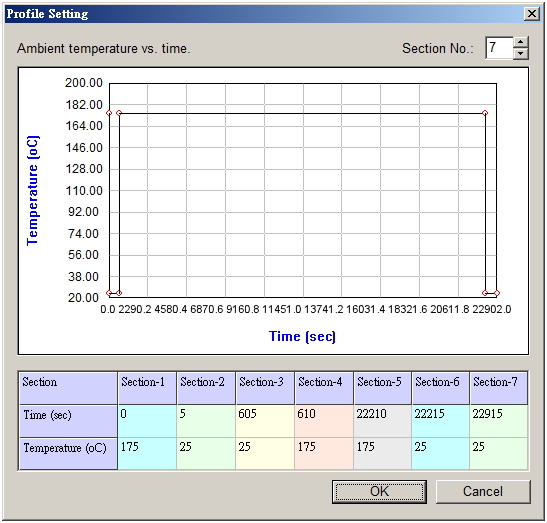

그림2. 상기 이미지는 성형후 경화 공정 중 대기온도의 변화를 나타낸다. 캡슐화된 유닛은 초기 대기온도 상태에 있고,

그림2. 상기 이미지는 성형후 경화 공정 중 대기온도의 변화를 나타낸다. 캡슐화된 유닛은 초기 대기온도 상태에 있고,

오븐에 넣어, ECC 구성품을 완전히 교차결합 시키기 위한 온도인 175도까지 가열시킨다. 그 다음,

오븐에서 6시간 후, 캡슐화 유닛은 오븐에서 꺼내 대기온도(25℃)에서 냉각된다.

그림3. 상기 이미지는 응력변환과 오븐에 넣기 전 부품변위에 대한 해석결과를 나타낸다.

그림3. 상기 이미지는 응력변환과 오븐에 넣기 전 부품변위에 대한 해석결과를 나타낸다.

IC 유닛이 거의 완전히 교차결합하였고(96%), Z축 방향 변위량이 0.236 mm 이다.

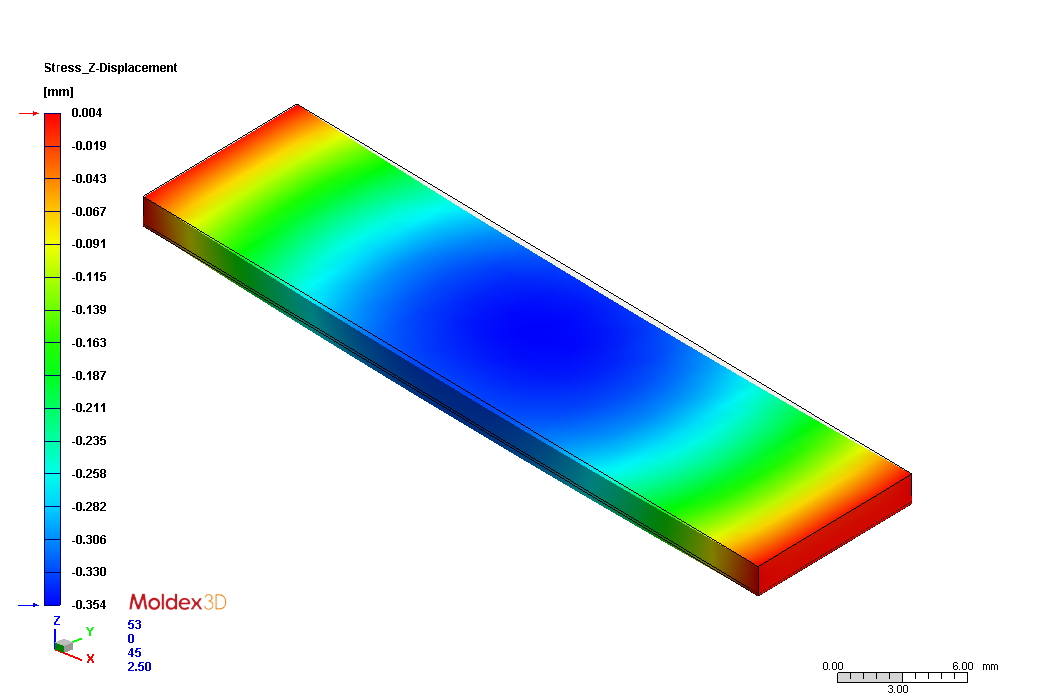

그림4. 상기 이미지는 IC 유닛을 오븐에서 대기로 꺼낸 후, 성형후 경화 공정 끝에서의 Z축 방향 변형이다.

그림4. 상기 이미지는 IC 유닛을 오븐에서 대기로 꺼낸 후, 성형후 경화 공정 끝에서의 Z축 방향 변형이다.

최종변형의 해석결과는 0.34 mm 로 시험결과에 아주 근접한다.

요약하면, 본 사례의 목표는 캡슐화된 유닛 안쪽의 폴리머가 완전히 교차결합이 되고, 성형후 경화 공정 중 내부응력이 완전히 사라질 때, 제품의 변형에 대한 변화를 검토하고자 한 것이다. 해석결과와 시험결과 모두 주 변형량이 교차결합 공정에서 비롯됨을 알 수 있다. 이러한 통찰력을 기반으로, 결론을 내리자면, Moldex3D 로 성형후 경화 단계에서의 변형거동을 가시화시킴으로써 신뢰성 있고 깊은 이해를 할 수 있다. 따라서, 사용자는 Moldex3D의 성형후 경화 해석을 적용하여, IC패키징에 대한 설계와 제조에서, 제품의 과도한 변형을 회피하는 데 보다 우수한 배열을 할 수 있게 된다.