- 고객: Synventive Molding Solutions

- 국가: 미국

- 산업: 핫 러너

- 솔루션: Moldex3D Advanced

(출처: https://www.synventive.com/)

개요

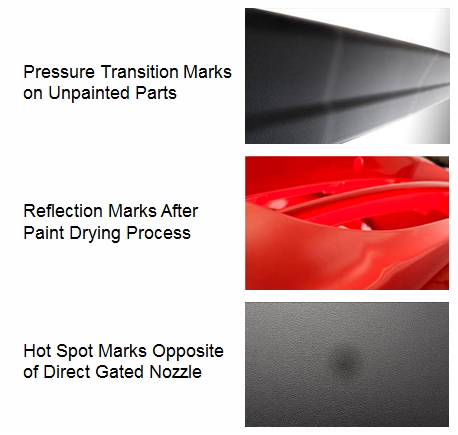

시퀀셜 밸브 게이트 시스템은 통상 대형 사출 성형 제품 제작 시 표면 품질 상승을 위해 사용된다. 그러나 이 기술은 제작 과정 중 아직 색이 입혀지지 않은 제품에 응력 잔류 현상을 발생시기기 때문에, 색을 입히고 건조 시킨 후 광택이 불균일 하게 되는 문제를 야기한다. 또한, 게이트 노즐 반대편에 열 마크(그림1)를 생성하게 되어, 제품 결함으로 인한 막대한 비용 손실을 초래한다. 전통적인 개폐식 제어 밸브 핫 러너 시스템과 비교할 때, Synventive의 activeGate 기술은 밸브핀의 경로, 속도, 가속도 등에 대해 더욱 뛰어난 제어 시스템으로 커버한다. Moldex3D는 이러한 고급 제어 시스템을 시뮬레이션 하며, 성형 고객이 이와 관련한 제품의 결함을 예측하고 방지할 수 있도록 돕는다.

그림1 표준 시퀀스 밸브 게이트에서 흔히 발생하는 성형 결함

그림1 표준 시퀀스 밸브 게이트에서 흔히 발생하는 성형 결함

목표

- 시퀀스 밸브 게이트를 사용해 사출된 제품에서 흔히 발생하는 성형 결함을 해결

- 몰드를 새로 생성하거나 가공하지 않고 성형 문제를 해결

해결안

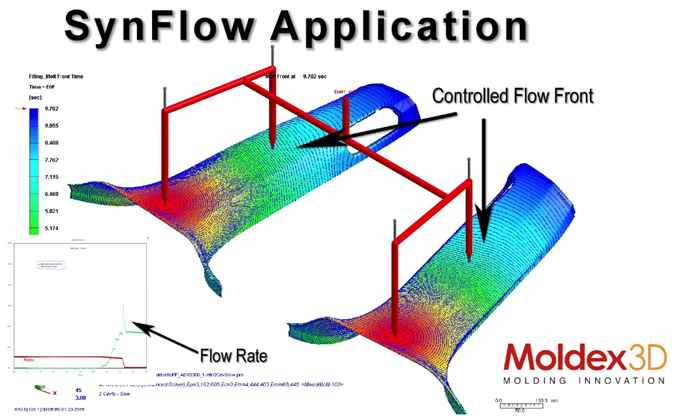

Moldex3D Advanced를 이용해 표준 시퀀스 밸브 게이트 시스템을 시뮬레이션하고 성형 시 나타나는 결함을 찾아낸다. 또한 밸브핀 작동 제어를 통해 제조 공정을 최적화(시퀀스 밸브 게이트 시스템 제어)하고, 나아가 성형 제품 상의 결함을 성공적으로 해결한다.

장점

- 흔히 발생하는 제품의 결함을 조기에 발견할 수 있다.

- activeGate 기술이 제품의 결함을 해결할 수 있는지 확인한다.

- 비용, 시간, 폐기율 모두를 낮출 수 있다.

사례

본 프로젝트의 목표는 표준 시퀀스 밸브 게이트 시스템에 의한 성형 결함 및 결함이 발생할 수 있는 영역을 찾아내고, Moldex3D를 통해 Synventive가 연구 개발 중인 밸브핀 제어 기술(시퀀스 밸브 게이트 시스템 제어)-activeGate를 시뮬레이션 하여 해당 기술을 통해 결함을 해결할 수 있는지 관찰하는 것이다.

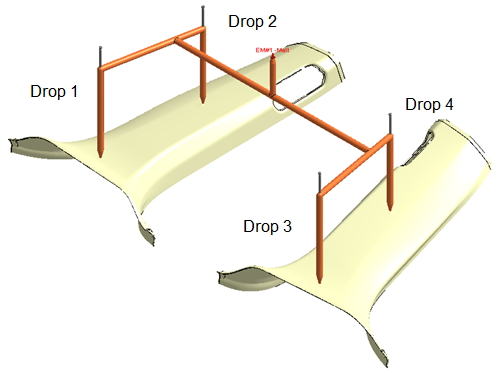

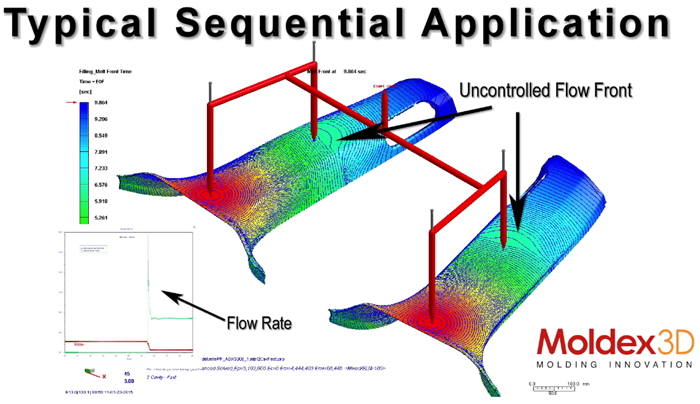

본 사례는 이중 캐비티 설계로 2개의 밸브식 핫 러너 시스템을 포함하고 있다(그림2). 제2그룹 밸브핀(Drop 2 및 Drop 4)은 수지가 제1그룹 밸브핀(Drop 1 및3)이 제2그룹 노즐 후면을 최고 속도로 통과될 때 개방되며, 이때 제2그룹 노즐의 플라스틱은 고압으로 압축되며 캐비티 속으로 흘러 들어온다. 소프트웨어는 이를 통해 다음 잠재적 문제를 예측한다. 첫 째, 유동 선단의 속도가 제1그룹 노즐로부터 들어온 것보다 높을 경우, 등위면에서 유동 선단 과대 현상을 발견할 수 있으며, 제1그룹과 큰 차이가 있는 경우에는 응력 잔류 현상을 발생시킬 수 있다.

둘 째, 일부 플라스틱은 다시 되돌아와 고밀도 영역을 생성하는데 이러한 상황은 차이가 작은 등위면에서 발견될 수 있다. 이상의 상황들은 제품 측면에 수지의 적체 현상을 유발할 수 있다(그림3). 제품 완성 후 외관상으로는 문제가 없어 보일 수 있지만, 제품의 도장이 마른 후에는 수지의 밀도가 높은 부위의 수축이 기타 영역과 달라 광택 불균형 문제가 나타나게 된다. 이 뿐만 아니라 캐비티 진입 시 금형 벽에 이미 고화된 플라스틱이 고압으로 인해 쉽게 녹아 내리며 열 마크가 나타날 수 있다.

그림2 핫 러너 시스템 설계

그림2 핫 러너 시스템 설계

그림3 원본 시퀀스 밸브핀 작동 설정, 제어할 수 없는 유동 선단 생성

그림3 원본 시퀀스 밸브핀 작동 설정, 제어할 수 없는 유동 선단 생성

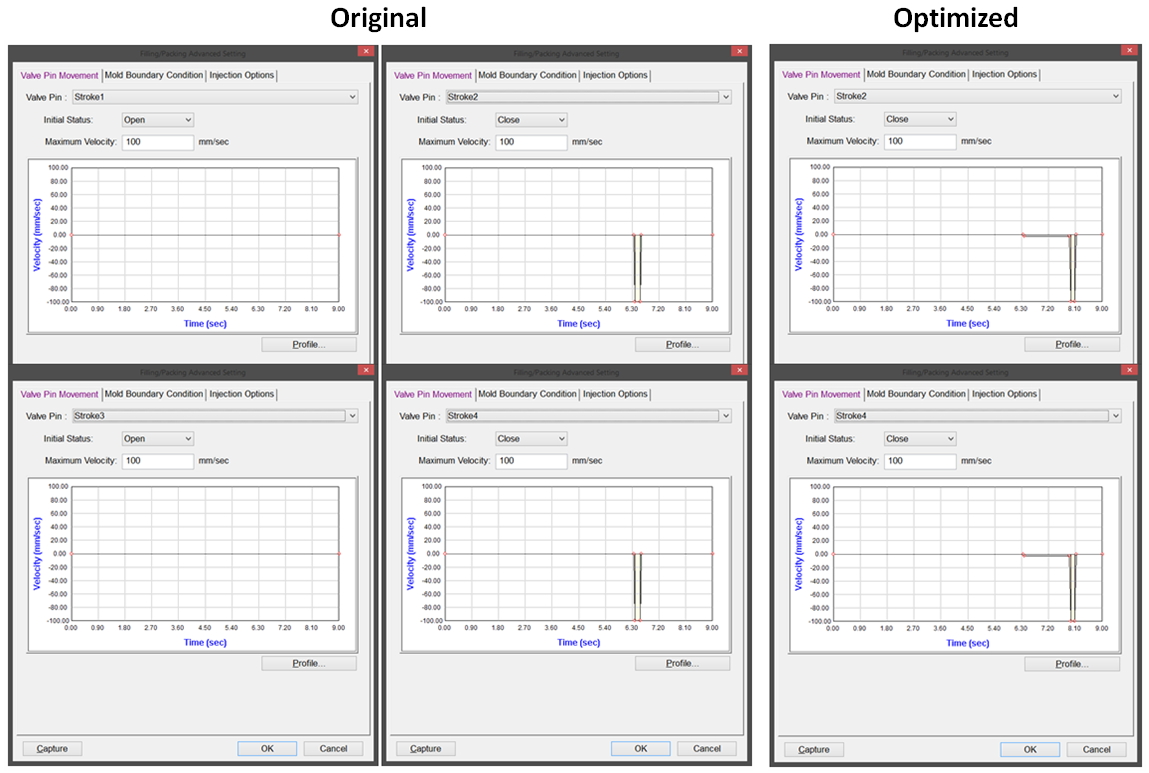

이에 Synventive는 설정을 변경하여 제2그룹 노즐의 밸브핀 속도 및 가속도를 제어했다. 제2그룹 노즐(Drop 2 및 Drop 4 포함)을 더 이상 최고 속도로 개방하지 않고 6.35초(그림4)에 속도를 제어하여 제2그룹 노즐과 전체 시스템의 압력차를 줄인 것이다. 이렇게 함으로써 제2그룹 노즐의 유동 선단 역시 제1그룹에 비해 지나치게 크지 않게 되었고, 플라스틱이 되돌아와 국부성 밀도 과대 및 러너 게이트 반대편 플라스틱의 재용융 등의 문제 또한 해결할 수 있었다. 설계 변경 후의 시뮬레이션은 전체 제품의 등위면이 균일하게 변했음을 보여준다(그림5).

그림4 오리지널 설계 및 개선 후의 설계, 빠른 속도 및 느린 속도로 밸브 게이트 작동 설정

그림4 오리지널 설계 및 개선 후의 설계, 빠른 속도 및 느린 속도로 밸브 게이트 작동 설정

그림5 시퀀스 밸브 게이트 작동 설정 최적화 후 접착제 파동 제어 가능

그림5 시퀀스 밸브 게이트 작동 설정 최적화 후 접착제 파동 제어 가능

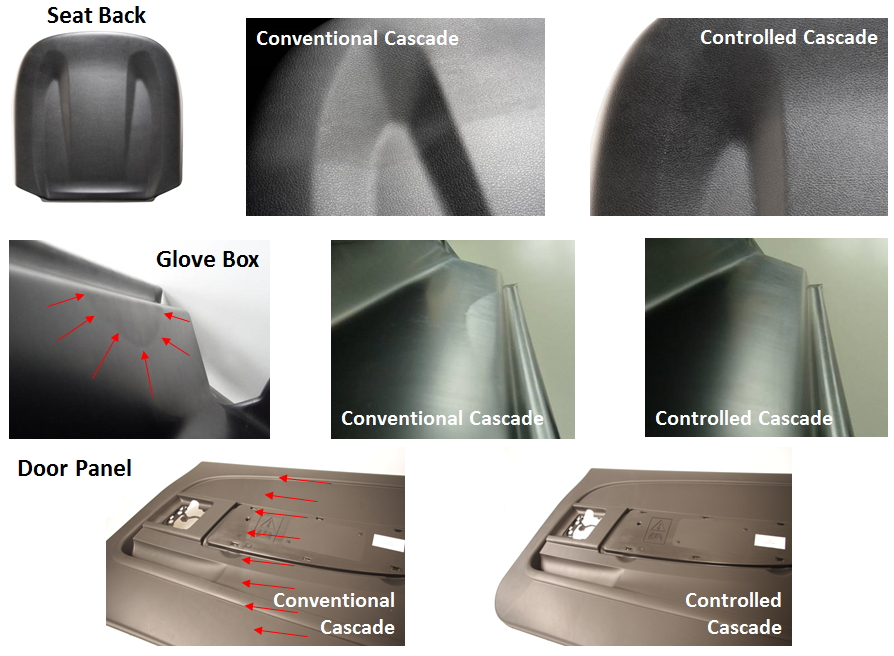

시퀀스 밸브 게이트 시스템을 제어한 후(밸브핀 개방 속도를 늦춰 플라스틱의 캐비티 내 진입을 제어) Synventive는 전통적인 제작 방식과 비교한 제품 품질 개선 여부를 확인하기 위해 의자 등받이, 장갑 박스, 문짝 등 3개의 사출 성형 제품을 제작했다. 결과적으로 전통적인 제작 방식에 의한 제품 결함 문제가 성공적으로 해결되었음을 확인할 수 있었다(그림6).

그림6 실제로 제작된 제품, 시뮬레이션 결과와 일치

그림6 실제로 제작된 제품, 시뮬레이션 결과와 일치

결론

Moldex3D를 이용한 후 Synventive는 금형 개방 전에 표준 밸브핀 작동 설정이 지닌 잠재적인 문제를 확인하고 고급 밸브핀 작동 제어를 통해 시뮬레이션 결과를 바탕으로 시퀀스 밸브 게이트의 설정을 수정할 수 있었다. 유동 선단을 제어함으로써 제품의 결함을 해결하고, 폐기율을 낮추는 동시에 시간과 비용까지 절감할 수 있었다.