射出成形の主な利点の1つは、複雑な形状の製品を大量生産できることです。この製造工程は様々な製品要望に応じて、色々なプラスチック材料で行われてきました。しかしプラスチック材は全ての製品設計の要求に応えられるとは限りません。例えば、金属の持つ特性はプラスチックで代用できません。粉末射出成形 (PIM) は、金属/セラミック材料で作られた複雑な形状の微細精密製品の大量生産に、ユニークなソリューションを提供するもので、近年急激な発展を遂げています。2012年までのPIM の産業界売上は15億ドルと評価され、年間成長率は 15-20% (Powder Injection Molding International)です。また Global Industry Analystsによれば、 世界中の粉末射出成形産業は2017年までに37億ドル規模にまで到達すると予測されています。

粉末射出成形は多くの産業で活用されています。セラミック粉末射出成形はアメリカでは医療製品に広く使用されています。アジアでは金属粉末射出成形工程が家電産業やIT産業で広く使用されています。

通常、PIM工程には4つのステップがあります: (1) 金属あるいはセラミック粉末をバインダーと呼ばれるポリマー混合物に調合し、粉末濃度の高い均質な原料を準備します; (2)原料を射出成形します(green part); (3) ポリマーバインダーを除去します(brown part) (4) 焼結を行い、最終製品になります。しかしこの射出成形工程では、高濃度粉末材料 の金型キャビティへの射出を最適化するのに技術的な課題に直面します。焼結された製品で見つかる欠陥は、射出成形工程で発生する欠陥(ゲートマーク、エジェクタピンマーク、分離線など)です。 しかし脱脂時や焼結時にこのような欠陥を軽減したり、取り除くことはできません。特に焼結時の収縮は、原料やキャビティ内の粉末濃度/密度分布の影響を間接的に受けます。これは結果的に外観不良、内部構造欠陥、反り変形、クラックなどの原因になります。

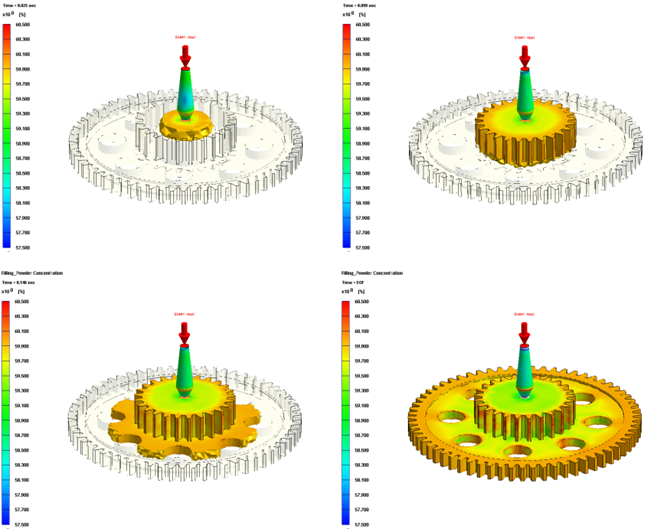

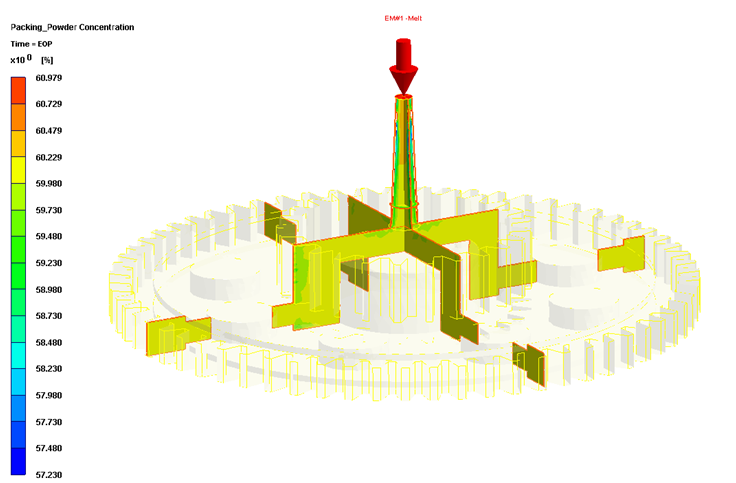

高い製品品質スタンダードを達成するために、Moldex3D 粉末射出成形(PIM)ソリューションが開発されました。これは充填時の粉末濃度の変化を調べることができます。図1、2のように Moldex3D は品質制御機能を提供し、欠陥を最小限にするために成形条件を評価します。Moldex3D PIM シミュレーションソリューションと共に、 Moldex3D Material Lab は原料の材料特性について十分な情報を提供し、PIM工程の総合的なソリューションを提供します。