사출 성형 시뮬레이션 기술의 발전은 제품의 충진 시뮬레이션에서 시작해 러너, 게이트의 충진 분석으로까지 확장되고, 냉각시스템 시뮬레이션까지 가능하게 되었다. 다음으로, 인서트 부품의 영향까지 분석할 수 있게 되었으며, 현재는 전체 몰드 베이스에 시뮬레이션 기술을 적용할 수 있게 되었다. 업계 경쟁이 치열해짐에 따라 실제 몰드 시뮬레이션의 수요는 매우 높아지고 있다. 몰드 설계가 제품의 품질에 미치는 영향은 매우 크다. 예를 들어 냉각시스템 배치는 각 몰드 플레이트의 온도에 영향을 미치는데, 몰드 플레이트의 온도가 균일하지 않은 경우 변형을 일으키기 쉽고 제품 역시 플래시 현상을 유발해 불량율이 높아질 수 있다. 또 다른 경우를 예로 들면, 플라스틱 충진 시뮬레이션을 통해 적합한 air traps 위치를 확인할 수 있다. 몰드가 이러한 위치 근처에서 적당한 분할선, 분할면, 이젝터 분포, 슬라이더 등 양호한 구조를 지니는 경우, 양호한 환기 공간을 확보함으로써 air traps 이나 burn marks 등의 문제가 발생하지 않도록 방지할 수 있다.

고급 사용자의 경우 매우 상세한 시뮬레이션 해석 결과가 필요하기 때문에, 완벽한 몰드 메쉬를 생성해야 한다. 또한 모든 부품과 매칭되는 솔리드 메쉬를 구성하기 위해서는 일반적으로 경험 많은 사용자가 메쉬 생성에 많은 시간과 노력을 소비해야 하기 때문에, 실제 몰드 시뮬레이션 분석이 진행되는 경우는 그다지 많지 않다.

시뮬레이션 분석 진행 시 Moldex3D 전처리기를 활용해 전체 몰드 베이스의 기하학 모형을 가져올 수 있으며, 모든 몰드 부품에 대한 상세한 메쉬 제작을 수행할 수 있다. Moldex3D의 이전 버전인 R14.0에서는 플라스틱과 플라스틱 인서트 부품 접촉면의 비대칭 메쉬 시뮬레이션 지원을 통해 연속적인 분석 결과를 제공함으로써, 사용자가 많은 시간과 노력을 비대칭 메쉬에 할애 할 필요가 없었다. Moldex3D R15.0 버전에서는 비대칭 메쉬 기능이 한층 더 업그레이드 되어, 플라스틱과 플라스틱 인서트 부품, 몰드 베이스 경계면의 실제 메쉬까지 자동으로 생성할 수 있게 되었다. 최신 버전인 Moldex3D R16에서는 더욱 풍부한 비대칭 메쉬 기능을 활용해 몰드 인서트(Mold Insert) 및 몰드 플레이트(Mold Plate) 속성을 추가할 수 있다. 이에는 고정측(Fixed) 몰드 플레이트 및 이동측(Movable) 몰드 플레이트가 포함되며, 비대칭 메쉬 기술을 활용해 자동으로 전체 몰드의 솔리드 메쉬를 생성함으로써 전체 몰드 베이스를 분석할 수 있다.

다음은 비대칭 메쉬를 사용한 전체 몰드 베이스 시뮬레이션 예시이다.

1. 전체 몰드 베이스 모델 구성 및 단순화: 일반적으로 몰드 설계에는 시뮬레이션 분석에 거의 영향을 미치지 않는 작은 부품들이 포함되어 있다. 메쉬 구성요소 및 분석 시간을 줄이기 위해, CAD 시스템에서 나사를 제거하고 나사 구멍을 채우는 등 모델 단순화 작업을 먼저 진행할 수 있다.

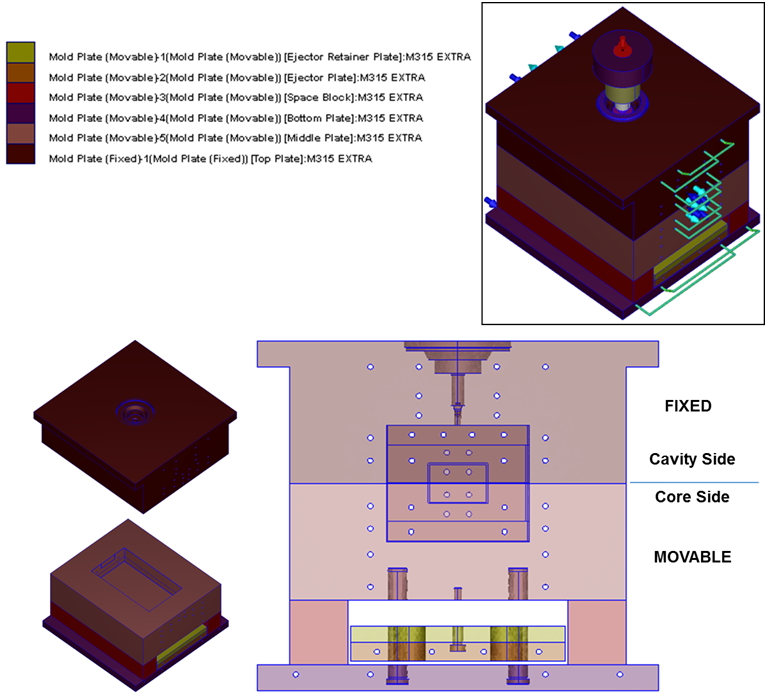

2. 완성된 모델을 Moldex3D Designer BLM으로 가져온 후 속성 설정: 플라스틱 부품, 런너, 냉각수로 및 삽입물과 같은 속성을 하나씩 설정한 후, 새로운 몰드 플레이트 속성을 사용해 고정측 및 이동측 몰드 플레이트를 구성한다. 후속 작업을 통해 속성 설정이 완료된 객체를 간편하게 표시하고 숨길 수 있다(그림 1).

그림 1. 전체 몰드 베이스 모델 및 몰드 플레이트 속성 설정

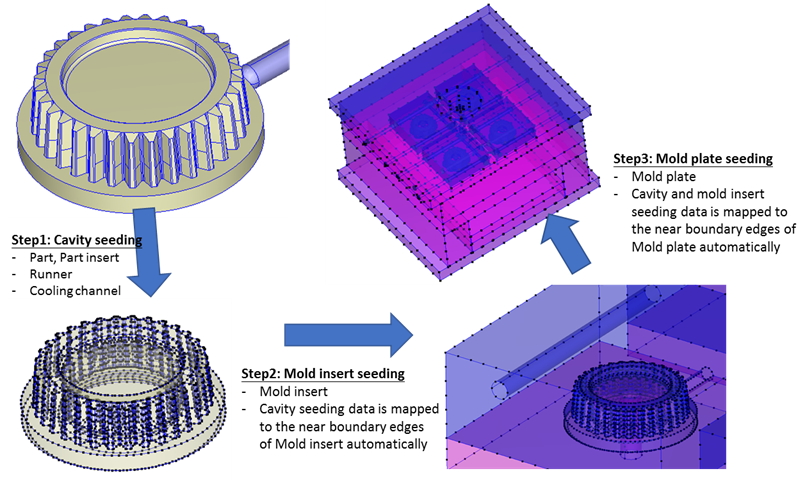

- Node seeding : 캐비티, 삽입물에서 몰드 플레이트까지 순서에 따라 객체를 시딩한다. 새로운 시딩 메커니즘은, 정보를 자동으로 캐비티 또는 몰드 베이스 인서트의 가장자리에서 인서트 또는 몰드 플레이트의 인접한 모서리로 가져온다. 이러한 메커니즘은 다중 객체에 대한 전체 몰드 베이스 모델의 시딩 효율을 향상시키고, 인접 객체의 시딩 밀도 차이가 지나치게 증가하는 문제(Size gap)를 줄여준다(그림 2).

그림 2. 3단계 순서로 시딩 진행 후, 시딩 정보를 다음 객체 분석에 활용

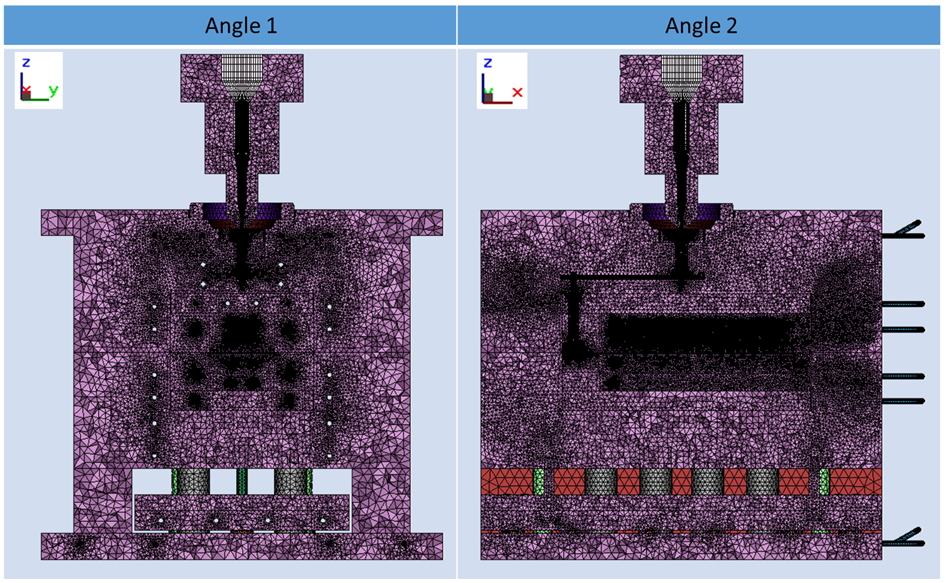

- 솔리드 메쉬 생성: 솔리드 메쉬 생성 버튼을 눌러 전체 몰드 베이스 모델의 솔리드 메쉬를 자동으로 생성한다.

그림 3. 전체 몰드 베이스 모델의 솔리드 메쉬 슬라이스

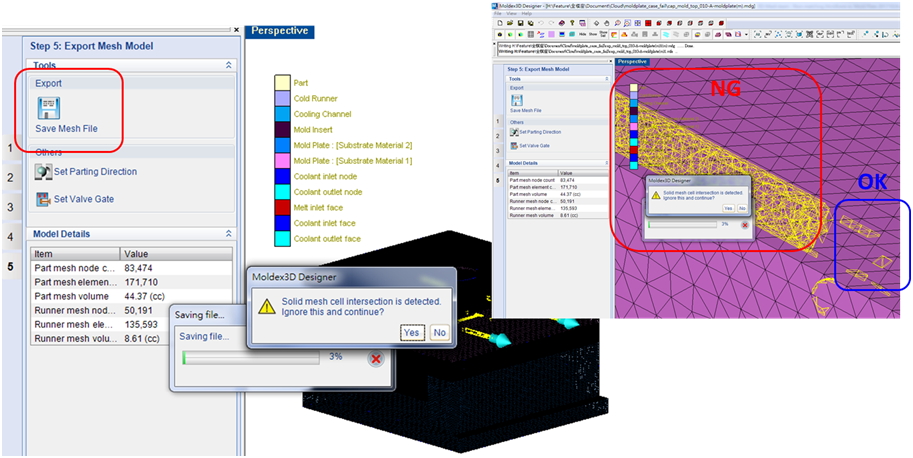

- MFE 파일 출력: 파일 저장 전에 자동으로 검사를 진행하며, 메쉬 간섭 문제가 있을 시 경고가 표시된다. 비대칭 기술은 매우 적은 양의 간섭을 허용할 수는 있으나, 많은 양의 간섭이 발생하는 경우 파이프 라인을 비우지 않은 오류일 수 있으니, 후속 시뮬레이션 분석에서 문제가 발생하지 않도록 반드시 수정해야 한다(그림 4).

그림 4 메쉬 출력 시의 메쉬 간섭 검사

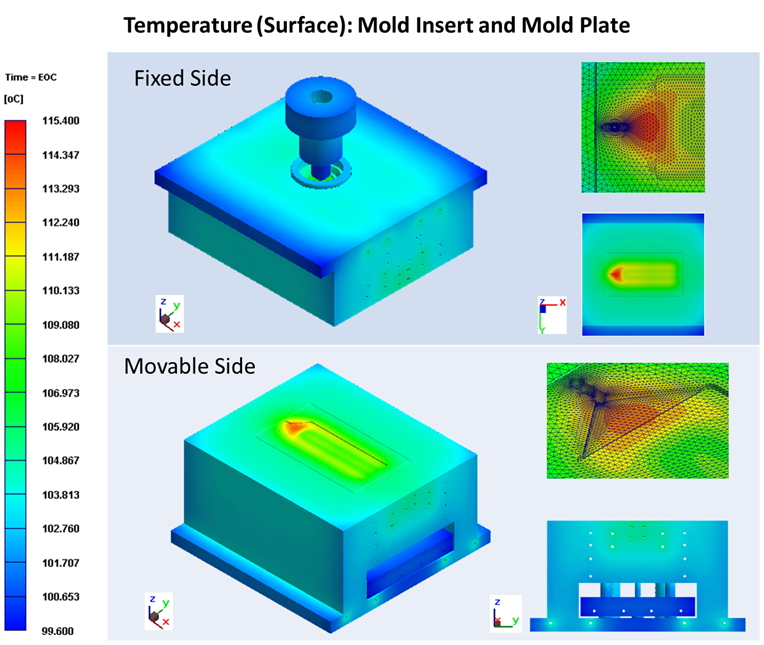

- 시뮬레이션 분석 진행: 본 사례의 제품 원료는 PC, 몰드 플레이트 재료는 M315 EXTRA이다. 기본 설정된 멜트 온도와 몰드 온도는 각각 290°C와 105°C이다. 고정측 몰드 플레이트와 이동측 몰드 플레이트 온도를 관찰한 결과 비대칭 메쉬 모델은 매우 뛰어난 온도 연속성을 가지며, 열을 효과적으로 다른 몰드 플레이트로 전달함을 확인할 수 있었다(그림 5).

그림 5 삽입물과 몰드 플레이트의 온도 분포

Moldex3D R16이 지원하는 전체 몰드 베이스 분석은 전체 몰드 베이스 모델의 실제 몰드 설계 데이터, 몰드 플레이트 속성 추가, 사용자 지정 고정측 몰드 플레이트 및 이동측 몰드 플레이트에 활용할 수 있다. 또한 뛰어난 비대칭 메쉬 기술을 통해 전체 몰드 베이스에 대한 솔리드 메쉬 역시 매우 빠르게 생성할 수 있다. 보다 완벽한 몰드 분석 결과는 고객이 몰드를 설계하는 데 필요한 시뮬레이션 데이터를 제공함으로써 테스트 몰딩 횟수를 줄여준다. 이를 바탕으로 현장의 몰드 개발 속도와의 조화를 통해 제품의 품질을 향상시킬 수 있다.