폴리우레탄 발포 플라스틱은 자동차 산업에서 널리 사용되는 열경화성 플라스틱 재료이다. 다공성, 저밀도, 고강도의 특징을 지녀 자동차 부품 재료 제조에 매우 적합하여 널리 사용되고 있다. 자동차 시트, 후드 내 부품과 인테리어 등에 흔히 사용된다. 폴리우레탄은 우수한 성형성, 가벼운 중량, 긴 사용수명 등 장점을 보유하고 있으며, 기타 열경화성 소재보다 최초 단량체로 전환되기 쉽다. 또한, 열경화성으로 고온에 강해 쉽게 녹지 않는다.

폴리우레탄은 상술한 장점을 보유하고 있지만 발포 플라스틱 가공 과정에서 많은 문제에 직면할 가능성이 있다. 실제로 발포체의 위치는 쉽게 관찰되거나 알기 어렵다. 또한, 발포과정 중 오버플로우 구역에서 폴리우레탄 폐기물이 많이 나올 수 있으므로 반드시 감소 및 회수 수단을 취해야 한다.

상기 문제를 해결하기 위해 CAE 시뮬레이션 기술을 사용하여, 충전과정 중 금형 내의 동적 행위를 먼저 이해할 수 있고, 이를 통해 제품 설계를 최적화할 수 있다. 더욱 전면적인 발포 성형 해석결과를 얻기 위해, Moldex3D는 곧 발행될 Moldex3D R15 버전에서 기존의 열가소성 재료의 미세 발포 성형(MCIM) 분석기능을 열경화성 재료까지 확대했을 뿐 아니라, 발포 동력학의 시뮬레이션을 업그레이드했다. 폴리우레탄 발포 시뮬레이션 해석을 통해 사용자는 제조과정 중 충전과 발포 단계에서 플라스틱의 동적 행위를 이해할 수 있다.

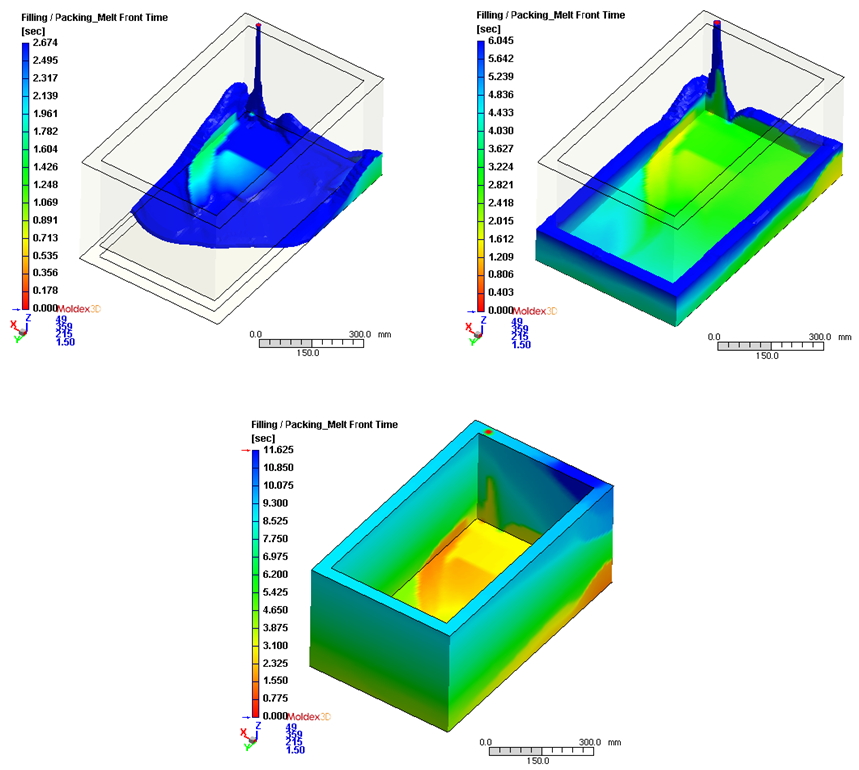

다음은 폴리우레탄 발포 플라스틱 제조공정의 사례 설명이다(그림1). 금형 온도를 60°C, 입구 플라스틱 온도를 30°C로 설정했다. 플라스틱은 처음에 중력의 영향을 받아 충전을 시작할 수 있고, 캐비티의 1/4까지 충전했을 때 입구에 재료를 더는 넣지 않으며, 발포 팽창으로 캐비티가 가득 찬다. 이 과정에서 폴리우레탄은 화학반응으로 이산화탄소를 배출하고, 수지의 점성 역시 가교 반응으로 올라갈 수 있다. 이로 인한 방열 효과로 금형 내 온도가 올라가고, 고온 상황에서 이산화탄소는 계속해서 금형 내부에 폴리우레탄 발포가 가득할 때까지 수지를 방출하게 된다.

그림1. 폴리우레탄 발포 사출성형 과정의 유동선단

그림1. 폴리우레탄 발포 사출성형 과정의 유동선단

폴리우레탄 발포를 위한 Moldex3D의 새로운 시뮬레이션 기능으로 사용자는 충전과 발포 단계에서 열경화성 플라스틱의 동적 행위를 전반적으로 이해할 수 있다. 아울러 Moldex3D가 제공한 해석을 통해 사용자는 중복되는 시행착오를 피할 수 있어, 상당한 시간과 생산 비용을 줄일 수 있다.