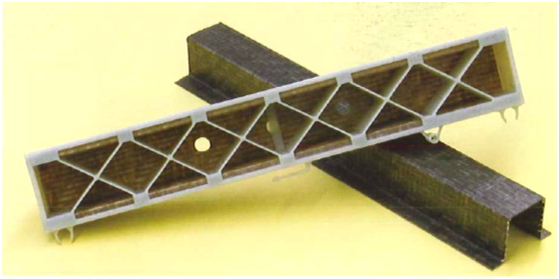

연속 섬유 복합 재료는 제품의 강도를 더욱 높여준다. 이 때문에 다양한 편직물의 라미네이션 설계를 통해 제품의 강도를 높임과 동시에 무게까지 줄일 수 있다. 근래 들어 제품 경량화에 대한 수요가 점점 커짐에 따라, 업계에서는 다양한 연속 섬유 복합 재료 상에 여러 가지 성형 방식을 결합하고 있다. 열성형 과정을 거친 프리프레그(Prepreg)를 삽입 부품으로 사용하면서 프리프레그 자체에 립을 추가하거나 2차 사출 가공을 진행하는 등의 방식으로 제품의 기능을 강화하고 있다. 이를 통해 제품의 구조를 강화하고 경량화 요구를 만족시킬 수 있기 때문이다(그림1).

그림1 열성형 및 사출 복합 성형 제품

그림1 열성형 및 사출 복합 성형 제품

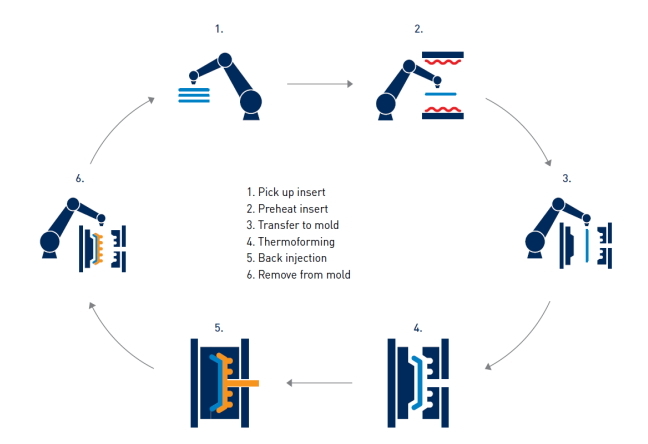

이러한 복합 성형 제조 공정은 2단계 몰딩 성형(two steps over molding)이라 불리는데, 통상 프리프레그 드레이핑 과정(Draping process)과 2차 가공 성형의 2개 부분으로 구분된다(그림2). 프리프레그의 성형 방식은 먼저 건조한 상태의 섬유 직물을 실온의 수지에 침윤시킨 후, 저온에서 냉동 과정을 거치고, 이어 로봇 팔을 사용해 고체 조각 상태의 프리프레그를 금형 위에 올려놓고, 드레이핑 과정을 진행하는 방식이다.

드레이핑 과정의 주목적은 라미네이션 섬유 제품의 외형을 형성하고, 라미네이션이 완료된 프리프레그에 적외선을 조사해 가열, 부드럽게 만든 후 압축 성형을 통해 굳어지게 만드는 데 있다. 이어 플라스틱 사출을 통한 주입 과정을 진행한다. 성형 후의 제품으로는 연속성 프리프레그 재료 및 후사출 부품이 있는데, 이 두 부품이 결합해 만들어진 제품의 특성을 효과적으로 예측하는 것이야 말로 이 과정에서 가장 중요한 과제라 할 수 있다.

그림2 2단계 몰딩 성형

Source : Kauss Maffei, FiberForm lightweight parts The perfect combination of thermoforming and injection moldingmbination of thermoforming and injection molding

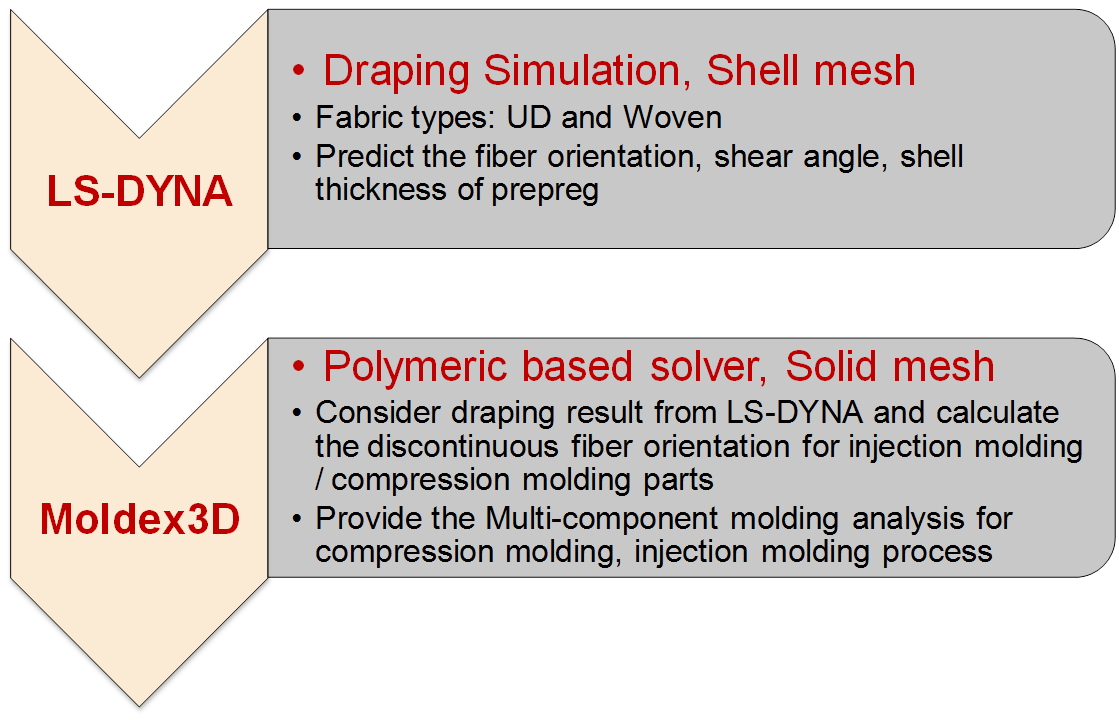

Moldex3D의 R14 버전은 LS-DYNA와의 통합을 통해 연속성 섬유 드레이핑 과정 중 발생하는 변형을 분석하는 기능을 갖추었다. 드레이핑 변형 후의 섬유 직물을 Moldex3D에 입력하면, 몰딩 성형 제품의 2차 가공 시 발생하는 복합 재료 제품의 변형 현상을 시뮬레이션으로 예측할 수 있다. 이 과정에서 LS-DYNA는 주로 연속성 섬유 압축 성형 과정 시 발생하는 변형에 대해 분석한다. Moldex3D는 LS-DYNA가 계산을 마친 고체 프리프레그의 변형 자료, 기하학적 외형 및 연속성 섬유 배향 분포 결과를 불러와, 삽입 부품의 메시 및 재료 특성의 파라미터로 사용한다. 유동 계산 분석 시에는 프리프레그 기하학을 경계 조건으로 활용하게 되며, 왜곡 계산 시에는 삽입 부품을 연속성 복합 재료로 활용해 다양한 재료의 변형을 예측하고 분석한다(그림3).

그림3 Moldex3D와 LS-DYNA의 통합으로 2단계 몰딩 성형 분석 작업 진행

그림3 Moldex3D와 LS-DYNA의 통합으로 2단계 몰딩 성형 분석 작업 진행

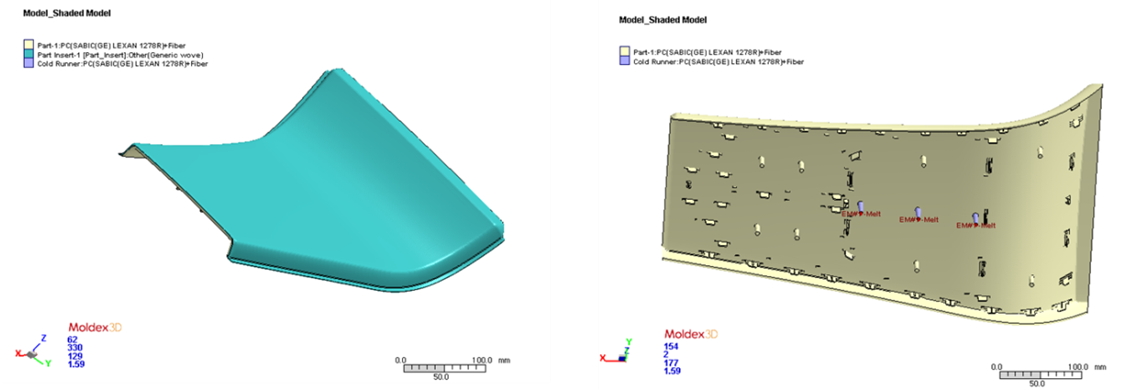

그림4는 Moldex3D의 연구 사례이다. 연속 섬유 프리프레그 상에 플라스틱 구조를 2차 가공하는 과정에서, Moldex3D는 사출 후의 변형을 계산한 후 비연속 섬유의 배향 결과로 활용한다.

그림4 2단계 몰딩 성형 과정의 서로 다른 기하학

그림4 2단계 몰딩 성형 과정의 서로 다른 기하학

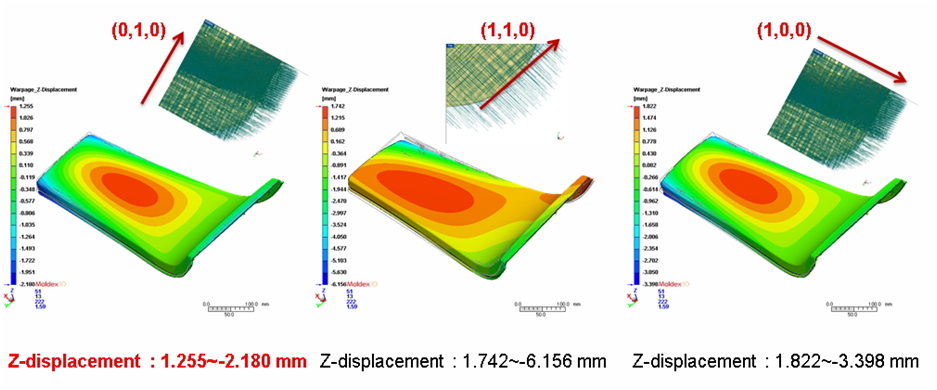

Moldex3D의 복수 재질 분석 기능을 통해 단일 축 섬유 프리프레그에 세 방향의 테스트를 진행, 각 방향에 따른 강도의 차이를 분석하였다. 그 결과 섬유가 45도에 위치해 있을 때, Z축 방향으로 가장 큰 변형이 일어났으며, 0도와 90도의 위치에 있을 때 가장 적은 Z축 방향 변형이 발생하였는데, 그 중에서도 90도일 때가 가장 이상적이었다.

그림5 서로 다른 방향의 연속 섬유 프리프레그 배향에 따른 제품 왜곡 수치 예측

그림5 서로 다른 방향의 연속 섬유 프리프레그 배향에 따른 제품 왜곡 수치 예측

Moldex3D의 사출 유동 분석은 비연속 섬유의 배향에 따른 영향을 고려하였으며, 플라스틱 및 섬유 배향의 영향을 분리해 고려하였다. 본 사례에서는 플라스틱이 만들어 낸 수축 영향이 비교적 컸으며, 제품에 큰 Y축 방향 수축 현상을 초래하였다. 90도로 배향된 연속 섬유 프리프레그를 통해 해당 수축 현상을 보완할 수 있었기 때문에, 제품 변형 수축량 최소화라는 목표를 달성할 수 있었다.

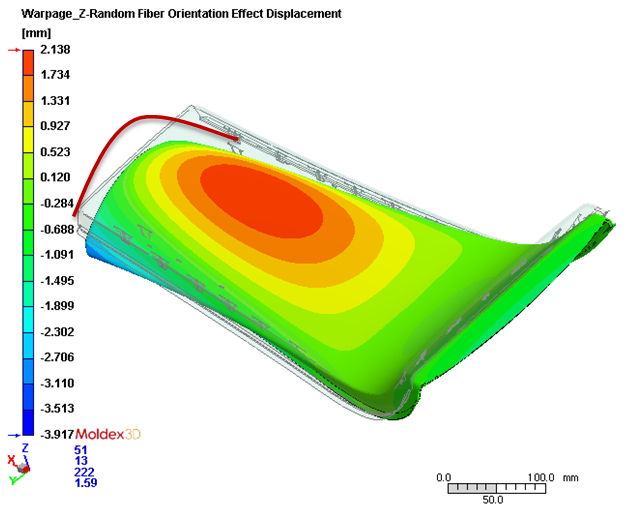

그림6 Moldex3D를 통한 사출 플라스틱 구조물의 제품 변형 예측

그림6 Moldex3D를 통한 사출 플라스틱 구조물의 제품 변형 예측

본 사례를 통해 2단계 몰딩 성형 과정 중 연속 섬유 프리프레그의 배향과, 사출 성형의 방향이 다른 단섬유 모두 제품의 왜곡 정도에 영향을 미친다는 것을 알 수 있었다. 또한 서로 다른 섬유 배향이 대부분 제품의 왜곡 수치와 추세를 결정한다는 것 또한 발견할 수 있었다. Moldex3D 몰드 필링 분석은 2단계 몰딩 성형 과정을 계획하고 변형을 예측하는 데 큰 도움을 준 결과, 제품 시장 출시일을 앞당기고 비용절감 효과를 가져올 수 있었다.