가스사출성형(GAIM)은 충전단계에서 가스를 캐비티 안으로 넣는 과정을 말한다. 압축 가스를 보압 매개체로 하여 제품 사이즈의 안정성과 기계 강도를 보장할 수 있다. 가스사출성형은 기존의 전통적인 사출성형과 비교해 재료 절감이 가능하고 성형주기를 단축한다는 장점이 있는 반면, 가스 유동의 과정을 관찰하고 제어하기가 쉽지 않다는 단점이 있다. 또한 가스사출성형과 관련된 가스 주입구 위치와 수량, 가스 사출 시간, 사출압력 및 유량 등 파라미터 등은 금형 연구개발, 제조, 비용에도 큰 영향을 미치기 때문에 반드시 엄격히 제어되어야 한다.

상기 문제 해결을 위해, Moldex3D 가스사출성형 모듈은 사용자를 도와 가스 유동을 관찰하고 제품 두께와 중공률 분포를 가시화하며 오버 플로우의 상황을 예측한다. 사용자는 Moldex3D를 통해 가스사출 시간, 가스 입구, 오버 플로우 구역 등과 같은 성형 변수를 한층 더 최적화 하는 동시에 봉합선, 플로우 마크, 체적 수축, 함몰 등 잠재적 제품 결함을 예측한다.

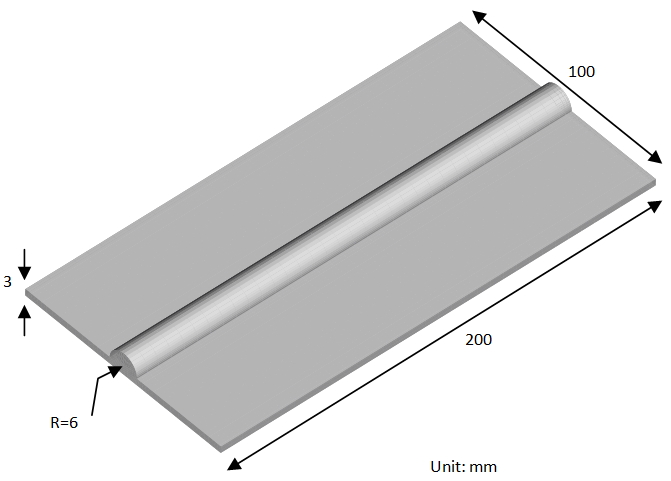

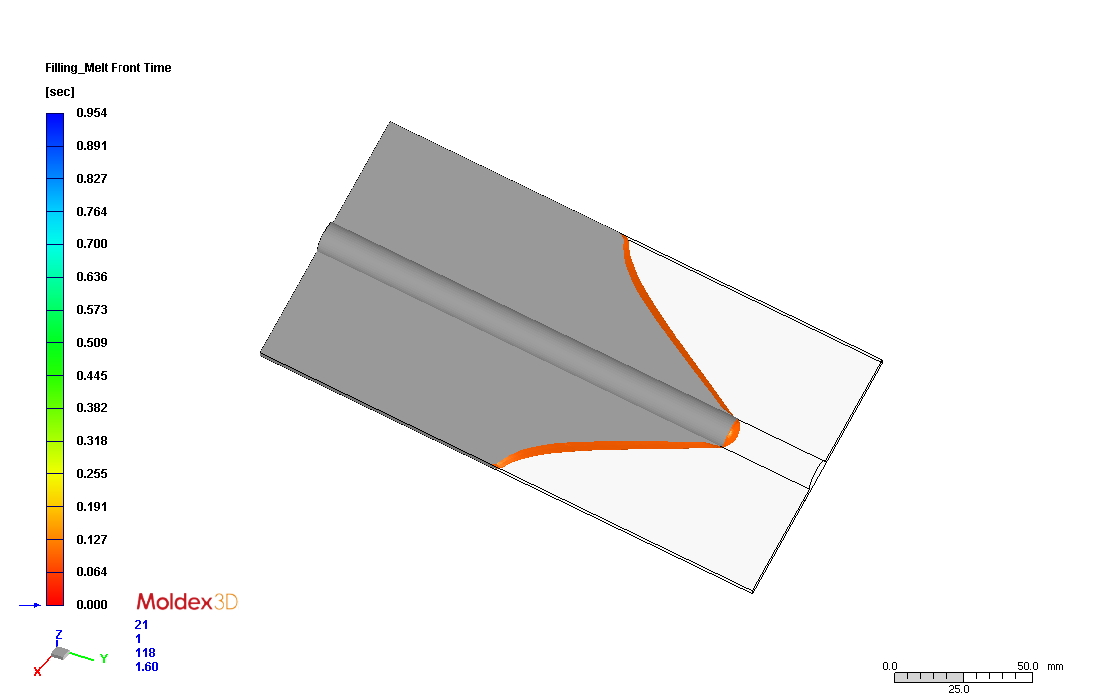

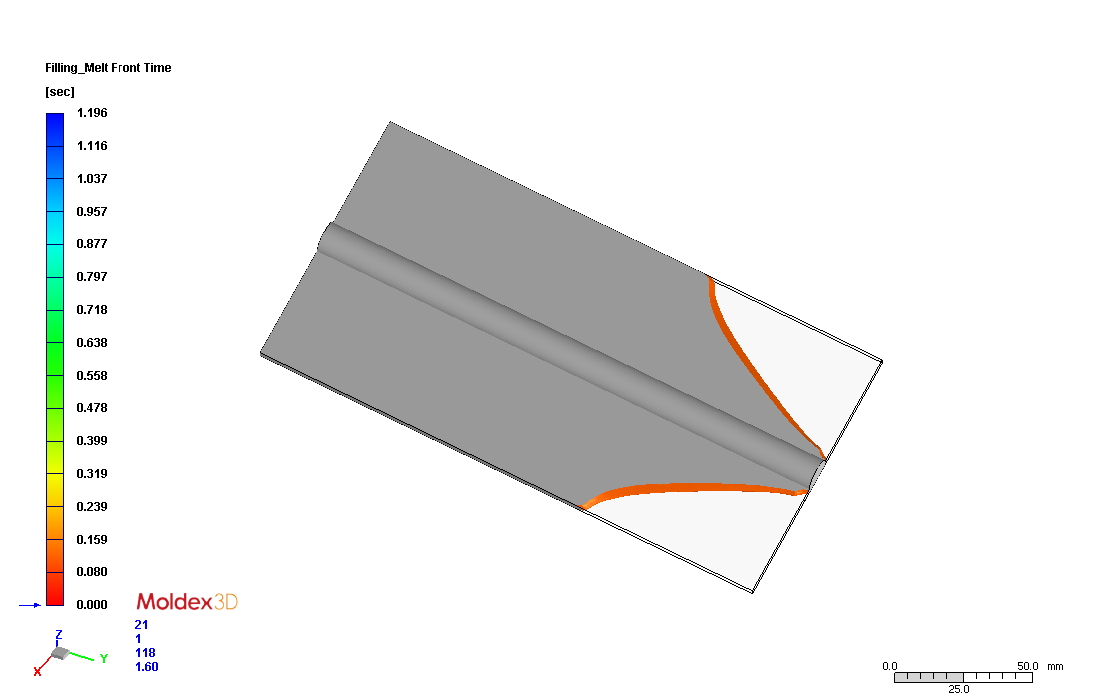

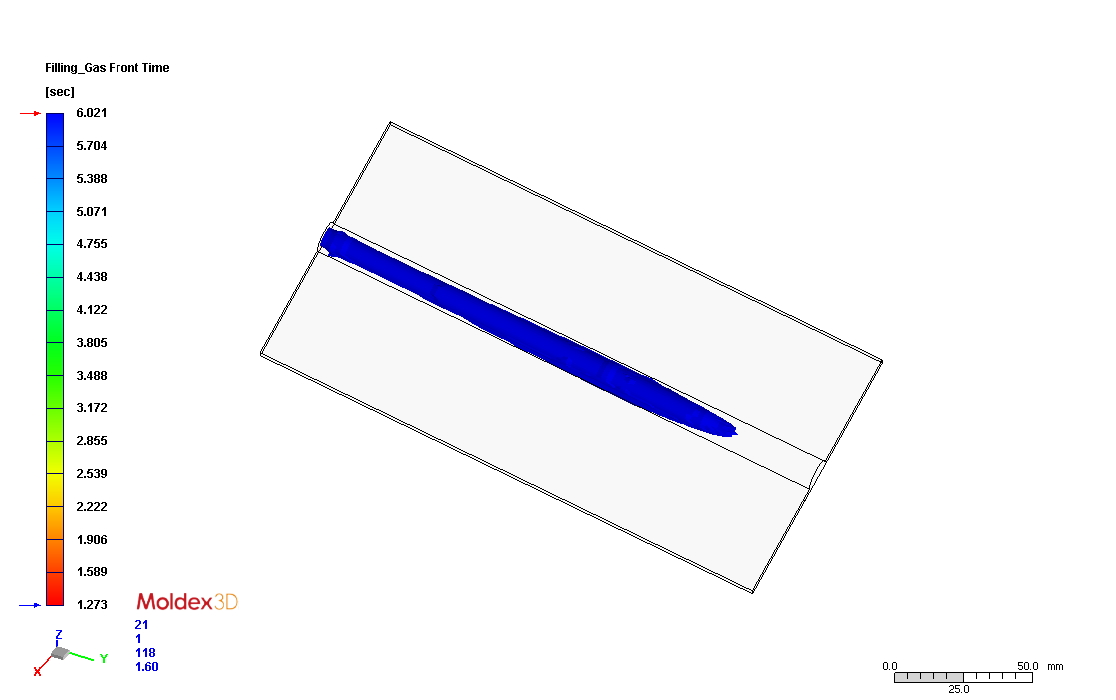

다음은 반원형 횡단면 가스 채널이 있는 플레이트(그림1) 사례를 설명한 것이다. Moldex3D는 다른 단계의 가스 흐름이 그림2와 같다고 예측한다. 실험 측정 결과(주1) 가스의 통과 길이는 15.8cm, Moldex3D 예측 16.0초로 양자의 수치가 상당히 근접했다.

그림1. 가스 채널이 있는 플레이트 기하학 구조

그림1. 가스 채널이 있는 플레이트 기하학 구조

(a) 충전율75%

(a) 충전율75%

(b) 충전율 94%

(b) 충전율 94%

(c) 충전 완료

(c) 충전 완료

그림2. 다른 충전 단계에서 가스 유동선단

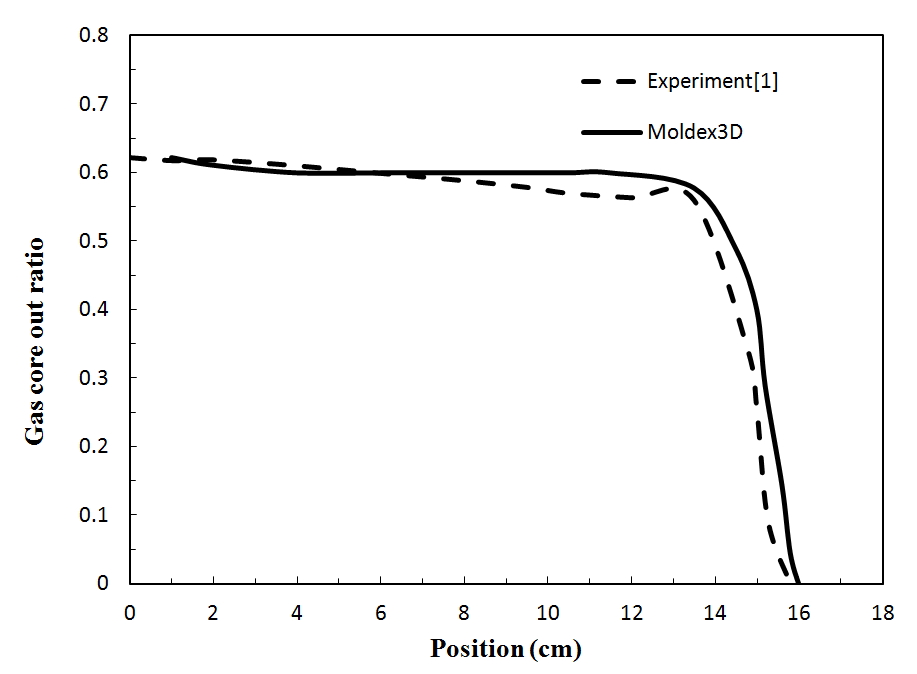

그림3은 가스 통과방향으로의 중공률을 시뮬레이션과 실험결과와 비교 대조(중공률 정의는 그림4 참조)한 것이다. 그림을 보면 두 개의 경향은 일치한다. 1차 침투(Primary penetration) 단계의 중공률은 거의 같은 상태이고, 2차 침투(Secondary penetration)에서는 0으로 빠르게 하락한다. 이를 통해 Moldex3D는 가스사출 성형 제조공정에서 자주 나타나는 1차와 2차 침투 가스 통과를 정확하게 예측한다는 사실을 알 수 있다.

그림3. 가스 침투방향의 중공률(R-S)/R 분포

그림3. 가스 침투방향의 중공률(R-S)/R 분포

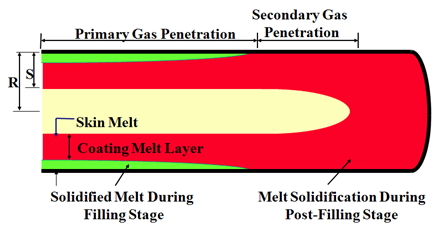

그림4. 가스 중공률(R-S)/R 설명도

그림4. 가스 중공률(R-S)/R 설명도

상기 사례를 통해 Moldex3D의 해석결과가 실험결과와 매우 일치하며, 가스성형 과정 중 수지 유동과 가스 통과 상황을 정확하게 시뮬레이션 할 수 있음을 알 수 있다. 또한 제품 표층의 두께와 중공률 분포를 가시화하여 사용자가 실제 제조에 들어가기 전 제품 설계를 최적화할 수 있음을 보여준다.