플라스틱 사출 산업에서 품질과 대량생산이라는 두 마리 토끼를 모두 잡기 위해 가장 필요한 것은 금형의 치수 정밀도이다. 금형 치수의 정밀도 향상을 위해 엔지니어의 노하우 이외에 업계에서 가장 널리 사용되는 방식은 바로 총체적 보상법이다.

총체적 보상법은 제품의 평균 수축률로 방축처리를 하는 것으로, 제품 수축률이 균일한 상황에서 아주 좋은 방법 중 하나이다. 그러나 대부분 제품에서는 각 부위의 수축률이 서로 다르며, 심지어 극명한 차이를 보이기도 하기 때문에 실질적인 요구를 만족시킬 수 없다. 전통적인 시행착오법을 통해 제품이 규격에 부합하도록 하지만 이러한 방법은 시간과 비용이 많이 소모되며, 때로는 금형 테스트를 무수히 많이 진행해야 한다는 맹점이 있다. 위의 방법은 수많은 금형의 수정과 시험으로 인해 금형의 수명을 극단적으로 줄어들게 한다.

상기 문제 해결을 위해 업계에서는 주로 CAE기술을 이용하여 금형 시험 과정을 진단한다. 이를 통해 제품 및 금형 설계 단계에서의 잠재된 문제를 빨리 발견할 수 있는데, 특히 휨 현상은 제품의 정밀도나 조립의 정확성에 가장 직접적인 영향을 주는 요소로 꼽힌다. 이에 대해, Moldex3D는 ‘3차원 체적수축 보상법(3D VSCM)’을 제시하여 제품의 각기 다른 위치에 잠재된 수축행위에 대해 서로 다른 방축처리를 진행한다. 이 방법을 통해 모든 부위가 동시에 목표 정밀도에 달할 수 있으며 효과적으로 휨 현상을 개선할 수 있다.

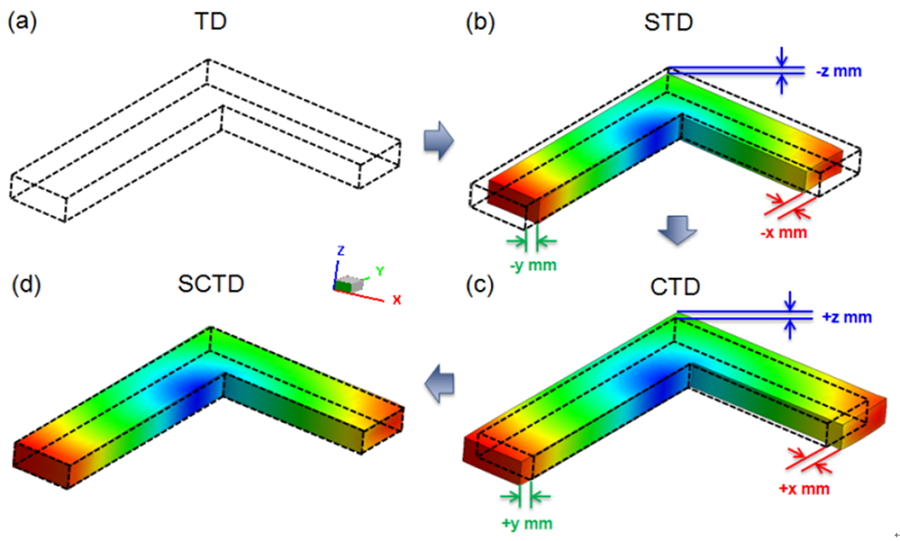

다음은 전방위 체적수축 보상법의 과정을 개략적으로 설명한 것이다. 그림1은 L형 몰드로, (a)는 목표 설계의 기하학적 형태와 치수(TD), (b)는 Moldex3D 금형 설계 해석 소프트웨어를 사용한 TD의 휨 현상 시뮬레이션 결과(STD)이다. 이어 제품의 3D 수축 행위를 잘 이해할 수 있도록 수축 정도를 X, Y, Z의 세 축으로 표시하고, 해당 수축 정도에 따라 TD에 역보상한다. 그림1(c)와 같이, 이러한 수정 후의 설계 변경을 보상목표설계(CTD)로 본다. 마지막으로 그림1(d)와 같이, 본 설계 변경에 대해 시뮬레이션을 진행하고, 그 해석 결과를 시뮬레이션 보상 목표 설계(SCTD)로 본다. 본 보상 효과 이후 SCTD가 TD에 매우 근접함을 알 수 있다.

그림1. 3차원 체적수축 보상법의 개략적 흐름도.

그림1. 3차원 체적수축 보상법의 개략적 흐름도.

(a) TD: 목표 설계(제품 수치).

(b) STD: 시뮬레이션 목표 설계, TD의 시뮬레이션 결과.

(c) CTD: 보상 목표 설계, STD의 수축 정도를 기반으로 TD 역보상.

(d) SCTD: 시뮬레이션 보상 목표 설계, CTD의 시뮬레이션 결과.

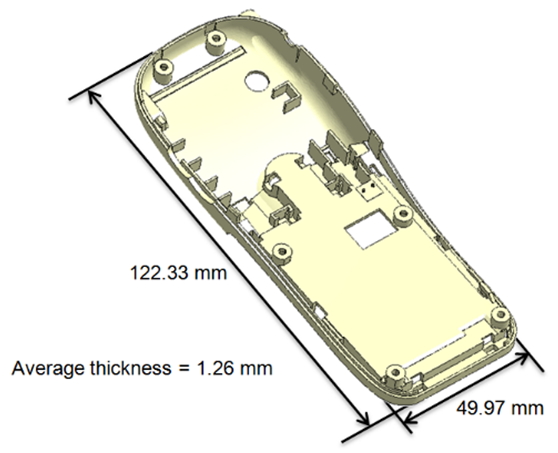

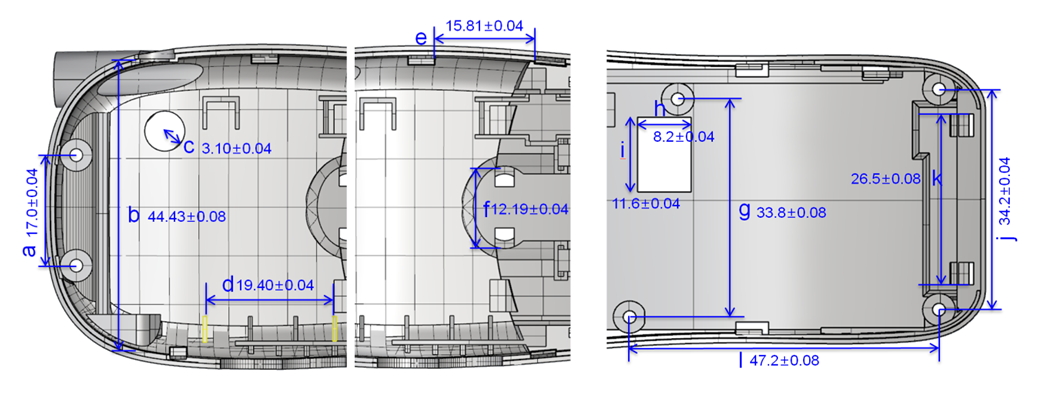

아래는 휴대폰 케이스를 예로 들어 설명한 것으로 기하학적인 금형의 치수는 그림2와 같다. 아래 휴대폰 조립에는 12가지 요구 규격이 있으며, 각 규격 치수의 공차는 모두 다르다 (그림3).

그림2. 플라스틱 부품 기하학적 치수

그림2. 플라스틱 부품 기하학적 치수

그림3. 휴대폰 금형을 세 부분으로 구분 (상단 그림), a~l은 12 가지 규격 및 치수 공차 (하단 그림)

그림3. 휴대폰 금형을 세 부분으로 구분 (상단 그림), a~l은 12 가지 규격 및 치수 공차 (하단 그림)

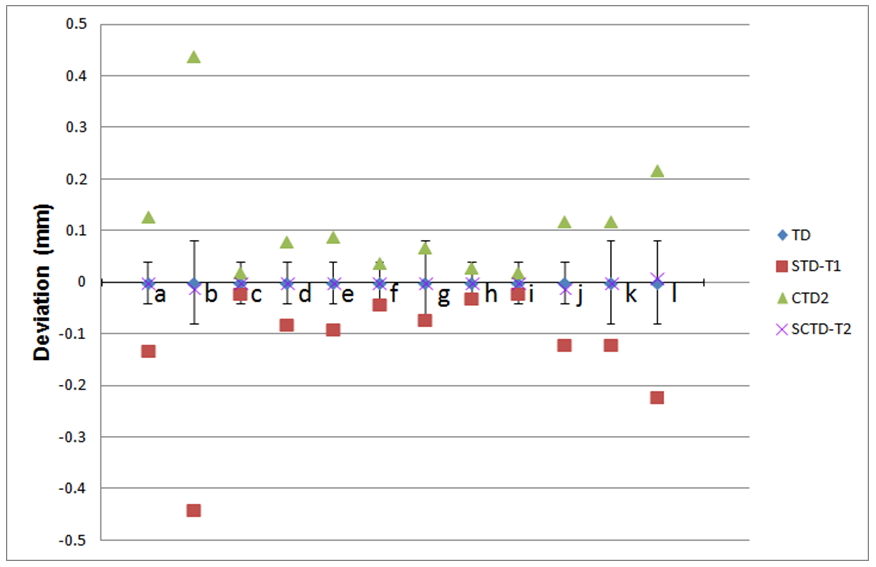

그림4는 휴대폰 금형의 3차원 체적수축 보상법 시뮬레이션 결과이다. STD-T1을 통해 모든 규격의 편차 값이 모두 다름을 알 수 있고, 이는 모든 점의 수축 방향이 다르다는 것을 의미한다. 전체 수축 행위와 TD에 역보상하는 점을 고려하여 CTD2를 얻어 새로운 금형을 설계 하고, CTD2의 시뮬레이션 결과는 SCTD2에 나타난 것과 같이 12 규격 모두 확실히 기대 목표에 부합할 수 있었다. 이는 3차원 체적수축 보상법이 휨 현상을 해결하는 최적의 방법으로써 금형 시험의 인력과 비용을 효과적으로 절감하고 공정 생산에 속도를 가할 수 있음을 증명한다.

그림4. 전방위 체적수축 보상법.

그림4. 전방위 체적수축 보상법.

TD: 목표 설계.

STD: 시뮬레이션 목표 설계 (T1: 원천공정).

CTD2: 보상 목표 설계 (3D 수축률로 보상).

SCTD-T2: 시뮬레이션 보상 목표 설계.