Tokyo Seiki는 Moldex3D를 통해 말레이시아에서 최초로 선명한 사진과 그래픽의 CAE 해석 보고서를 제공하는 금형 제조업체가 되었다. 그 결과 이러한 서비스와 분석을 신뢰하는 많은 잠재 고객들이 Tokyo Seiki에 관심을 보이게 되었다. Tokyo Seiki의 엔지니어링 매니저 VC Chong은 “전통적인 경험과 직관에 의존하는 금형 설계는 급변하는 요구를 만족시키기 어렵다. 우리의 가장 큰 장점이자 비밀 병기는 과학적이고 정밀한 CAE 해석을 통해 금형 설계의 품질을 결정하고, 심지어 고객의 최초 설계를 수정하도록 고객을 설득할 수도 있다는 점”이라고 강조했다. 이제 Tokyo Seiki는 프린터 부품의 러너 불균형 문제, 유명 브랜드 카메라 부품의 휨 현상 등의 해결을 위해 생산하는 금형의 50% 이상을 자체 수정하고 있다.

CAE 해석은 VC Chong 직무의 일부분일 뿐이다. 그는 Moldex3D를 사용하여 프로젝트 실행 시간을 더욱 효율적으로 관리한다. 그는 “미숙한 설계의 생산을 실현하기 위해 매주 평균 2-3일을 분석에 투자하는데, 밤에 컴퓨터에서 CAE 작업을 실행하고 아침에 그 결과를 테스트한다”며, “Moldex3D 해석 시간과 실제 금형 시험 시간을 비교할 때 Moldex3D는 설계 수정과 시험 빈도에 있어 최소 50%의 시간을 단축할 수 있기 때문에 확실한 투자 가치가 있다”고 덧붙였다.

사출 성형 해석은 다른 관점에서 논의할 수 있는 다양한 프로젝트를 포함한다. 금형 제조업체의 제작 시간은 매우 짧기 때문에 명확한 해석은 문제를 빠르고 효율적으로 해결할 수 있도록 도와준다. VC Chong은 금형 설계와 생산에 이러한 개념을 적용함으로써 Moldex3D를 성공적으로 활용할 수 있었다. 다음은 사출 성형 시뮬레이션에서 유동 균형 및 웰드 라인 문제를 논의하기 위해 Tokyo Seiki가 제공한 실제 연구 사례이다.

유동 균형 문제

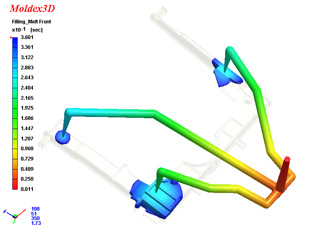

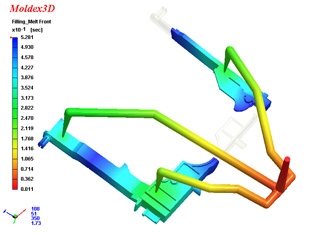

유동 패턴의 균형 유지는 휨 문제를 방지하는 좋은 방법이다. 특히 정밀 제품의 경우, 유동 균형은 비교 자료로 많이 사용된다. 이 사례에 사용된 예는 매달 최대 60,000개가 생산될 수 있는 DVD-ROM의 내부 부품이다. 고객은 Tokyo Seiki에 평탄도(flatness) 이외에도, 러너 무게가 부품 본체보다 무겁기 때문에(20g:16g) 러너 무게를 감소시킬 것을 요구하였다. 러너를 다섯 번 수정한 후에 유동 균형은 최초 설계의 88%에서 다섯 번째 수정된 설계에서 99%로 향상되었으며, 러너 무게 대비 부품 본체 무게 비율은 10g :16g가 되었다. (그림 1~4)

|

|

그림1 최초 설계의 60%에서 유동 선단 분포 |

그림2 최초 설계의 88%에서 유동 선단 분포 |

|

|

그림3 수정된 설계의 60%에서 유동 선단 분포 |

그림4 수정된 설계의 99%에서 유동 선단 분포 |

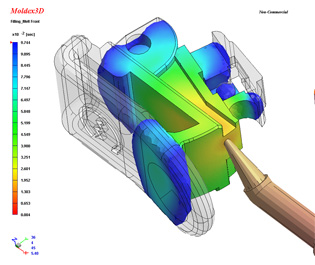

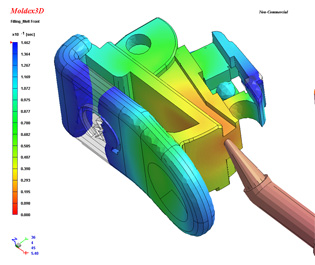

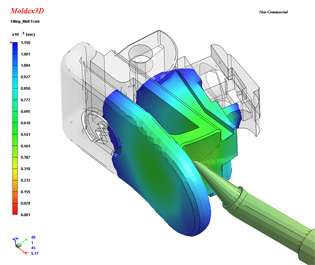

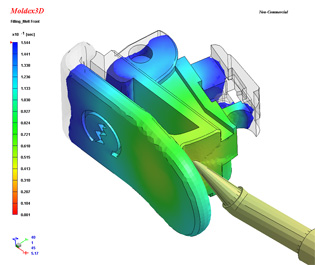

웰드 라인 문제

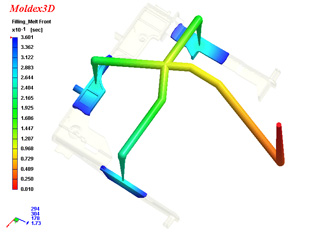

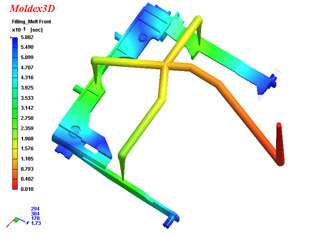

웰드 라인의 위치와 길이는 제품의 심미적 문제 또는 기계적 강도 문제가 의심될 때 시뮬레이션에서 가장 먼저 고려하는 점이다. 이 사례에서 사용된 예는 오토바이 경적 버튼으로, 조립 후 많이 누르게 되는 부분이다. 웰드 라인은 이 부품의 강도에 영향을 미치는 “주요” 요소이기 때문에 성형 단계에서 힘을 받는 부분에 웰드 라인이 위치하지 않도록 피해야 한다. 이 시뮬레이션 과정에서 웰드 라인이 힘을 받는 부분에 위치하는 것을 볼 수 있다. 이것은 제품의 강도를 약화시킬 수 있다. 이 문제는 게이트 위치를 변경하여 해결할 수 있다. (그림5~8)

|

|

그림5 최초 설계의 60%에서 유동 선단 분포 |

그림6 최초 설계의 90%에서 유동 선단 분포 |

|

|

그림7 수정된 설계의 60%에서 유동 선단 분포 |

그림8 수정된 설계의 90%에서 유동 선단 분포 |

Tokyo Seiki의 Moldex3D에 대한 투자 지속

Tokyo Seiki는 새 금형 개발을 3주 안에 완성할 수는 있었지만 금형 시험 시간과 리툴링 시간은 예측할 수가 없었다. Moldex3D를 적용한 후에는 금형 시험을 3회 이하로 제한할 수 있게 되었다.

Tokyo Seiki는 다른 종류의 금형 제품 생산 능력을 강화하기 위해 올해에도 Moldex3D에 대한 투자를 증가할 계획이다. VC Chong은 Moldex3D의 적용이 회사의 경쟁력을 향상시키고 고객에게 우수한 품질의 설계를 제공할 수 있는 최선의 결정이라고 확신한다.

* 이 사례는 2005년 6월 Moldex3D News No. 11에 게재되었음