편집: 코어테크 기술지원부 관리자 셰자이신(謝再新)

- 고객 : 동양 그룹

- 지역 : 타이완

- 산업 : 자동차

- 솔루션 : Moldex3D Advanced 솔루션, 유동 분석 모듈 Flow

세계 최대 자동차 충돌 대체 부품 제조업체 동양 그룹은 50여 년의 풍부한 산업 전문기술과 시장 마케팅 및 글로벌 운영 역량을 겸비한 업계의 선두주자입니다. ( 출처)

개요

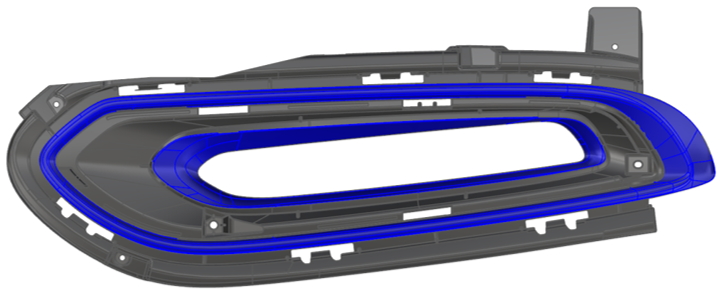

이번 사례의 플라스틱 사출 성형은 외관에 결함 문제(그림 2)가 발생한 자동차용 안개등 부품(그림 1)입니다. 이 제품은 자동차 외장부품이기 때문에 반드시 표면에 발생하는 웰드 라인을 방지해야 합니다. 또한, 잠금장치의 웰드 라인 역시 외관 표면에 나타나면 안 됩니다. 동양 팀은 Moldex3D 시뮬레이션 분석을 통해 게이트 레이아웃이 웰드 라인 위치와 각도에 미치는 영향 및 개선 방법을 모색하고, 벽 두께 조정을 통해 에어 트랩 문제를 해결함으로써 제품의 외관 품질을 성공적으로 개선하였습니다.

그림 1. 본 사례의 안개등 부품

그림 2. 외관 상의 문제가 분명한 파란색 영역

도전

- 제품 외관에 발생하는 웰드 라인 방지

- 에어 트랩 문제를 해결할 수 있는 효과적인 최적화 설계 찾기

솔루션

동양 팀은 다양한 러너 레이아웃 위치 분석 및 벽 두께 조정을 통해, 수지 유동 패턴을 최적화하여 제품 외관에 웰드 라인이 발생하는 것을 방지하였습니다. 또한, Moldex3D 유동 분석 결과에 따라 동양 팀은 모서리의 벽 두께를 조정하여 에어 트랩 및 웰드 라인 위치도 개선하였습니다.

효과

- 제품 외관의 웰드 라인 및 에어 트랩 결함을 효과적으로 해결

- 여러 차례의 몰드 재작업 비용 방지

- 설계 결정 가속화

사례 연구

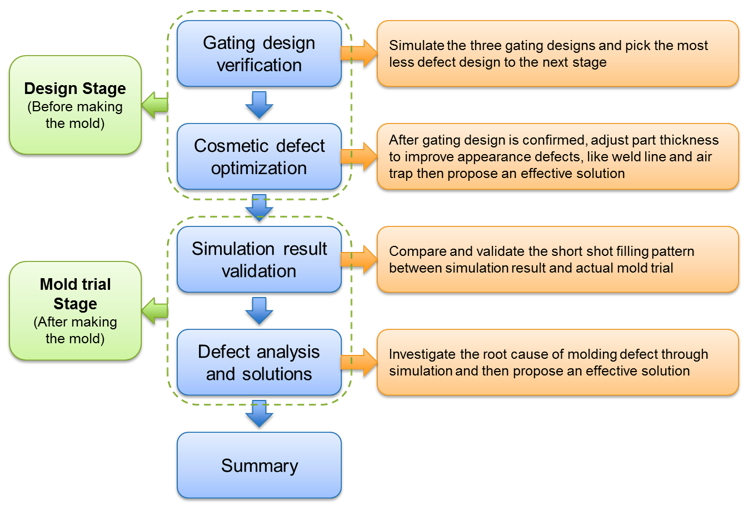

이번 사례의 자동차용 안개등 제품 개발은 설계와 테스트 몰드의 두 단계로 구분되는데, 두 단계 모두 서로 다른 목적에 따라 Moldex3D시뮬레이션 기술이 적용되었습니다. 몰드 제작 이전 설계 단계에서 시뮬레이션의 목적은 게이트 설계 검증 및 잠재적인 외관 결함을 예측하는 것입니다. 게이트 설계 부분에서는 서로 다른 게이트 수량, 게이트 위치 및 냉각 채널 레이아웃 등을 포함한 3가지 유형을 검증해야 합니다. 설계는 완성품의 웰드 라인 및 에어 트랩 수량을 기준으로 결정되며, 표면 결함이 가장 적은 설계가 최적화 제품으로 간주됩니다. 몰드 제작 및 첫 번째 테스트 몰드가 완료되면, 시뮬레이션 기술로 실제 테스트 몰드의 제품을 검증합니다. 또한 테스트 몰드 제품에서 관찰된 결함을 분석하여 결함의 근본적인 원인 및 효과적인 솔루션을(그림 3) 찾아냅니다.

그림 3. 각 개발 단계의 주요 목표

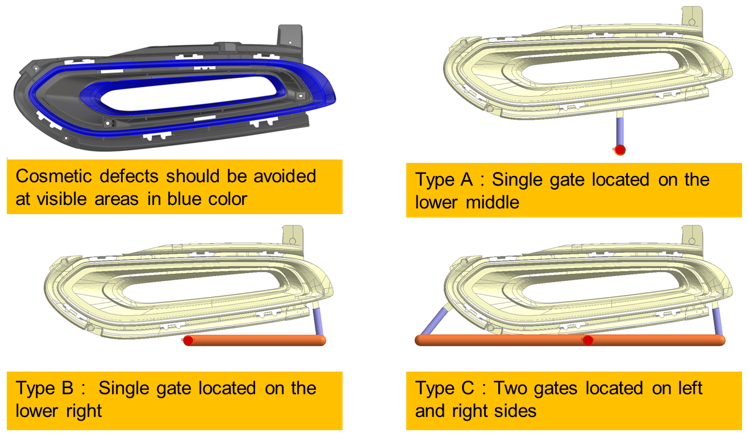

Moldex3D를 사용해 진행한 첫 번째 작업은 게이트 설계 검증입니다. 그림 4와 같이, Type A의 설계는 제품 아래 중간 부분에 단일 게이트가 있습니다. Type B 역시 싱글 게이트이지만, 게이트 위치가 하단 우측으로 변경되었습니다. Type C는 좌우 양쪽에 두 개의 게이트가 있습니다. 모든 설계 분석을 완료한 후, 추가로 제품의 외관 부분에 웰드 라인 및 에어 트랩이 발생하는지 관찰합니다.

그림 4. 제품 외관 품질 요구사항 및 3가지 유형의 게이트 설계

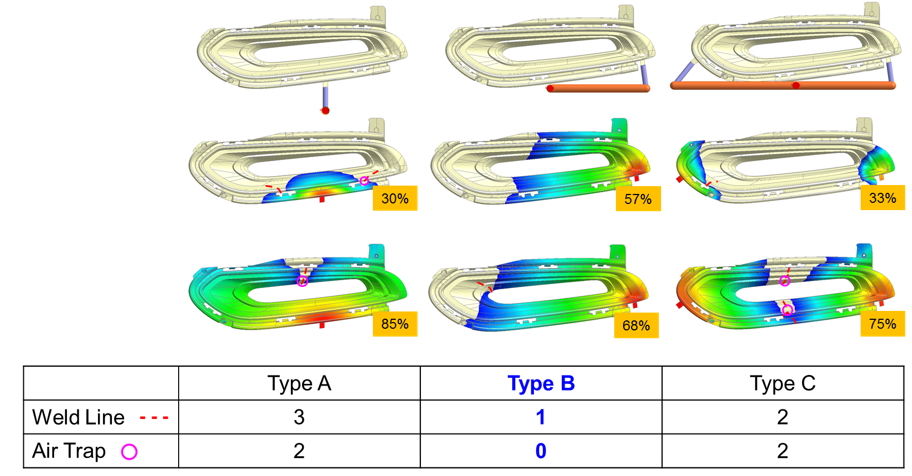

그림 5의 비교표에 따라, Type B의 웰드 라인 및 에어 트랩 문제가 가장 적기 때문에 이 설계안을 외관 최적화 설계로 사용하였습니다.

그림 5. 3가지 유형 게이트 설계의 시뮬레이션 결과 비교

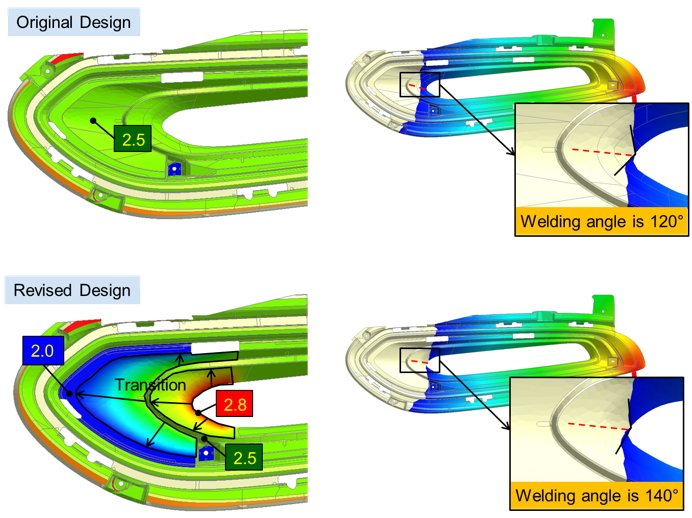

웰드 라인의 각도는 일반적으로 웰드 라인 품질을 평가하는 지표의 하나로 사용됩니다. 원래 두께의 설계에서, 웰드 라인 각도는 약 120도였으나, 두께 설계 최적화를 거친 후 웰드 라인 각도는 140도로 변경되었습니다 (그림 6). 이는 웰드 라인의 길이가 짧아지고 눈에 잘 띄지 않다는 것을 의미합니다.

그림 6. 웰드 라인 품질 개선을 위한 제품 두께 최적화.

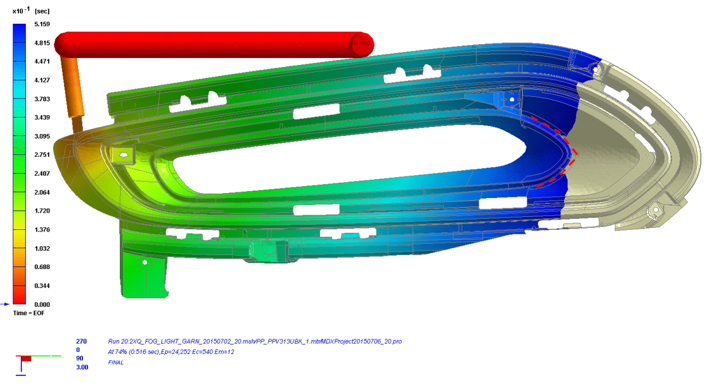

금형을 제작하고 첫 번째 테스트 몰드가 완성된 후, 실제 성형된 제품으로 시뮬레이션 결과를 검증했습니다. 그림 7과 같은 충진율 비교 그림에서 볼 수 있듯이, 시뮬레이션 결과와 실제 테스트 몰드의 미성형 제품이 상당히 일치했습니다.

그림 7. 충진 특징 비교

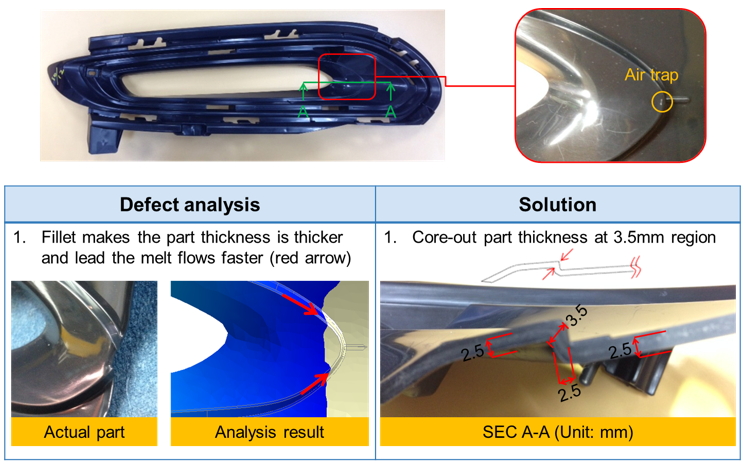

그러나 첫 번째 금형 테스트에서 제품 표면의 에어 트랩 현상이 여전히 관찰되었습니다. 이 에어 트랩은 벤팅 방식으로 제거될 수 없는 몰드 캐비티 측면에 발생하였습니다. 용융 선단 분석은 모서리 영역의 유동이 주변보다 훨씬 빠른 것을 보여주며, 이는 테스트 몰드 결과와 일치합니다. 근본적인 원인은 제품 형상 중 필렛으로 인해, 그 부위의 두께가(3.5mm) 제품의 주요 두께보다(2.5mm) 두껍고, 두꺼운 영역에서 수지의 흐름 저항이 더 작아서 유동이 더 빠르기 때문입니다.

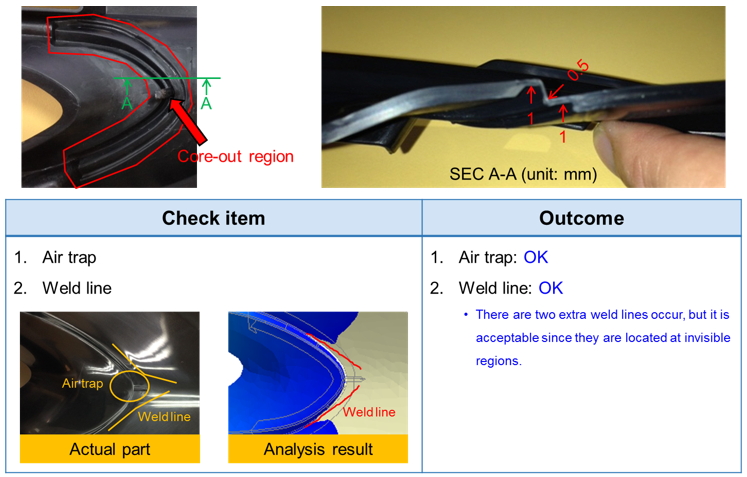

따라서 동양 팀은 3.5mm 영역의 코어 아웃 두께 솔루션을 제시하고, Moldex3D로 검증했습니다(그림 8). 코어 아웃 모델의 유동 선단 결과는 그림 9와 같으며, 이 설계는 웰드 라인 두 개가 더 추가되지만, 웰드 라인이 보이지 않는 영역에 위치하기 때문에 허용될 수 있습니다.

그림 8. 결함 분석 및 솔루션

그림 9. 제품 코어 아웃 후의 유동 특징 시뮬레이션

이어서 새로운 코어 아웃 설계를 적용하여 금형을 수정하고, 테스트 몰딩 후에 에어 트랩 및 웰드 라인 문제를 다시 확인한 결과, 시뮬레이션 결과와 일치하는 것을 확인하였습니다. 따라서, 두꺼운 영역에 코어 아웃 설계를 적용하여 에어 트랩 문제를 성공적으로 해결하였고, 추가된 웰드 라인도 보이지 않는 영역에 위치하므로 허용 가능한 상황입니다 (그림 10)

그림 10. 솔루션 설계 및 검증

결과

이번 사례는 제품의 게이트 설계 및 테스트 몰드 후의 결함 분석 단계에 모두 Moldex3D시뮬레이션 기술이 적용되었고, 첫 번째 테스트 몰드 결과 역시 시뮬레이션의 정확성이 증명되었음을 보여줍니다. 그러나 불균일한 부품 두께로 인해 에어 트랩 현상이 발생하고, 에어 트랩이 제품의 표면에 위치하기 때문에, 벤팅 방식으로 해결될 수 없었습니다. 이때 금형 재작업 및 비용 낭비를 방지하기 위해 다시 Moldex3D를 사용한 시뮬레이션으로 두꺼운 영역에서 코어 아웃 방식이 문제를 성공적으로 해결할 수 있는지 검증하였습니다. 마지막으로 동양 팀은 제품 두께 최적화를 통해, 자동차용 안개등 부품의 에어 트랩 등 외관 문제를 성공적으로 해결하였습니다.