- 고객: 윈린 과학기술대학교

- 구역: 타이완

- 산업: 교육

- 솔루션: Moldex3D Solution Add-on / 이중 사출 모듈

개요

다재질 사출 성형(MCM)은 업계에서 이미 수 십년간 활용되고 있지만, 복잡한 재료 및 제조공정상의 특성으로 인해 제품의 연구개발 과정의 관리가 쉽지 않은 영역이다. 본 사례에서 윈린 과학기술대학교는 몰딩 사출 성형을 이중 사출 성형으로 확장하는 과정을 연구해 왜곡 변형의 물리기제를 찾아낸다. 다재질 몰딩 사출 성형 과정에서 불균형한 체적 수축율, 적열 및 산열 등의 원인으로 인해 인덴트 또는 외부 등 다른 방향으로 제품의 왜곡이 일어날 수 있는데, 이 때의 왜곡량은 반드시 제어할 수 있어야 한다. 또한 이중 사출 성형 시의 왜곡 상황은 핵심 재료의 통과거리에도 상당히 큰 영향을 받는다. 본 사례에서는 핵심 재료의 통과 거리가 임계치를 초과하는 경우 왜곡이 대폭 개선될 수 있음이 확인되었다. 윈린 과학기술대학교는 Moldex3D를 활용해 공정 조건을 최적화함으로써 왜곡 문제를 해결할 수 있었다. 이러한 결과는 미래의 다재질 이중 사출 성형 연구에도 매우 큰 도움을 줄 것으로 예상된다.

목표

- 이중 사출 과정의 플라스틱 성질, 핵심 재료/스킨 재료 비율 및 제조 파라미터 제어

- 왜곡 문제 해결

- 제품 크기의 정밀도 제어

해결안

Moldex3D 이중 사출 모듈을 통해 최적화된 핵심 재료/스킨 재료의 비율 및 파라미터를 찾아 핵심 재료의 통과 및 왜곡 현상을 성공적으로 제어한다.

장점

- 왜곡 현상 약 53% 개선

- 실제 테스트 몰딩 전에 왜곡 현상을 일으킬 수 있는 요소를 파악함으로써 불필요한 비용의 발생을 예방

- 시장 경쟁력 강화

사례

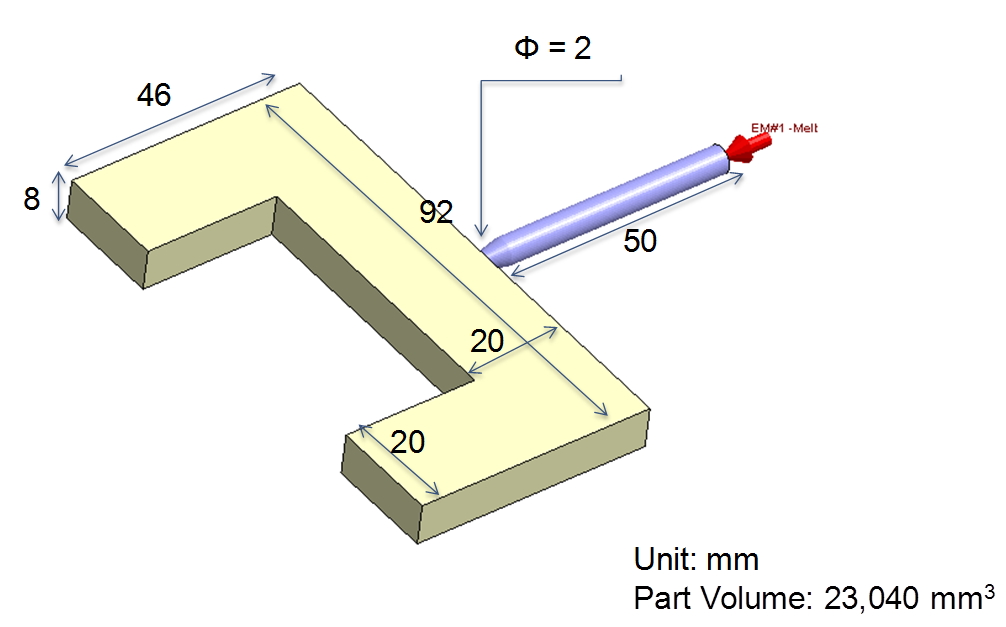

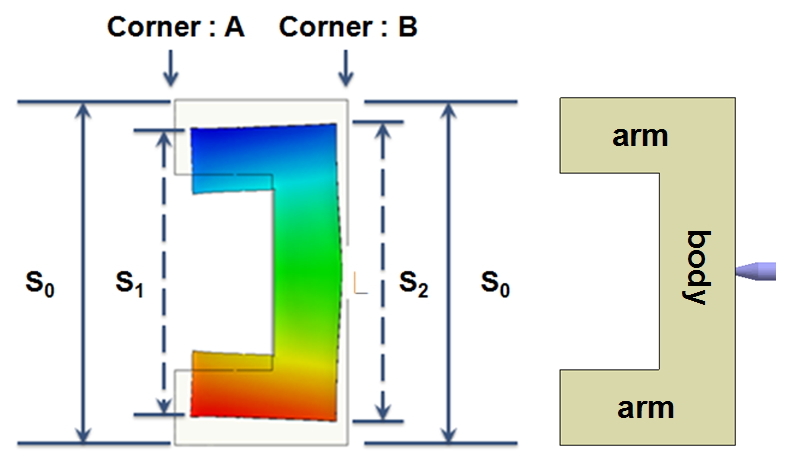

본 프로젝트의 핵심 목표는 제품의 왜곡 현상을 개선하고, 왜곡 현상을 발생시키는 물리적 메커니즘을 연구하는 데 있다. 심도 있는 이중 사출 성형 공정 연구를 위해 윈린 과학기술대학팀은 Moldex3D 소프트웨어를 사용하기로 결정했다. 본 사례 중 제품의 기하학 모형, 런너 시스템 및 제품 크기는 아래 그림과 같다. 그림2는 왜곡 현상의 변화 추세를 설명하고 있다. S0는 제품 원본 설계의 길이로 Corner A에서 S1<S0인 경우 제품 내부가 함몰되는 현상이 발생하며, Corner B에서 S2<S0인 경우에도 역시 제품 내부 함몰 현상이 발생한다. S2-S1은 제품 왜곡 현상의 변화 추세를 나타낸다.

그림1 제품의 기하학적 크기

그림1 제품의 기하학적 크기

그림2 내부 함몰 및 외부 확장의 정의: (1)Corner A에서 S1<S0인 경우 제품 내부 함몰 현상 발생.

그림2 내부 함몰 및 외부 확장의 정의: (1)Corner A에서 S1<S0인 경우 제품 내부 함몰 현상 발생.

(2) Corner B에서 S2<S0인 경우 역시 제품 내부 함몰 현상 발생

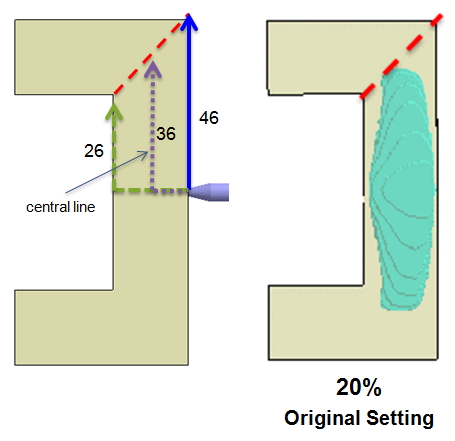

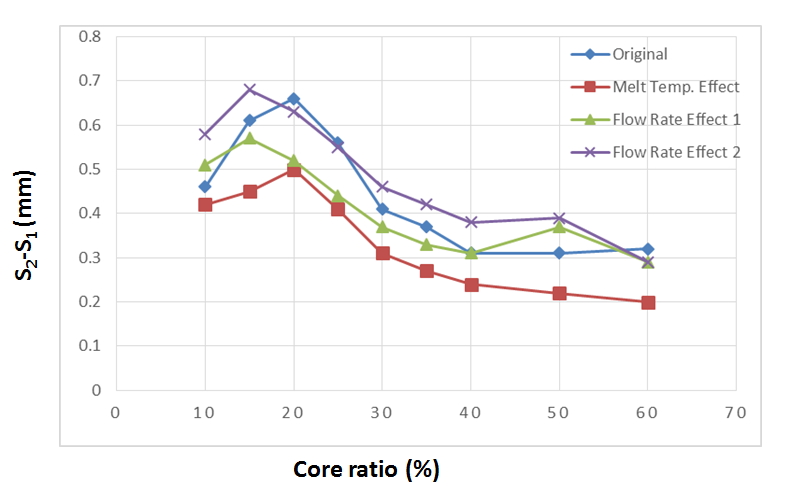

연구를 통해 왜곡현상의 개선은 핵심 재료의 통과 거리와 관계가 있음을 확인할 수 있었다. 그림3을 통해 보듯 핵심 재료가 빨간색 대각선 뒤를 통과하면 핵심 재료의 비율이 20%를 초과했음을 의미하고(중앙 핵심 통과 거리 36mm 초과), 왜곡 현상은 명백히 개선됨을 확인할 수 있었다. 따라서 윈린 과학기술대학교는 다음과 같은 설계 변경 작업을 실시했다: (1)핵심 재료의 비율 조정, (2)플라스틱 온도 하강, (3)제1사출의 유동률 하강

그림3 주요 통과 거리(게이트에서 대각선까지의 거리)

그림3 주요 통과 거리(게이트에서 대각선까지의 거리)

Moldex3D의 시뮬레이션을 통해, 윈린 과학기술대학교는 핵심 재료/스킨 재료의 비율을 최적화함으로써 최종적으로 제품 왜곡 현상을 0.792에서 0.378mm까지 낮추어 총 52.7% 를 개선할 수 있었다(그림 4).

그림4 각기 다른 핵심 재료 비율 및 제어요소 하에서의 S2-S1 왜곡 결과

그림4 각기 다른 핵심 재료 비율 및 제어요소 하에서의 S2-S1 왜곡 결과

결론

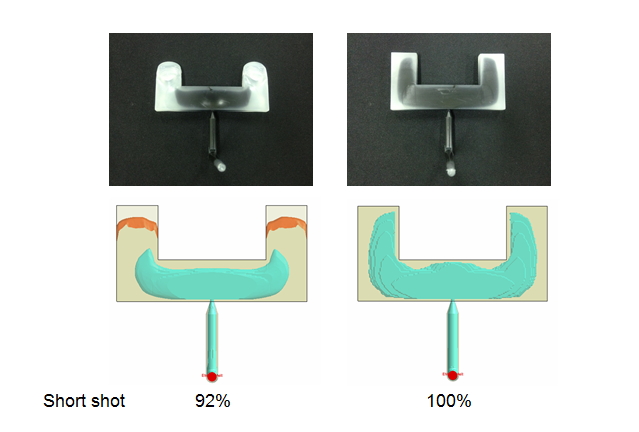

Moldex3D는 윈린 과학기술대학교팀이 효율적으로 이중 사출의 핵심 재료 통과 행위를 예측하여 성형 시 발생할 수 있는 문제를 순조롭게 해결하는 데 도움을 주었고, 실험 결과 역시 Moldex3D의 예측이 상당히 높은 정확도를 보여줌을 증명하였다(그림 5). 이러한 성과는 윈린 과학기술대학교의 향후 연구 계획에도 상당한 도움이 될 뿐 아니라, 서로 다른 플라스틱 재료를 스킨 및 핵심 재료로 사용하는 생산 과정에 응용되어 다양한 기능을 가진 복합구조 제품의 연구로까지 확대될 것으로 예상된다.