- 고객: Alfanar Engineering Services India Pvt. Ltd.

- 국가: 인도

- 산업: 전자

- 솔루션: Moldex3D Advanced

우리제품은 고급 외관품질과 표면처리로 매우 정밀한 공차까지 요구됩니다. 실시간 조건과 실 기구 및 공정변수를 고려할 수 있는 가상성형시뮬레이션 능력이 있는 도구를 물색하고 있었지요. 납기와 비용을 실제로 절감할 수 있는 도구말입니다. – Mohan Sivaraj, AES-India의 최고책임자 (Alfanar 엔지니어링 서비스 인도(주))

프로젝트 요약

Alfanar엔지니어링팀은 부품설계, 금형설계 및 사출제조 최적화를 목표로 플라스틱 유동시뮬레이션, 검증 및 최적화를 위해 Moldex3D를 5년 넘게 사용해 오고 있습니다. 그 결과, Moldex3D와 제품설계, 그리고 개발주기가 지금은 밀접히 연관되어 있습니다. 유동해석은 제품설계 초기에 이루어지고, 이어 금형설계와 공정최적화가 수행됩니다.

보다 우수한 품질, 성능 및 수익을 위한 끊임없는 탐구가 필수요소가 되어 설계최적화를 이뤄내고 있습니다. 하지만, 플라스틱 사출성형공정의 복잡한 요소들로 인해, 정확하고 효과적이며 수익성있는 제품개발공정을 한번에 제대로 얻는 것은 더욱더 어려워지고 있습니다.

본고에서, 여러분은 Moldex3D시뮬레이션 능력에 기반한 성공사례 결과를 보실 수 있을 뿐만 아니라, 수년간 견고한 수행경험으로 축적된 Alfanar엔지니어링의 핵심능력을 보시기 될 것입니다.

“Moldex3D의 예측이 실제에 매우 가깝다는 것을 알게 되었지요. Moldex3D사용이후, 더 따질 것 없이, 다양한 가소성재질로 250여 차례의 해석을 통해 150여 금형을 성공적으로 실현했습니다”. – Mohan Sivaraj

사례연구

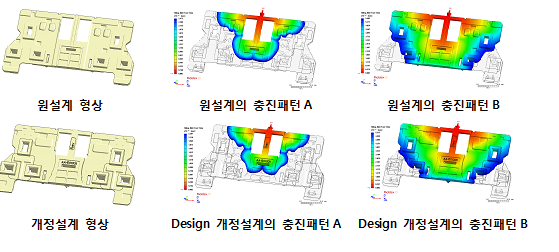

여기에 소개하는 사례는 하우징카버이며, 모든 결합부에 공차적용이 요구되는 스위치 조립품의 주요 구성품입니다. Akulon K222 KMV5와 2-캐비티, 2-단, 핫팁, 냉간런너가 사용되었습니다.

변형이슈로 초기 유동해석을 수행하여 게이트위치의 효과성을 검토하였고, 해석결과는 게이트위치는 형상대비 최적으로 보였으나, 유동교란 외 Z방향 변위가 약 0.6mm로 허용범위를 벗어났습니다.

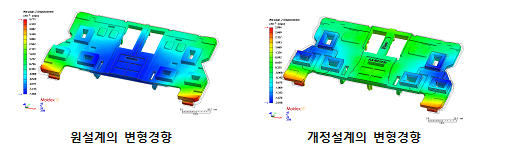

이러한 상황에 접한 설계팀을 다른 접근을 적용할 요량으로 부품설계, 금형설계 및 공정변수의 변경을 고려하게 되었습니다. 그러나, 정확한 시뮬레이션만이 불필요한 반복수행을 배제하고 사전에 무엇이 개선될 수 있는 지를 검증하는 가장 바람직하고 비용효과적인 해법임을 직시하고, Moldex3D 검증을 통해 유사 종류의 구성품을 개발해 온 과거경험하에, Alfanar엔지니어링팀은 부분적 두께 조정이 상당한 개선을 가져올 수 있을 것이라고 간파하였습니다. 하지만, 얼마나 가감할 지는 아직 숙제로 남아 있었습니다. 여러 가능한 조합을 Moldex3D시뮬레이션으로 검토하여, 최종적으로 하나의 최적설계가 태어났고 요구조건을 만족함을 증명하게 되었습니다. 유동교란 문제가 해결되었고, Z방향 변형도 0.4mm (약 33% 개선)로 줄일 수 있었습니다. 다른 특별한 품질문제는 나타나지 않았습니다.

Moldex3D가 우리의 제품구현주기에 효과적으로 통합된 이래 지금까지, 설계초기단계에서 제품설계의 초기결정에 대한 확신, 그리고 기구와 투자계획에 요구되는 올바른 방향을 얻고 있습니다. – Mohan Sivaraj

위에 언급한 노력외에도, RP또한 후속 검증을 위하여 사용되었습니다. 설계가 금형제조로 공표된 후, Alfanar엔지니어링팀은 유동/보압/냉각/변형 해석을 온전히 수행하여, 주입시스템이나 냉각레이아웃 및 공정변수를 최적화할 여지가 없는 지를 살펴 보았습니다. 이 추가된 업무를 통해 Z방향 변형을 0.38mm까지 보장하게 되었습니다.

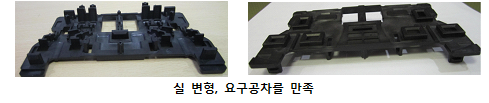

실 사출품에 대하여 측정하여 Z방향 변경이 약 0.35mm로, Moldex3D결과와 매우 일치하였고, Moldex3D의 가장 중요한 핵심가치의 하나인 고정확도, 이것이 성공적으로 전달되고 신용이 성취된 한 사례가 되었습니다.

시뮬레이션구동 제품개발은 그 효과성 및 효율성 양 측면에서 강력한 힘이 발휘된다는 것이 널리 공감대를 이뤄가고 있습니다. 불필요한 재수행을 절감할 뿐만 아니라 노하우를 위한 노후아이를 예견하기 때문이기도 합니다. 시간과 비용과 같은 제한된 소스에서도 “전문특화지식(domain knowledge properties)”를 구축토록 제법 할애될 수 있슴을 보여주고 습니다. 이것은 가치로 따질 수 없을 지도 모릅니다. 제고컨대, Moldex3D는 사용자와 함께 경쟁력을 전달하고 구현합니다.

|

우리는 지속적이고 신뢰할 수 있는 서비스와 지원을 Moldex3D서비스팀으로부터 받아 왔습니다. 복잡한 실예들을 해결코자 체계적 연구기반 접근방식과 신속한 대응체제를 통해서 이뤄왔지요. 수년에 걸쳐 두가지 측면에서 많은 지식습득으로 매우 만족되고 지속적인 파트너쉽이었지요. 끊임없이 변화하며 고수준 요구영역인 제품개발과 플라스틱의 품질성형에 대하여 보다 우월한 이해를 하게 된 것입니다. -Mohan Sivaraj |