- 고객: Lon-so Plastic Injection Molding Co., Ltd.

- 국가: 대만

- 산업: 정밀 플라스틱 사출성형산업

- 솔루션: Moldex3D eDesign

해결과제

자동차 대시 부속품의 커버는 고품질 외관표면을 요구하는 구성부품이다. 단일 게이트로 금형을 채워 웰드라인과 표면에 형성될 수 있는 수축을 방지한다.

솔루션

Moldex3D eDesign 시뮬레이션 솔루션패키지의 도움으로, 론-소 사는 제품수축 문제영역을 규명하고 생산전 플라스틱 설계를 검증하고 최적화하여 시행착오를 효과적으로 최소화하였다. 품질만을 개선한 것이 아니라 사출기의 선정과 생산계획을 손쉽게 할 수 있게 되었다.

사례연구

초기 개발단계에서 잠재적 설계결함을 탐지하는 것은 어렵다. 특히 외장 파트에 대하여는 더욱 그렇다. 과거, 금형은 개발단계에 웰드라인과 싱크마크의 발생이 필수적이어서 많은 반복작업을 거쳐야만 하였다. 그러므로, 론-소는 정확한 시뮬레이션능력을 갖춘 Moldex3D를 통하여 생산전 표면외관의 결과를 평가하기를 희망한 것이다. 해석결과를 가시화하여 제품설계검토를 고객과 함께 할 수 있게 되었다.

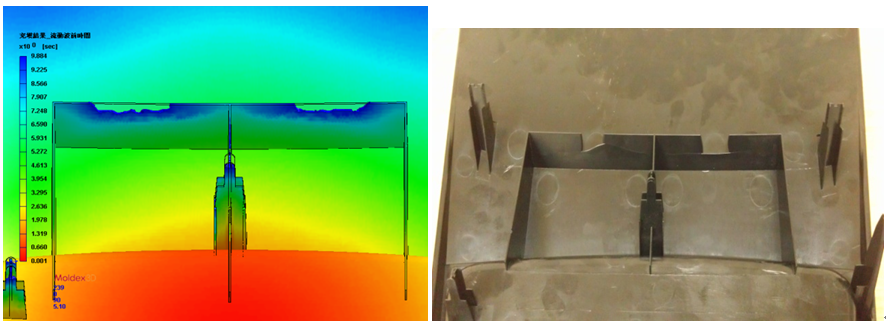

Moldex3D를 수행하여, 제품내부 리브영역의 두께가 지나치게 얇아 유동교란문제가 야기됨을 발견하고, 이것이 과도한 사출압과 국부적 미성형을 예견하였다. 생산 후, Moldex3D로 예측한 동일 영역에 미성형이 발생함을 확인하였다.

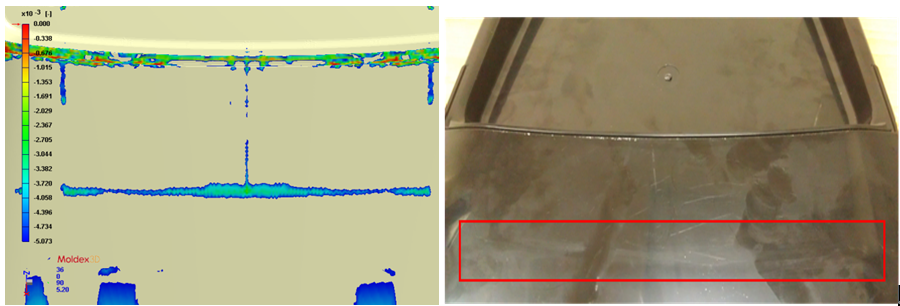

사출 후 본 파트는 조립이 되어야 하므로, 다중 그루브홈과 리브들이 파트 안쪽상에 설계되었다. Moldex3D의 정확한 예측으로, 리브의 과도한 두께로 인해 그것이 발생됨을 알 수 있었고, 연속적 수축의 결과에 영향을 끼치는 듯 판단되었고 외관상 중요한 싱크마크를 야기시키는 것으로 판단되었다.

Moldex3D해석결과를 가시화하여, 론-소와 고객간 대화통로를 아주 쉽게 할 수 있었고, 그 결과, 론-소는 발생소지가 있는 표면문제를 초기 탐지함을 근간으로 개선안을 제공할 수 있었다. 초기 탐지로부처 얻어진 통찰력으로, 론-소는 고객에게 제품설계문제에 대한 해결안을 제시할 수 있었을 뿐만 아니라, 시행착오 반복을 감소시킬 수 있었다. Moldex3D는 분명히 론-소 사가 납기준수하고 적기 제품출시하고 더욱 중요한 것은 경쟁강화 장점을 득하는 데 크게 기여하고 있다.