By Jay Vang

Copyright MoldMaking Technology 2019. Reprinted with permission from Gardner Business Media.

コンフォーマル冷却回路の実効性に対しては、今も業界内に懐疑的な意見が存在します。コンフォーマル冷却回路の樹脂流動解析がいずれも不完全であることを考えれば、それも当然のことかもしれません。 樹脂流動解析が提供する最適化ツールとモジュールはいずれも非常に実用的であり、有用な検証技術です。ただし、その効果は依然としてユーザーによる入力データに依存します。いわゆる、「ガーベッジ・イン、ガーベッジ・アウト」という概念です。 たとえば、2人の技術者が全く異なるパラメーターを入力して樹脂流動解析を実行した場合には、結果も全く異なるものになります。 コンフォーマル冷却回路解析ではこの傾向が顕著となります。見込みの誤りや重要な要素の欠落がある場合、たとえば乱流発生に要する流量が確保されないなどの場合には、誤った結果が導かれます。

シミュレーションと解析

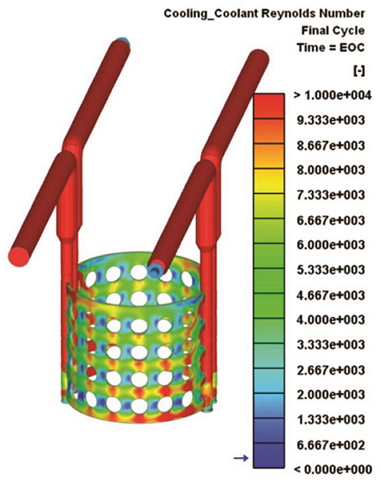

コンフォーマル冷却回路を利用することで、成形サイクルの短縮と寸法誤差発生の抑制を実現できます。 ただし、コンフォーマル冷却回路に必要な流量が設計者により確保されていることが前提です。複雑な設計に対して、熱解析のみを実施(冷却回路システムを放熱源のみであると定義)しても、金型内の挙動の全容をうかがい知ることは困難です。たとえば、Fig. 1は、数値流体解析 (CFD) の結果で、流量約2.0 gpm時のレイノルズ数を表しています。

Fig. 1 数値流体解析(CFD)結果:流量約2.0 gpm時のレイノルズ数

Fig. 1から、一部領域のレイノルズ数が4200を超えており、乱流現象があることがわかります。一方で、レイノルズ数が4200未満の領域では、乱流が発生するとは限りません。このような状況では、冷却回路全体の冷却効率は一定になりません。流速とレイノルズ数は直接的に関連しているため、流動性が低い部分や全く流動しない部分を特定することで、冷却回路の設計最適化も可能になります。解析の結果から流速を見ることでも、低/無流動の停滞部を確認できます。流体はもっとも抵抗が小さい経路を移動するため、冷却液は流入口から流出口へ流れます。このとき、ランダムな経路をとったり周囲の穴へ流れることはありません。

設計者はこれらの情報を利用して低流動や無流動のエリア(Fig. 1に示す、穴の間の濃い青色の部分)を最小限に抑えることで、冷却回路設計を最適化できます。たとえば、穴を移動することでレイノルズ数が低い(低/無流動)エリアを液体が流れるようにすることができます。穴を移動しても、抵抗が小さい経路に変わりはありません。穴を移動することで低/無流動エリアを縮小できれば、一定流量のもと、乱流を大きくすることができます。

ここで持ち上がる疑問は、「このような解析と熱解析の違いはどの程度か」ということです。冷却計算の観点からみると差異はそれほど大きいものではなく、また、入力する流速によっても変わります。ただし、熱解析とCFD解析の結果により、効率性と変化量が決まります。

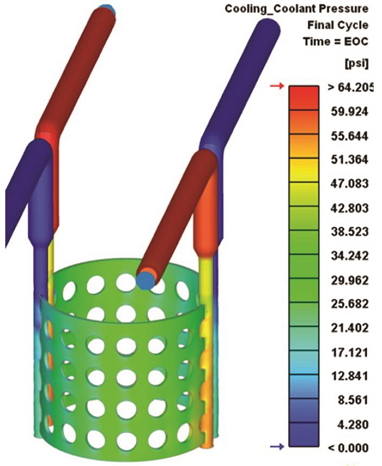

コンフォーマル冷却回路は、製品形状に合わせるために(Fig. 2、Fig. 3参照)多数の細長い回路で構成されている場合が多くあることから、熱解析単体では、コンフォーマル冷却回路の解析には不十分です。 径が小さい、あるいは薄肉で長い回路を設計する場合は、回路内の流量を効率的に押し出すためには比較的高い圧力が必要とされます。

Fig. 2 同一のモデル、同一流量(2.0 gpm)の冷却液圧力の結果

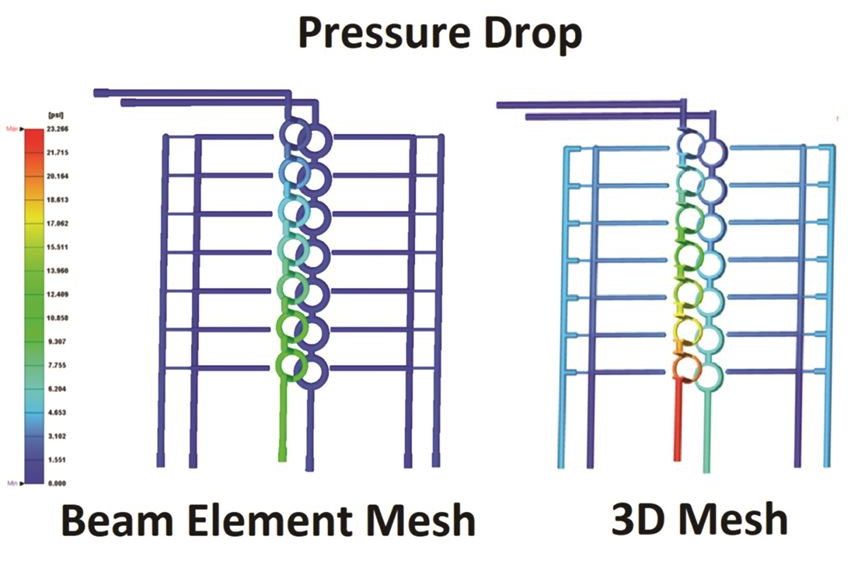

Fig. 3 ビーム要素使用時と3Dメッシュ使用時による圧力損失の結果比較。 圧力降下の結果は、示された流量を冷却回路に押し込むために必要な水圧を示す。

所要圧力

レイノルズ数と流速が流量によって決まる場合、必要な流量が特定されて初めて、その流量への到達可否が判断可能になります。Fig. 2は、同一モデルの同一流量(2.0 gpm)における冷却液の圧力結果です。

流体は抵抗力が最小となる経路を通るため、乱流を生成し良好な熱伝導を生み出すためには、その設計における所要圧力と最小流量を確認する必要があります。Fig. 1に示すように、レイノルズ数が4000~10000以上の部分を流体が通過します。したがって、多くの領域で乱流発生の可能性があります(レイノルズ数 > 4200)。ただし、この数値を達成するには、やや高い圧力で、流量2.0 gpmの冷却液が回路全体を通過する必要があります。

市販の温度調節器は最大約100 PSIの圧力を発生させることができますが、現実的には、65 PSIの到達も容易ではありません。流体はパイプライン中の抵抗力が比較的小さいエリア、たとえばホットランナーマニホールド、凹型、キャビティプレートなどへ流れるためです。流量が2.0 gpm未満に低下すると、レイノルズ数も下がり、冷却効果の低い層流となって経路を通過することもあります。また、ホットランナーマニホールドに流れる流量を高めるだけでは、パイプライン内の流体に直線分布を生じさせられません。

設計者がコンフォーマル冷却回路と使用する温度調節器を連結しない場合、あるいは電流制限器を使用せずに水を特定のパイプライン中へ流す場合には、解析結果と実際の状況に違いが生じます。設計段階でコンフォーマル冷却回路全体の乱流を維持するのに必要な流量を確保できない場合は、従来のドリル式回路設計に戻した方が、同等あるいはそれ以上の効果が得られます。

レイヤーメッシュ

高精度のCFD解析を用いることで、設計者は正確かつ信頼できるコンフォーマル冷却回路の解析結果を得ることができます。しかし、すべてのCFD解析で有意義な結果が得られるわけではありません。樹脂流動解析ソフトにおける代表的な冷却チャネルのメッシュ作成手法には、ビーム要素を用いる手法と、3次元要素を用いる手法の2種類があります。

ビーム要素を使用した場合は、レイノルズ数、金型全体の温度の上昇と下降、流動分布を確認できます。ただし、圧力降下の予測には3Dメッシュ要素を利用した方が、精度が確保されます。。また、ビーム要素を使ってリアルな形状を表現することは容易ではなく、相対体積を用いてモデル化する必要があります。ビーム要素を使用する最大のメリットは、3Dメッシュよりも短時間で解析が終了する点です。

Fig. 3は、ビーム要素による解析と3Dメッシュによる解析の圧力降下の結果比較です。圧力降下の結果から、冷却回路全体を通過するための指定流量に必要な水圧が分かります。所要圧力比は各回路で類似していますが、ビーム要素を用いた解析では複雑な回路で必要とされる圧力が3Dメッシュによる解析よりも25%~50%程度低く見積もられています。また複雑な回路設計は、水圧を向上する潜在的要因となります。圧力降下結果のみから設計すると、温度調整器の需要の誤判断が生じ、結果的には効率悪いコンフォーマル冷却回路が設計されることとなり、回路内を流れる流体が制限され流量不足を誘発します。

検証ステップ

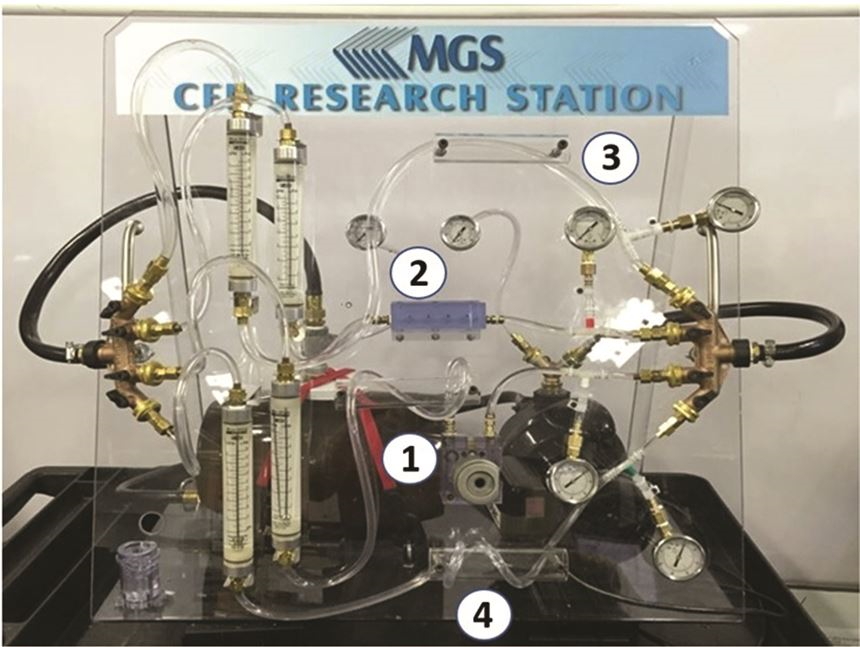

圧力降下の表現にはビーム要素よりも3Dメッシュが適していることを検証するため、MGS Mfg. GroupのKevin Klotzが圧力予測試験を行いました(Fig. 4参照)。

Fig. 4 MGS Mfg. Groupによる圧力検証実験:(1) DMLSコンフォーマル冷却回路のはめ込み治具、(2) 3Dプリントの噴水式冷却回路、(3・4) 長さと径が異なるパイプ、水の移送ポンプとタンクにつながった圧力ゲージと流量計。

KlotzはDMSLコンフォーマル冷却回路のはめ込み治具、3Dプリントの噴水式冷却回路、異なる長さとサイズの透明パイプ、連結した水ポンプと水タンクの圧力計、流量計を使用して実験を行いました。装置のモデル化にはCREOを使用し、記録された実験結果と解析結果を比較しました。同様のモデルは Hoerbiger Corporation of America 博士にも提供され、ANSYS CFXによるCFD解析を行いました。また、Moldex3Dでは3次元境界層メッシュ(BLM)でこの解析を実施しました。

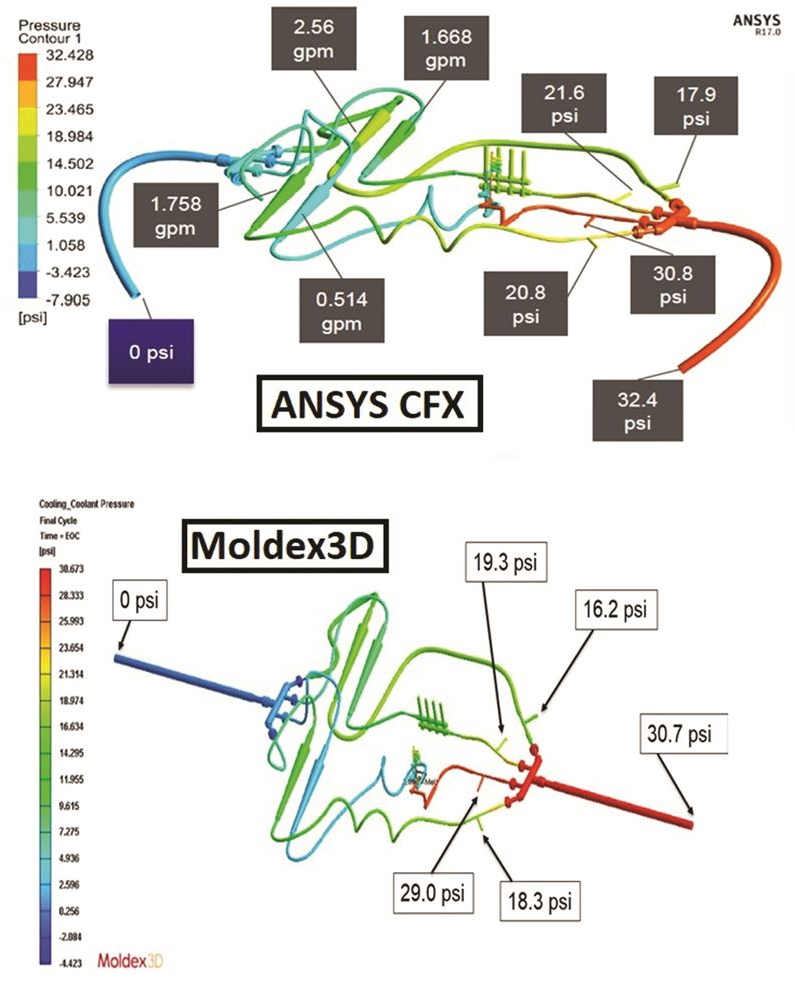

どちらの解析ツールでも、各回路を通過する流量値を記録し、6.5gpmの流量値とマージ後、ポンプの流量値として入力することで、各流入口と流出口の圧力ゲージの圧力値を記録します。Fig. 5は、CFD解析と3D BLMモデルの解析結果です。解析ソフトでは流体の流入/流出口は金型面に垂直でなければならないため、3D BLMモデルを使った解析結果では、流入/流出口のパイプは曲線ではなく直線になるよう設計者が調整しました

Fig. 5 CFD解析結果と3D BLMモデル。解析ソフトでは流体の流入/流出口は金型面に垂直でなければならないため、3D BLMモデルを使った解析結果を用いて流入/流出口のパイプは湾曲するのではなく直線になるよう設計者が調整しました。

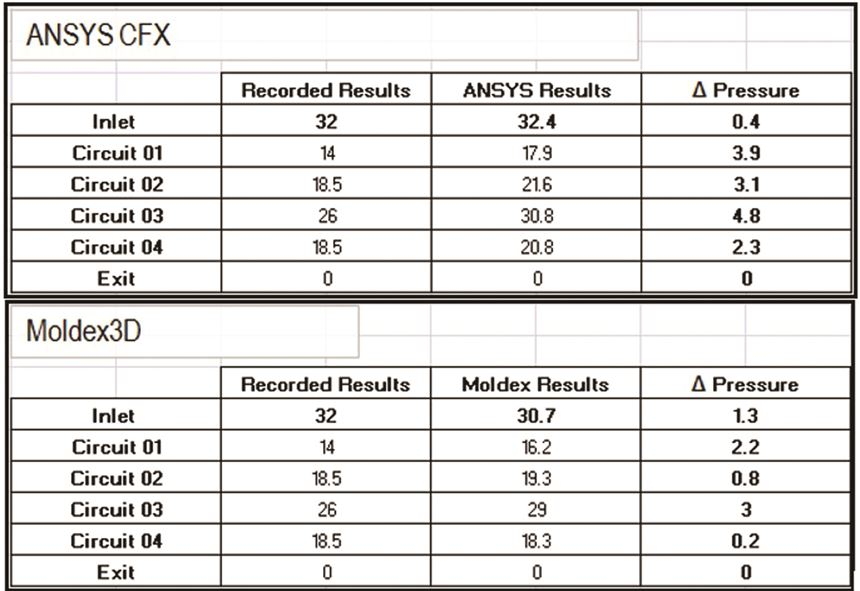

2種類のソフトウェアの圧力解析の結果は、どちらも実験値とよく一致しました。Table 1はCFD解析結果と実測結果の比較です。CFD解析およびBLM解析と実験の誤差はそれぞれ最大5.0 psiと2.5 psiです。どちらの解析結果も、圧力ゲージと流入流量ゲージによる流量計測の誤差範囲に収まる精度が確認されています。

Table 1 実験で得られた圧力値と解析で得られた圧力値の比較

本事例のポイント

設計が適切であれば、確かに、コンフォーマル冷却回路は見込みどおりの効果を発揮することができます。そのためには、CFDシミュレーションを使って流動特性を見極める必要があります。たとえば、3Dプリントのはめ込み治具が2本以上のパイプラインに分岐する場合は、適切な分岐を設計することが、コンフォーマル冷却回路の効果に大きく影響します。

熱解析のみを実施しても、コンフォーマル冷却回路などの複雑な冷却回路を設計するために必要な圧力を正確に予測できず、乱流の生成に必要な流量を得ることができません。しかし、3Dメッシュモデルを使うことで、流体の流動特性、たとえば運動量の変化などを正確に捕えることができ、正確な圧力解析が得られます。

|

Jay Vang

|