Specially thanks to Lite-On Technology Corporation for providing experimental data of gas penetration and fruitful discussions.

徐志忠

流体アシスト成形においてよく見られる問題の一つに流体フィンガリングがあります。これは、製品中心部への流体の浸透が不均一であることから生じる指紋状の分岐の形成を指します。深刻なフィンガリングは、プラスチック部品の剛性を著しく低下させる可能性があります [i] 。流体アシスト成形の実験研究によると、流体フィンガリングは主に流体の二次浸透によって引き起こされます [ii]。

ショートショット法は流体アシスト成形としては早期に開発された方法で、補助流体により製品を中空にし、プラスチック材料の節約と軽量化を実現します。流体アシスト成形を用いて薄板の剛性を高める場合、通常は流体チャネルとしてリブを使用し、補助流体により中空状態にし、隙間を形成します。設計不良の薄板のリブ形状は、しばしば不適切な中空により製品の剛性が著しく低下することがあります [iii]。

製品にそり変形が見られる場合は、収縮の補正と製品品質を向上させるために、「フルショット流体アシスト成形」が一般的に用いられます。この成形方法では、キャビティに樹脂が充填されている状態で、補助流体を注入します。それにより二次浸透挙動によってのみ流体浸透挙動が達成されます。そのため、流体の中空エリアは比較的小さなものとなり、同時に流体が中空部分を通過することにより、中空エリアの残留応力を低下させ、ひけを減少させることができます[iv]。フルショット成形法における流体アシストは二次浸透挙動によって達成され、流体浸透は複雑なフィンガリングとして表れやすくなります。

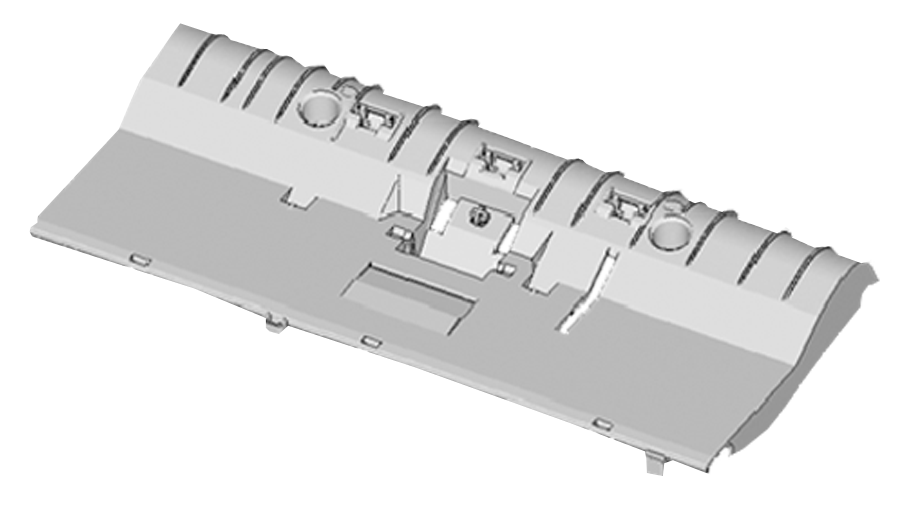

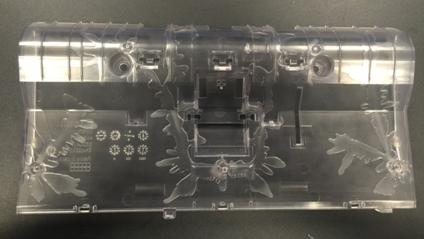

上述の成形における課題を鑑み、本実験では複雑な形状を事例に挙げ、フルショット成形法のシミュレーションを行いました。シミュレーションによって、二次浸透の結果を予測することが期待されます。本事例で取り扱う製品は、プリンタの給紙カバー(図1)です。印刷機能への影響を避けるため、プリンタには高い平面度が求められます。そのため、製品の変形に対する要求は非常に高いものとなります。本事例では、Moldex3Dを用いてフルショット成形法のシミュレーションを行いました。溶融樹脂を金型に充填後、ひけの発生を回避し、同時に当該箇所の機械特性を強化するため、補助ガスを構造リブの部分へ注入し、中空状態としました。実験には非結晶の透明なABS樹脂を使用し、Moldex3Dの内蔵データベースを参照して材料パラメータの設定を行いました。これにより、ガス浸透のシミュレーションとの比較がしやすくなり、二次浸透の予測精度を評価することもできます。

この成形方法ではフルショット法によるガス充填を行います。そのため、キャビティ内へのガス注入方法は、溶融樹脂が冷却収縮を始めることにより、ガスが浸透する空間が生じます。ですが、溶融樹脂がすでにキャビティ内の大部分の流動空間を占めていることから、流路からガスが逸れ、製品中の不要な穴へと移動し、このために顕著なフィンガリングが発生することがあります。深刻なフィンガリングは、製品の剛性、耐衝撃性、安定性を大幅に低下させる可能性があります。そのため、フィンガリングが発生しやすいエリアを効果的に特定することで、ガスニードルの入口をより正確に選択することができます。

図1 プリンタ給紙部品の形状

図1 プリンタ給紙部品の形状

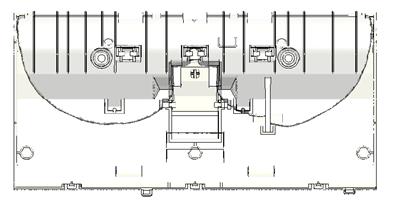

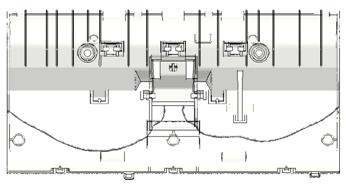

まず、この製品は二か所のゲートを持つものとして設計されており、実験とシミュレーションとのメルトフロントを比較したところ、メルトフロントはゲートから薄肉部分へ放射状に展開しており、図2、図3から、充填2秒、2.84秒時のメルトフロントがほぼ一致していることが確認されました。

図2 実験(上図)とシミュレーション(下図)の充填2秒時のメルトフロントの比較

図2 実験(上図)とシミュレーション(下図)の充填2秒時のメルトフロントの比較

図3 実験(上図)とシミュレーション(下図)の充填2.84秒時のメルトフロントの比較

図3 実験(上図)とシミュレーション(下図)の充填2.84秒時のメルトフロントの比較

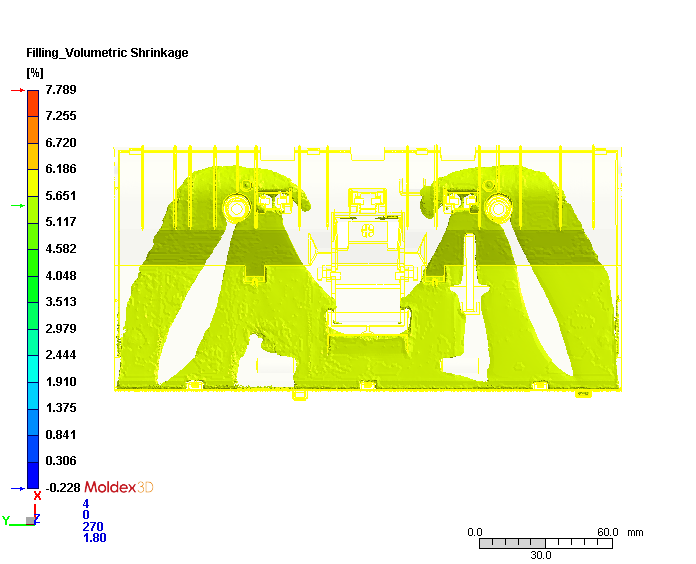

実験とシミュレーションとのフロー比較(図4)から、溶融樹脂の充填後、3つのガス注入口からそれぞれ3つのエリアにフィンガリングによる中空の分岐が形成されていることが分かりました。ガスニードル2は底部中心に分岐2を形成し、残りの2つのガスニードル1、3はそれぞれ左右に分岐1、3を形成しています。ガスニードル2は溶融樹脂の注入口に最も近く、ここからガスが注入されると、溶融材料が高温であることから流動抵抗が低下します。このため分岐2のフィンガリングが最も顕著になっています。それに対して、残りのガスニードルの注入口では溶融材料が比較的低温なため、フィンガリングは分岐2ほど顕著ではありません。このような傾向は、図5の平均圧縮率の等高面分布でも確認することができ、体積収縮率の平均等高面分布はすべてガスニードル2に集中していることが分かります。

(a) (b)

図4 プリンタ給紙カバーのガス中空部分図 実験結果(a)とシミュレーション結果(b)の比較

図5 補助ガス注入時の体積収縮率の等高面分布のシミュレーション結果

図5 補助ガス注入時の体積収縮率の等高面分布のシミュレーション結果

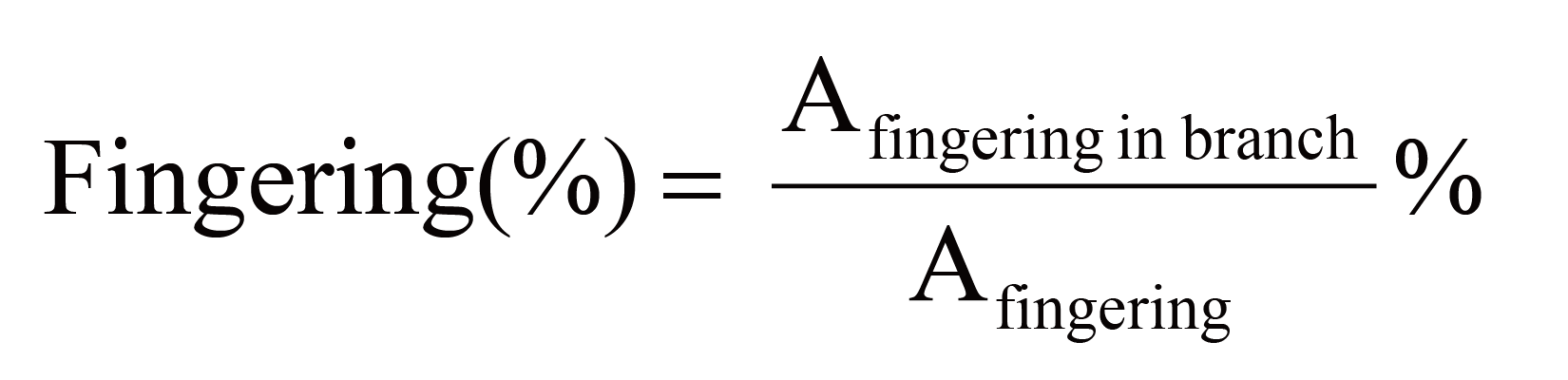

実験ではフィンガリングの大きさを定量化することが容易ではなく、ガスフィンガリングの形状の大きさを効果的に定量化するために、参考文献[v]ではフィンガリングの投影面積率を以下のように定義しています。 その中の

その中の![]() は、上面図のガスフィンガリングによる中空部分の総投影面積を表します。実験結果とシミュレーション結果のフィンガリング面積比の差を比較したところ、実験結果とシミュレーション結果は一致する傾向にあることが分かりました(図6)。

は、上面図のガスフィンガリングによる中空部分の総投影面積を表します。実験結果とシミュレーション結果のフィンガリング面積比の差を比較したところ、実験結果とシミュレーション結果は一致する傾向にあることが分かりました(図6)。

解析結果では、ガスの浸透挙動のシミュレーション解析と実際の金型試作による二次浸透挙動の結果が一致していることを示しています。Moldex3D ガスアシスト成形モジュール(GAIM)のシミュレーション解析により、ガスフィンガリングの浸透分布を効果的に予測し、製品の公差要件を満たすことができました。

図6 実験とシミュレーションの異なる分岐のフィンガリング面積比の比較

図6 実験とシミュレーションの異なる分岐のフィンガリング面積比の比較

[i] X. Lu, H.H. Chiang, L. Fong, J. Zhao and S. C. Chen, “Study of “gas fingering” behavior in gas‐assisted

injection molding”, Polymer Engineering & Science, 39 (1) , 62-77, 1999

[ii] K.Y. Lin and S.J. Liu, “The influence of processing parameters on fingering formation in fluid‐

assisted injection‐molded disks”, Polymer Engineering & Science, 49 (11), 2257-2263, 2009

[iii] R.D. Chien, S.C. Chen, M.C. Jeng and H.Y. Yang, “Mechanical properties of gas-assisted injection

moulded PS, PP and Nylon parts”, Polymer, 40(11), 2949-2959, 1999

[iv] S.Y. Yang, C.T. Lin and J.H. Chang, “Secondary gas penetrations in ribs during full‐shot gas‐assisted

injection molding”, Advances in Polymer Technology, 22(3), 225-237, 2003

[v] S.J. Liu and S.P. Lin, Factors affecting the formation of fingering in water‐assisted injection‐molded

thermoplastics, Advances in Polymer Technology, 25(2), 98-108, 2006