近年、製品の軽量化と複合材の利用が加速する中で、競争力の維持と新たな業界でのチャンスを求める様々な業界のパーツ設計者とエンジニアたちは、革新的かつ経済的な成形ソリューションを望んでいます。さまざまなビジネス環境において全体の生産コスト削減と競争力の維持が必須事項となっており、従来のソリッド射出成形工程ではその要求を満たすことができなくなっています。そこで、複合材料射出成形の新技術であるMuCell® 技術が注目を集めています。

MuCell®技術とは、超臨界状態の窒素(N2)または二酸化炭素(CO2)などを樹脂と混ぜ合わせた一様な単層の溶液を金型のキャビティに射出する技術です。気泡を含むメルトフローによりパーツを成形します。通常、MuCell®プロセスの利用によって、平坦性、湾曲性、反り変形、ひけの低減などの主要な品質基準において50%~75%の品質向上が見込めます。ソリッドモールディングの非一様な応力状態に比べて、MuCell®技術で成形されたパーツの応力パターンはより均一になることから、大幅な品質向上が可能になります。したがって、ソリッド射出成形と比べると、MuCell® 技術を利用した場合には収縮の問題はほとんど生じません;製作したパーツの形状は、その寸法も含めて金型に非常に近いものとなります。言い換えると、MuCell®プロセスの利用は、製品の機械的強度を大きく変えることなく軽量設計のコンセプトを実現させます。

しかし、MuCell® プロセスをすでに導入しているユーザーたちは、軽量化を達成しながら十分な機械的強度を保つ為に最適なバランスを特定する難しさを感じていました。その結果として、最適な工程パラメーターと製品品質を決定するまでに何度も金型の試作を繰りかえす事態が起きていたのです。今回、Moldex3Dは、煩わしい金型試作の回数を減らし、複雑であるMuCell®プロセスを利用するユーザー向けに、より詳細な解析を可能する新モジュール「Micromechanics Interface」を実装しました。このモジュールは非線形マルチスケール材料モデリングソフトウェアを連携し、より効果的かつ効率的な解析ワークフローを実現します。つまり、DigimatやConverseなどのミクロ‐マクロレベルで複合材の解析を行う非線形マルチスケール材料モデリングソフトウェアと、構造解析ソフトウェアを組み合わせることで、複雑な非線形マルチスケール有限要素法問題を解くことが可能になったのです。 これまではMuCell®プロセスによる特性の変化は構造解析に利用できませんでしたが、Moldex3DのMicromechanics Interfaceを利用することでMuCell® プロセスのセルサイズやセル密度などのミクロ特性をDigimat や Converseへ出力できるようになりました。これにより、ミクロセルの出力を構造計算で考慮・連携させることで、MuCell® 利用パーツの精度のよい構造解析が可能になりました。

今回は、Moldex3D Micromechanics Interface とDigimatを使ったMuCell®プロセス解析の例をご紹介します。

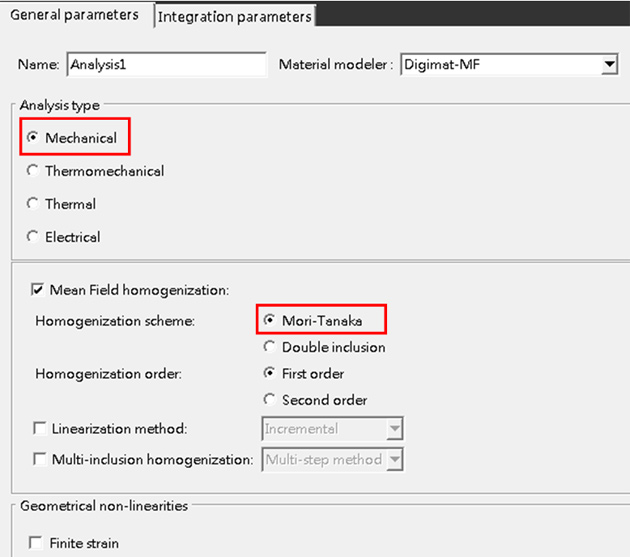

まず、次の図にあるように、Digimat-MFでミクロ力学解析に使用する材料ファイルを作成します。解析の種類に “Mechanical” を選択し、MuCell®気泡のミクロセル構造の計算にはMori-Tanaka Modelを使用します。

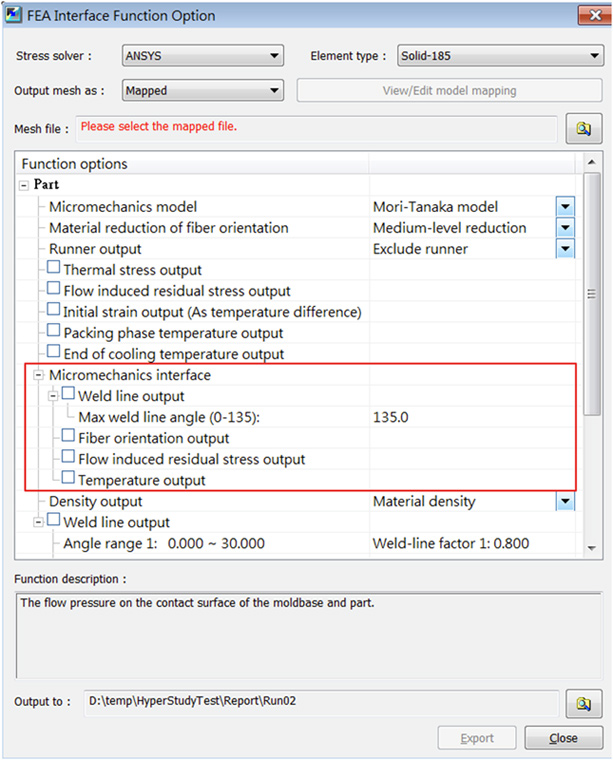

続いて、次の図に示す通り、Moldex3D Micromechanics InterfaceからDigimatに出力する構造解析の材料特性、降伏応力などのミクロ力学データを設定します。

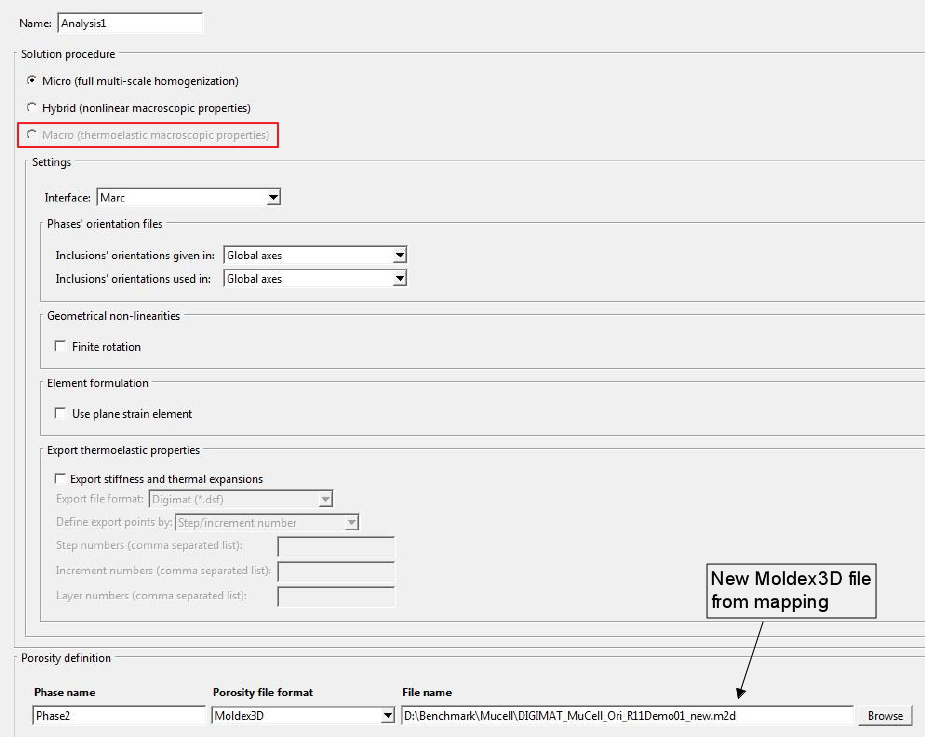

ここで、Digmit-MF で作成した材料データを Digimat-CAEにインポートします。Interfaceには有限要素ソルバーのMarcを選択します。さらに、ミクロ力学構造のマッピング結果ファイルをインポートします(下図参照)。

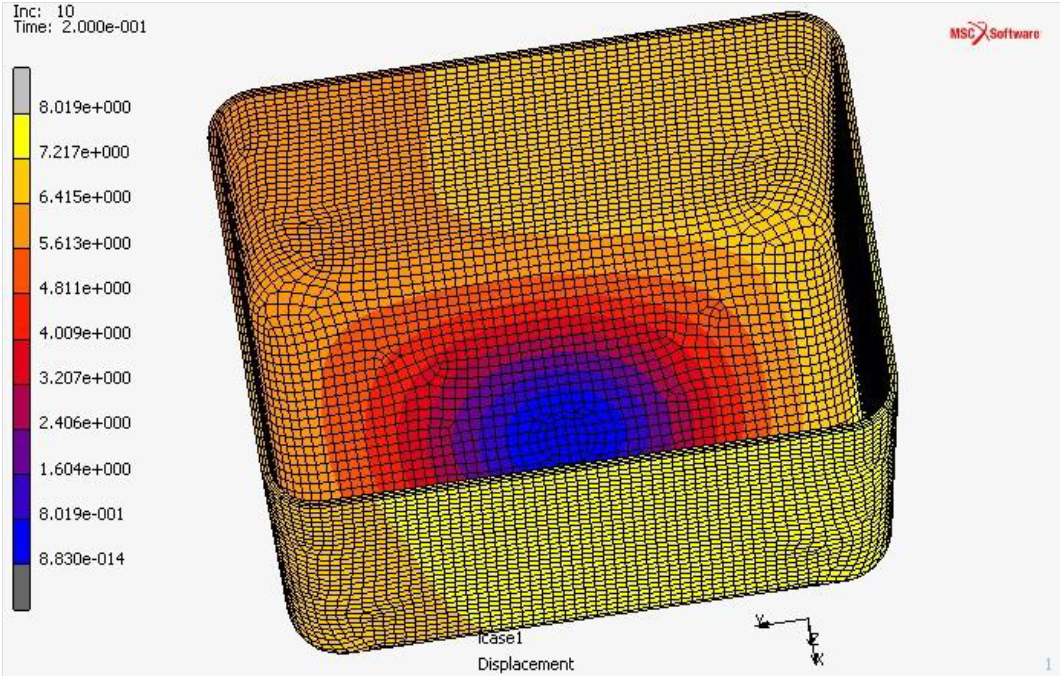

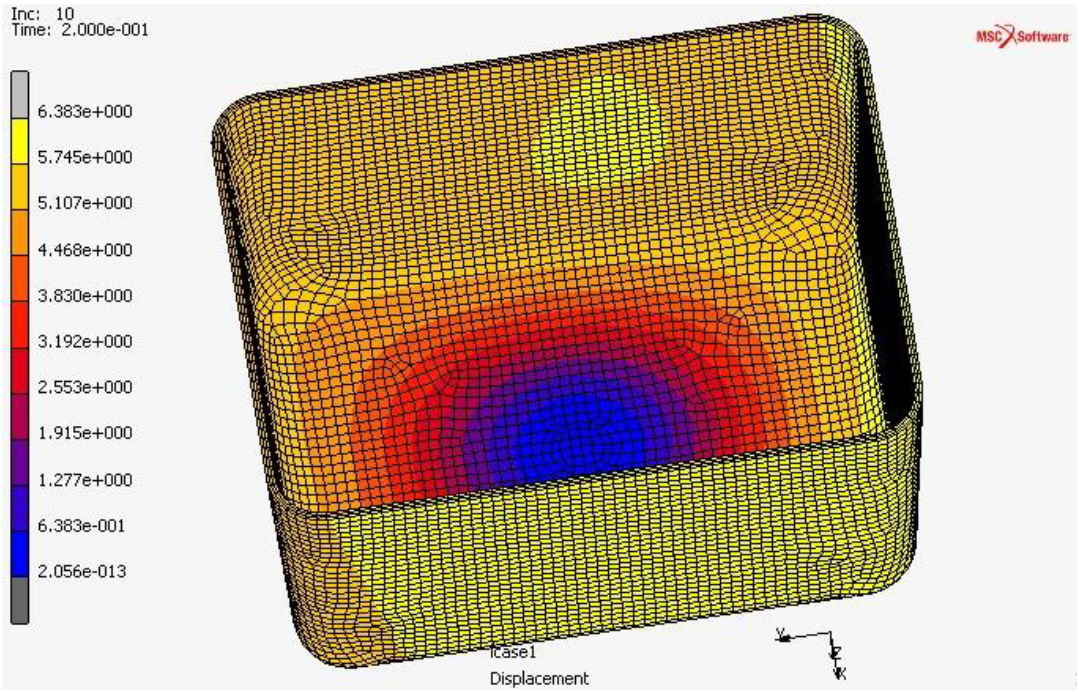

全体の反り変形結果が構造解析結果に表示されます。左の図では、製品の左側と右側で強度差が生じています。これは、セルサイズとセル密度が非一様であることが原因です。それに対して、MuCell®プロセスによる材料特性を使用していない右の図では、異なる構造解析結果が示されています。

|

|

(左):セルサイズとセル密度が非一様であるため、

|

(右):MuCell® プロセスによる材料特性を使用しない場合の構造解析結果 |

Product Lifecycle Management(PLM)でより精度の高い製品構造解析結果を得るためには金型充填解析での使用プロセスに特別な注意が必要です。従来、使用プロセス間の差異は考慮されておらず、構造解析の結果が実際の製品の構造強度を示していると誤ってとらえられていました。

しかし実際には、使用する成形プロセスにより特性が異なることから、製品の構造解析の結果も異なってきます。Moldex3D Micromechanics Interfaceは、Moldex3Dと、DigimatやConverseなどの非線形マルチスケール材料モデリングソフトウェアを連携させることで、解析結果の精度を向上させます。 そして、MuCell® プロセスにより変化するミクロ工学特性(セルサイズやセル密度など)をDigimatやConverseに出力することで正確な構造解析を実現し、これがPLMの効果と効率をさらに向上することになります。