ウェルドラインはプラスチック製品にみられる一般的な表面不良のひとつです。ウェルドラインの発生は製品外観に影響するだけでなく、構造特性にも影響します。主な発生要因には、部品そのものの設計に加えて、ゲート位置の設定が挙げられます。たとえば自動車部品は、流動比(L/t Ratio)の大きい大型の薄型シェル部品であり、ゲート設計が製品品質に大きく影響します。このような自動車部品の成形プロセスを解析する場合、従来はプリプロセスの段階でユーザーの経験則に基づいてゲート位置を設定し、続いて充填解析を行っていました。大型部品はメッシュ数が非常に多いことから、計算に3時間以上を要することもあります。解析終了後にウェルドライン位置を確認し、満足いく結果でない場合には、前述の作業工程を繰り返すことになり、多大な労力と時間が費やされていました。昨今は業界全体の動きが早く、製品設計期間の短縮への取り組みが進んでいます。そのため、ロバストかつ高精度なCAE解析ツールが強く求められています。

業界のニーズに応えるべく、Moldex3Dの最新バージョンR16は多くの革新的な進化を遂げています。まず、プリプロセスツールMoldex3D DesignerではL/tのワークフローを改良しました。Moldex3D R16 は、使いやすいインターフェースを備え、L/tの結果を基に、さまざまなゲート設計をすばやく評価してメッシュを出力することができます。次に、Moldex3D R16 ではクイックフロー解析(Quick Flow)の機能により、数分で充填解析が完了し、ウェルドラインの解析結果を表示することができます。Designerにおける新たなL/tワークフローとクイックフロー解析を組み合わせることで、ゲート位置設計の作業効率が大幅に向上します。

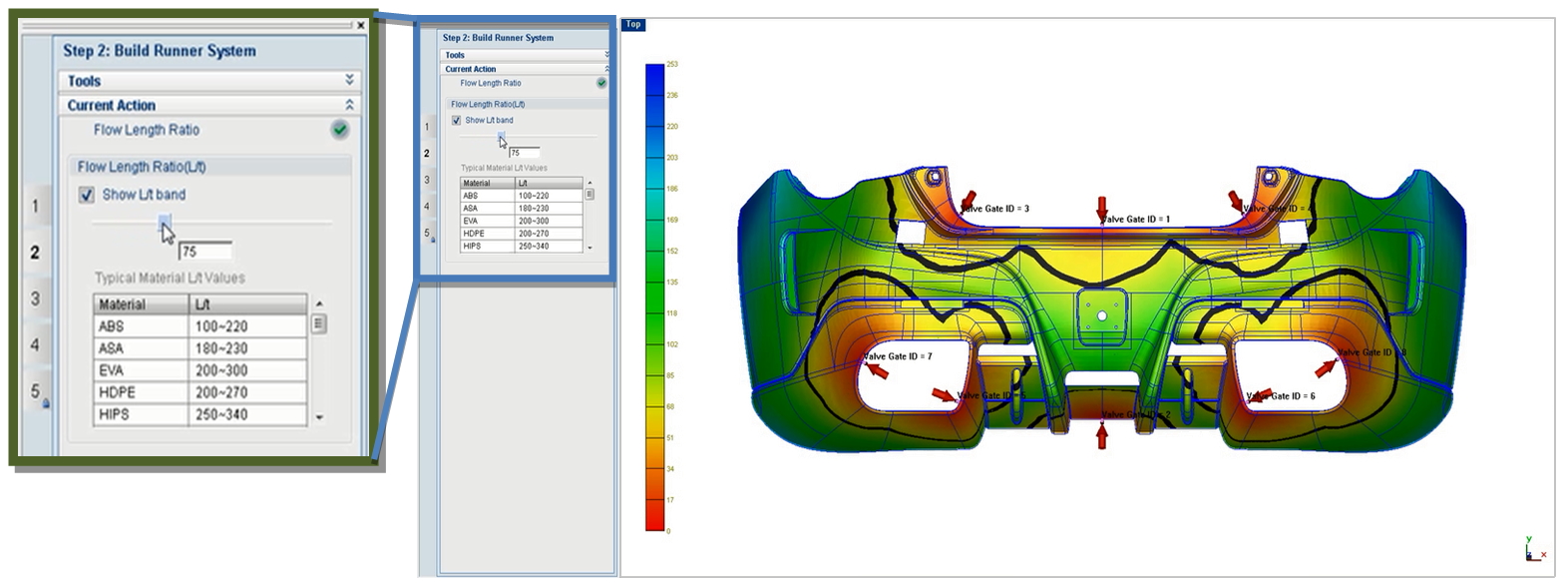

下図は自動車のフロントバンパーの例です。Moldex3D R16を使用して特定のL/t値の領域を確認できます。ポリマーのタイプに応じて適切なL/tの範囲をMoldex3Dが自動的に提示するため、ユーザーは適切なゲート設計を決定することができます。

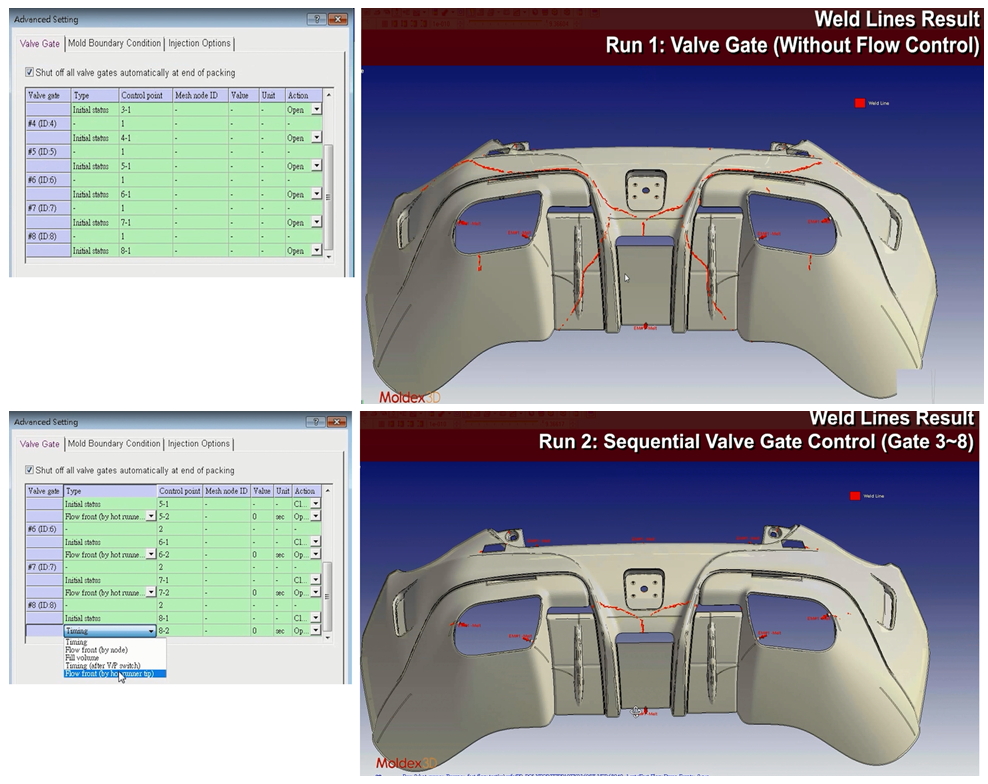

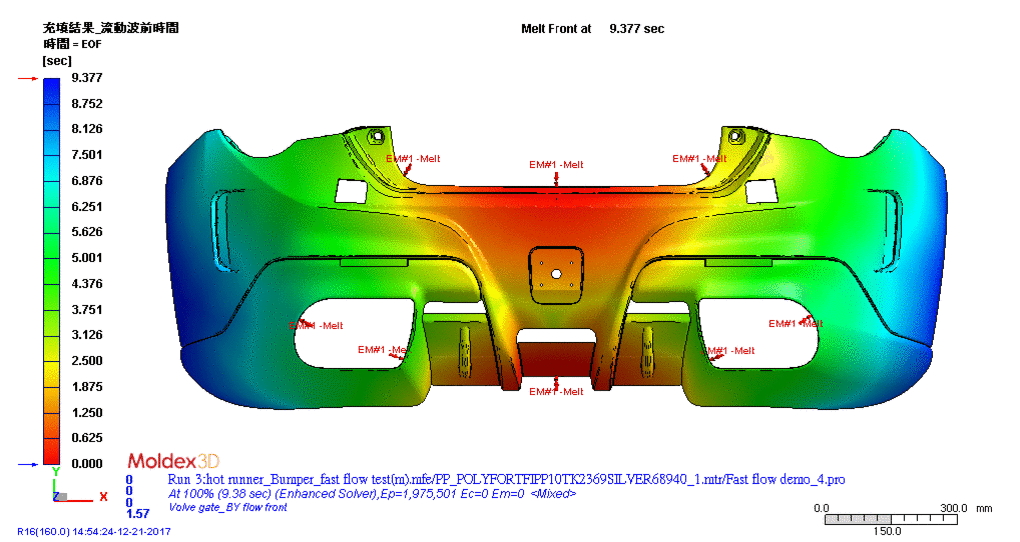

次に示す図では、クイックフロー解析を使って複数のゲート設計を評価しています。各設計案のウェルドライン発生状況を素早く確認できます。固定ゲートを用いる場合にも、クイックフロー解析を使って複数のバルブゲート設定がウェルドラインに与える影響を確認できます。

続いて、計算時間を比較します。3種類のフロー解析オプションのうち、エンハンスドフロー解析(Enhanced Flow)では約2.6時間を要しますが、クイックフロー解析では約10分で解析が終了し、計算時間を約95%短縮することができます。

| CPU時間 | |

| Regular Flowオプション | 9397 sec (約2.6 時間) |

| クイックフロー解析 | 574 sec (約9分半) |

このように、大型部品のゲート設計において、Moldex3D R16のプリプロセスツールDesignerの新しいL/tワークフローとクイックフロー解析の組み合わせによりゲート位置設計の作業効率が向上し、工期の大幅短縮が望めます。