2013年、明けましておめでとうございます! 待ちに待ったMoldex3D R12 が間もなくリリースされます。最新の成形技術に遅れをとらないために、新たなシミュレーション解析機能の中からいくつかを、1月および2月にご紹介いたします。

1. モデル作成に便利な機能

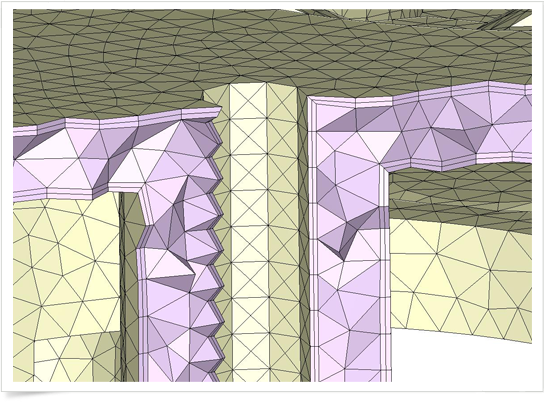

高品質メッシュ生成工程の簡素化

2007年から Moldex3D Designer はeDesign ユーザーに自動メッシュ機能とパワフルなランナー/ゲートウィザードを提供してまいりました。これによりメッシュ生成時間はそれまでの2日から、数分に短縮できました。現在、ほとんどのMoldex3D ユーザーの設計検証および設計最適化に、この機能が活用されています。R12では、メッシュ性能がさらに向上し、 直感的な境界レイヤメッシュ(BLM)生成機能を提供します。多くの上級Moldex3D ユーザーは、充填時のキャビティ壁周辺の急激な温度/速度変化を調査するため、BLMを使ってソリッド解析を実行しています。BLMを活用することで、複雑な問題(粘性加熱、バランスの悪いランナー、反り変形など)を簡単に観察し、改良することができます。R12 は操作性の良い、パワフルなプリプロセスツールを提供し、高度解析のためにBLMを使うユーザーに多くの利益をもたらします。

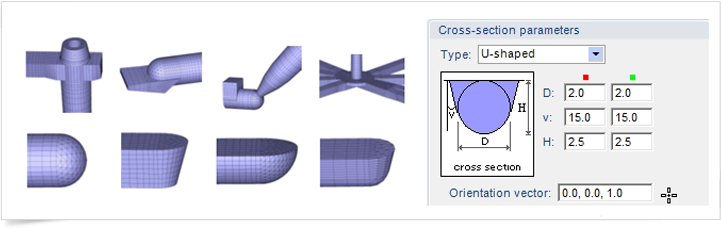

さらに多種のソリッドモデルをサポート

製品が複雑かつ多機能になれば、金型設計者はランナーを冷却管、スライダー、ピンに適合するように、限られたスペース内に作成しなければならないという課題が生じます。しかし典型的な円形直線ランナーでは、上記のコンポーネントを避けるために、ランナー形状を変形させる必要が生じます。本バージョンのMoldex3D Designerは金型設計者に、(たとえランナーがどんな断面であっても、どんなゲートタイプでも、スプルースナッチピンであっても)完全3Dのランナー/ゲートを実現するための多くのオプションを提供します。 さらに、全てのジオメトリ機能は、ランナー形状とランナーレイアウトを変更せずにカスタマイズ可能であり、バランスの悪いフローやせん断発熱、流動の停滞などといった問題を正確に予測できます。

2. 製造ニーズを元に、成形条件の動力学に関する機能を強化

圧縮成形

製造ニーズが異なれば、成形条件最適化のために求められる機能も異なります。Moldex3D R12 は特に圧縮成形および二色成形モジュールのニーズに応えた機能を提供します。

射出成形および射出圧縮成形のシミュレーション技術を元に、Moldex3D は本バージョン(R12)から圧縮成形シミュレーションを導入しています。圧縮成形技術を用いれば、元のキャビティメッシュから充填形状、圧縮部分、圧縮表面、圧縮方向を簡単に作成できます。 Moldex3D 圧縮成形モジュールは、繊維充填材料や熱硬化性材料のシミュレーションを提供し、スクイーズ流から発生する繊維配向を予測できます。実際の成形の前に、重要な情報(成形機のトン数/ショートショットを回避するための必須材料量/材料加熱のために必要な最短時間など)をシミュレーションでき、製造効率の向上と製造能力の強化を実現できます。

バイインジェクション

バイインジェクションモジュールは、第二メルト入口やそれぞれの材料および成形条件を選択するのに役立ちます。バイインジェクションシミュレーションは、同時に2つのメルトフロント進行を計算できます。ユーザーはそのニーズに従い、メルト入口の時間やフロー速度を編集できます。上述の機能を利用することにより、潜在的なウェルドラインの発生部分や2つの材料の分布について、ユーザーが推測する必要はなくなりました。「ヒントとガイド」の節では、2つのメルト入口の設定についてさらに詳細に説明します。

3. 予測機能および最適化機能の強化

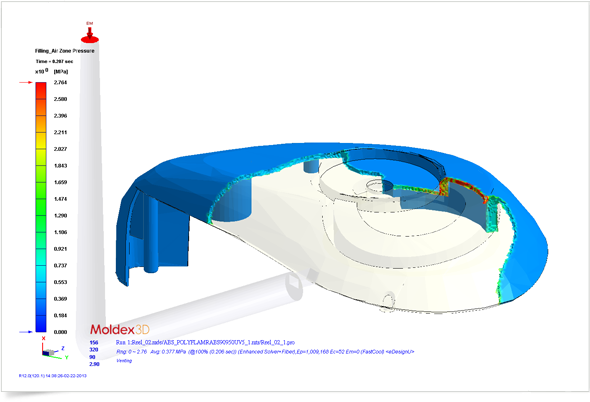

ガスベント解析機能でエアートラップの温度と圧力結果を予測

Moldex3D ガスベント解析機能でエアートラップの温度と圧力結果を調べることができるようになりました。これは機械的強度を保つのに役立ちます。特に、ガス抜きがウェルドラインの品質に影響を及ぼす場合に、非常に役立ちます。ガスベント解析を利用すれば、閉じ込められたガスの圧力と温度を元に、充填完了時のメルト品質を予測できます。メルトとガスの温度が上昇すれば、ウェルドライン周囲の分子浸透が改善されます。一方、閉じ込められたガスが圧縮されることによって起こる過度の温度上昇が原因の「焼け」問題も回避できます。

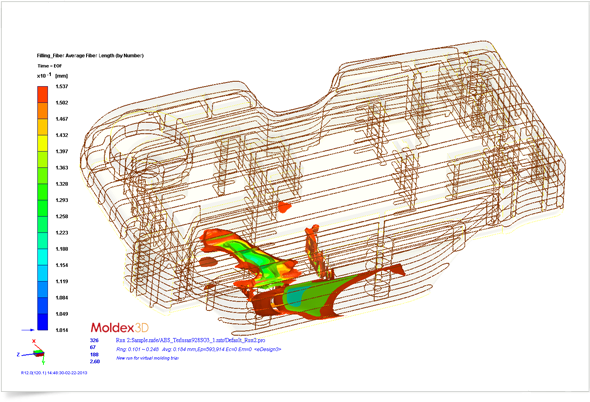

繊維破損予測と繊維長分布

繊維強化材料を使用する場合、短/長繊維配向だけでなく、繊維破損も非常に重要な問題です。充填時に繊維にかかる圧力により繊維が曲がり、時には繊維が破損し、短くなることがあります。Moldex3D R12ではこのような現象を予測することが可能です。製品設計者は、繊維破損の原因となるキャビティ内やゲート近くの高いせん断応力を予測し、解決することができるようになりました。

アニール工程解析をサポート

Moldex3D のシミュレーションの優れた性能は、製品が取り出されるまでの全工程をカバーしています。さらにMoldex3D R12の応力計算は成形後のアニール工程まで拡張されました。製品取り出し後の変形や応力亀裂を回避するために、成形品内部の熱残留応力を放出できます。Moldex3D R12 は変位と残留応力の変化をシミュレーションできます。可能なアニール工程を元に、成形条件を決定するためのパワフルなツールを提供します。リフロータイプのコネクタや高規格医療機器には、このアニール工程解析が非常に有益です。

4. より直感的でより対話的なインターフェース

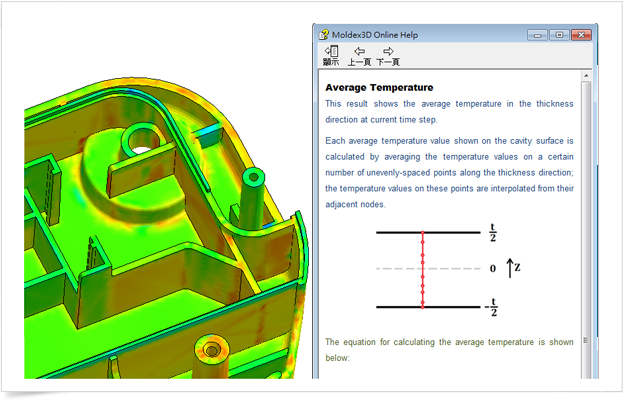

オンラインヘルプはリアルタイムにユーザーをサポートします

Moldex3D オンラインヘルプは、成形条件や計算設定から材料および解析結果まで、シミュレーション工程の全ての情報をカバーしています。また埋め込み型のヘルプは、成形条件ウィザードでは成形条件設定や計算設定に関する詳しいガイドを提供し、材料ウィザードでは材料に関する項目の定義に関するガイドを提供しています。もし解析結果に関して解らないことがあれば、解析結果画面でF1を押してください。ヘルプウインドウが画面に表示されます。

ユーザー定義のレポート形式をサポート

Moldex3D レポートウィザードでレポートを完全にカスタマイズできるようになりました。ユーザーは見たい情報を選択し、PPTテンプレートを編集し、各解析結果のモデルの表示角度を変えることができます。

5. 常に最先端の技術を提供

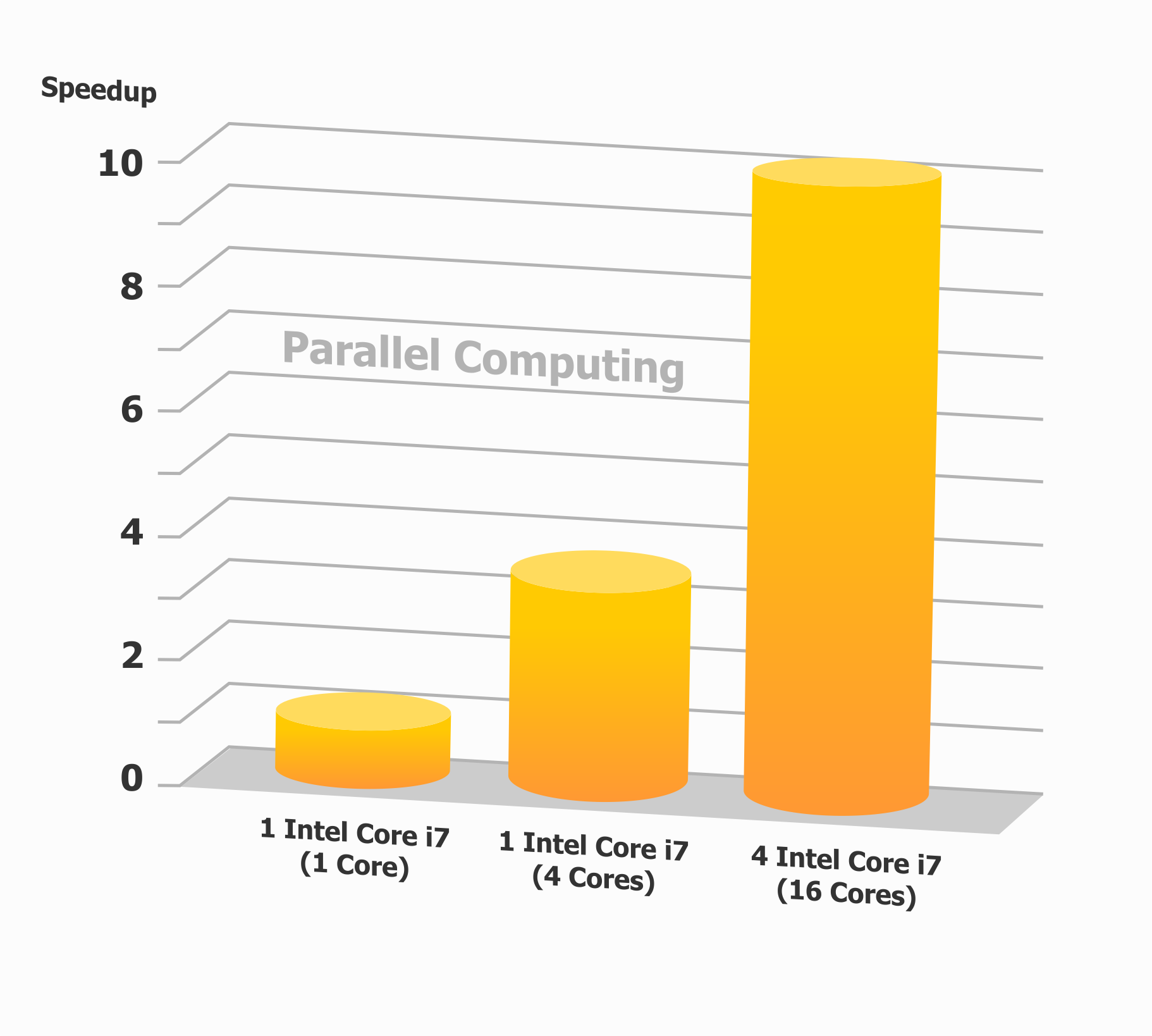

流動解析の計算速度は最大で 80%も向上

アルゴリズムの強化により、Moldex3D R12は流動解析速度を最大で80% 向上しました。100万エレメントのモデルの場合、計算時間は約50%まで短縮できました。Moldex3D独自のマルチコア/マルチCPU/マルチPCのパラレル計算技術は、CAE技術者の作業を軽減しました。それまではジョブを複数のリモート計算ファームに割り当てて、大きなシミュレーションモデルを1つのPC上で計算しなければなりませんでした。Moldex3D を活用すれば納期遅れを心配せずに、高品質なプラスチック製品を製造できます。

アルゴリズムの強化により、Moldex3D R12は流動解析速度を最大で80% 向上しました。100万エレメントのモデルの場合、計算時間は約50%まで短縮できました。Moldex3D独自のマルチコア/マルチCPU/マルチPCのパラレル計算技術は、CAE技術者の作業を軽減しました。それまではジョブを複数のリモート計算ファームに割り当てて、大きなシミュレーションモデルを1つのPC上で計算しなければなりませんでした。Moldex3D を活用すれば納期遅れを心配せずに、高品質なプラスチック製品を製造できます。

*Note: The computing enhancement on the filling analysis is only applicable for BLM or eDesign Mesh Level 5.