- 顧客名: Taiwan University of Science and Technology

- 地域: 台湾

- 業種: 教育

- ソリューション: Moldex3D Advanced / 射出圧縮成形 / 光学解析 / 粘弾性解析

(引用元: www-e.ntust.edu.tw)

概要

光学製品の精密成形の市場要求がますます高まっています。しかし光学製品の場合、厳密な品質が求められるため、残留応力やそり変形、ヒケなどの問題を回避することが非常に重要になります。NTUST の精密加工研究所(PML) はインモールド精密圧縮(IMMC) 工程の開発を目的とし、上記の課題に取り組み、射出成形工程の最適化のための研究を行っています。研究者たちは Moldex3D射出圧縮成形ソリューションを導入し、IMMC 工程の影響と効果をシミュレーションし、検証しています。Moldex3Dのシミュレーション結果から、 IMMC 工程はヒケや体積収縮を飛躍的に軽減し、光収集効率を向上させることがわかりました。この事例では、Moldex3D シミュレーション結果と実際の成形品とを比較します。

課題

- 不均一な圧力分布

- 高い収縮率

- そり変形

ソリューション

Moldex3D 射出圧縮シミュレーションソリューションを導入し、 IMMC を検証しました

メリット

- 均一な圧力分布を実現

- 輝度が35%向上

- 体積収縮率が62% から 4.25%に減少

ケーススタディ

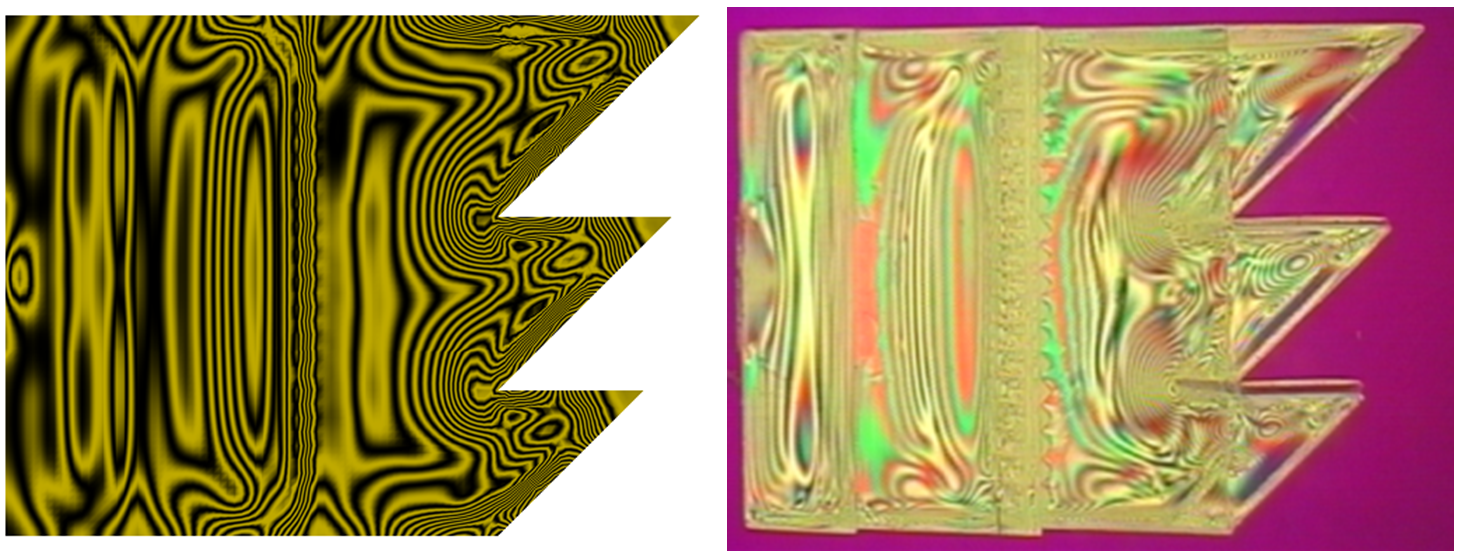

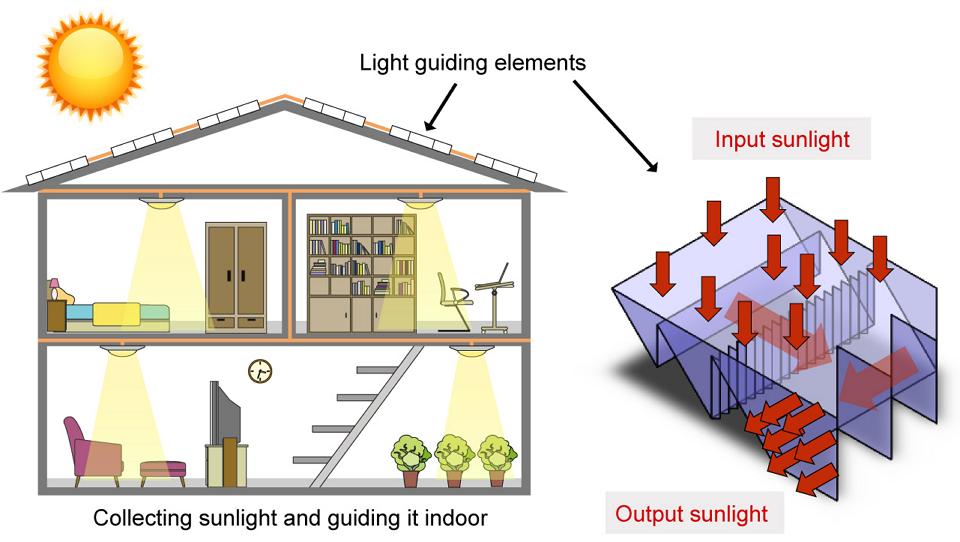

Fig. 1 プリズムアレイは日光を収集するように設計された光学製品です

Fig. 1 プリズムアレイは日光を収集するように設計された光学製品です

プラスチックプリズムアレイの性能を向上するために、PML ラボはインモールド精密圧縮(IMMC) 工程を研究してきました。プリズムアレイは、日光を収集するように設計された光学製品です。この構造を考慮し、ゲート位置を薄肉部分に配置したところ、フローバランスが悪くなり、大規模な体積収縮が発生してしまいました。この欠陥は光の収集/伝達/出力に大きな影響を及ぼします。残留応力と体積収縮を減らすため、研究者たちはMoldex3D 成形シミュレーションソフトウェアを導入し、成形工程の最適化を図りました。

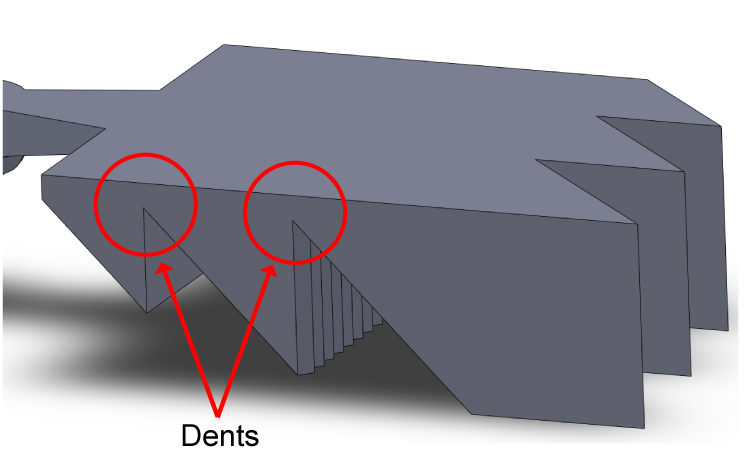

Fig. 2 光学製品には2つの凹みがあるため、フローバランスが悪くなります

Fig. 2 光学製品には2つの凹みがあるため、フローバランスが悪くなります

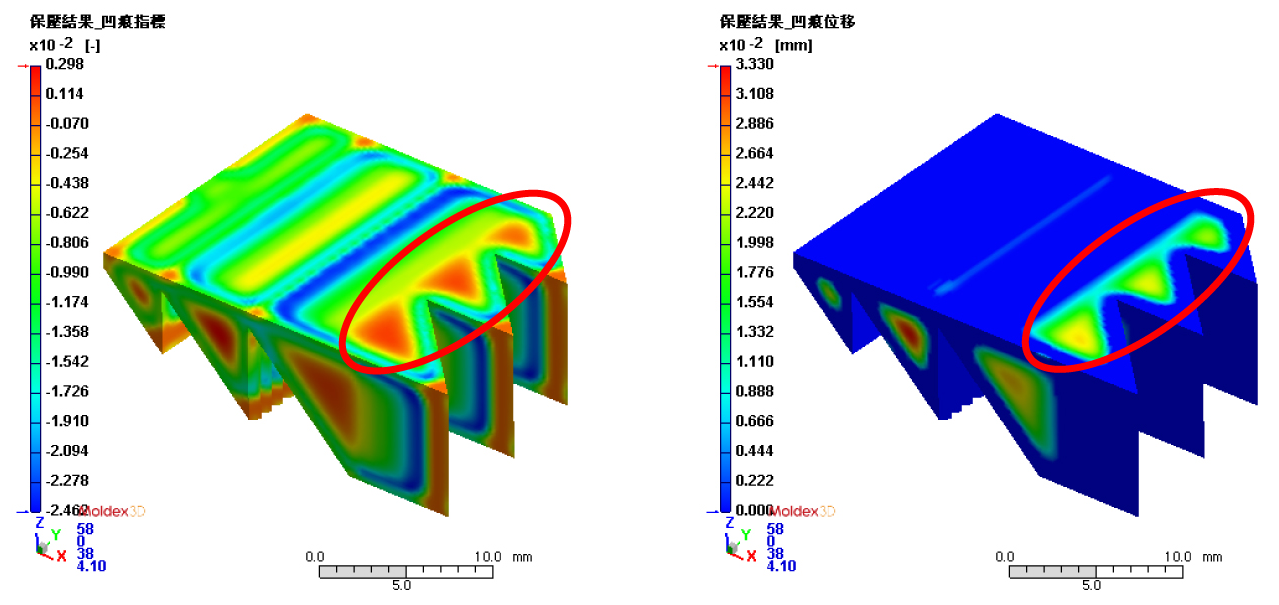

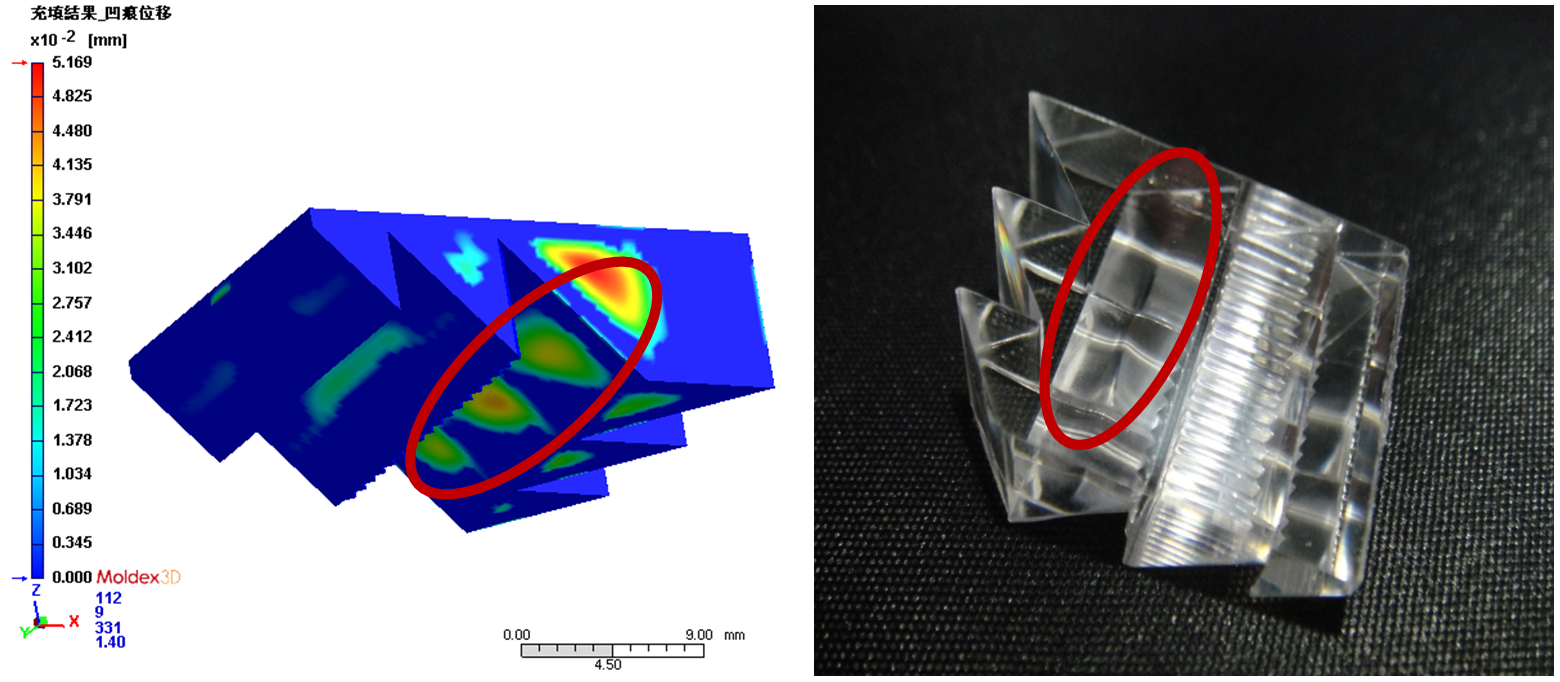

まず始めに、 PMLラボはMoldex3Dを使って従来の射出成形工程をシミュレーションしました。解析結果から、厚い部分のヒケ指数が大きくなることがわかりました (Fig. 3-左)。メルト温度が高温なので、表面が内部方向に引っ張られてヒケが発生します。ヒケのシミュレーション結果でも、製品の端の部分に潜在的な収縮が発生することを予測しています (Fig. 3)。

Fig. 3 保圧時のヒケ指数(左) とヒケ変位 (右)

Fig. 3 保圧時のヒケ指数(左) とヒケ変位 (右)

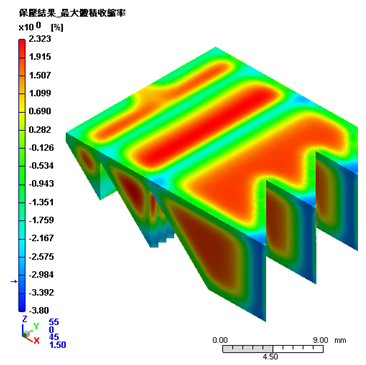

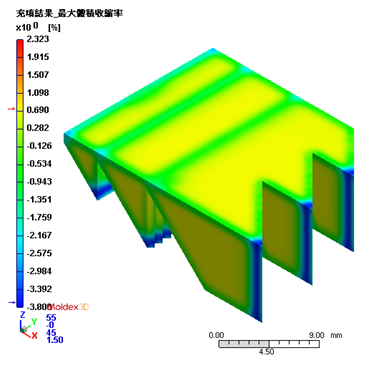

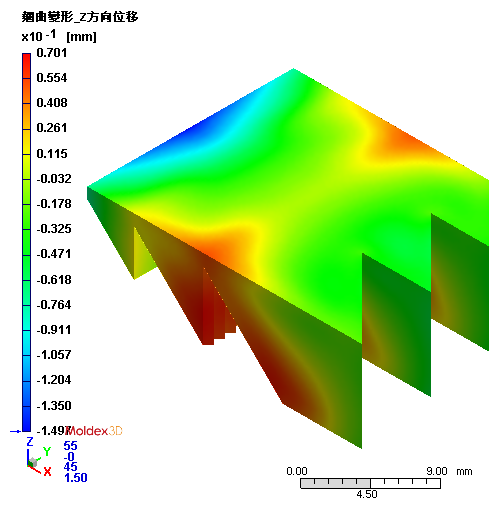

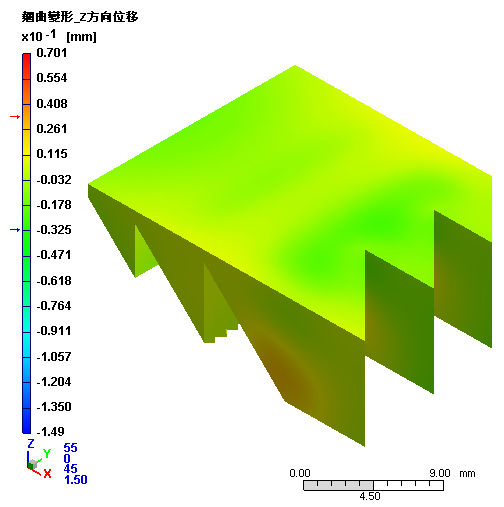

射出成形工程のシミュレーションの実行後、新たな成形方法としてIMMC をMoldex3D でテストすることになりました。解析結果ではIMMC の体積収縮の最大値(Fig. 4)は、射出成形のもの(Fig. 4)と比較して18.9%減少することがわかりました。そり変形問題に関しても、IMMC ではZ 変位が71%改良できることがわかりました(Fig. 5)。

(a) (b)

Fig. 4 保圧解析による体積収縮最大値 (a) 射出成形品 -2.9%~2.323% ; (b) IMMCによる成形品 -3.7%~0.69%

a) (b)

Fig. 5 そり変形解析によるZ 変位 (a) 射出成形品 -1.497~0.701mm (b) IMMCによる成形品 -0.325~0.311mm

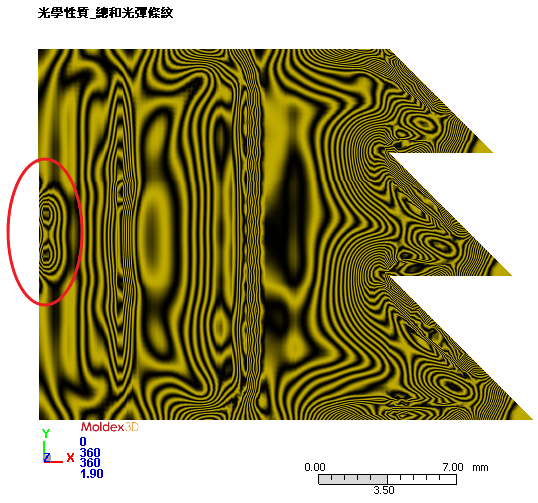

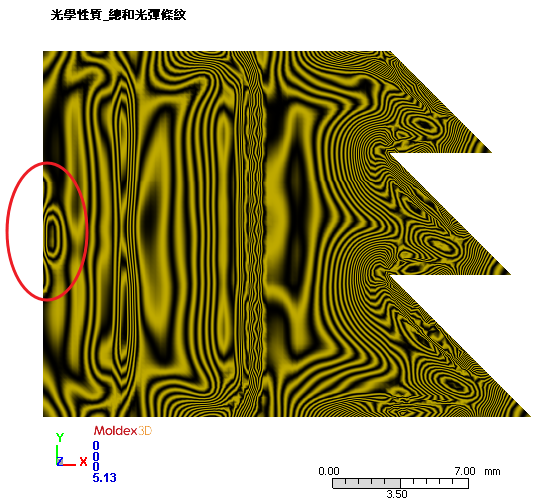

Moldex3Dを使って2つの成形工程の縞次数解析を比較すると、射出成形品のゲート近くのフリンジ(縞)パターンが、より顕著であることがわかります (Fig. 6)。この解析結果から光学製品では、高い保圧圧力によって発生する残留応力が大きいことがわかります。一方、IMMC 製品のゲート近くのフリンジパターンは小規模でした。これはインモールド圧縮により、ゲート近くの圧力があまり上がらなかったからです。

Fig. 6 射出成形工程(左)と IMMC 工程 (右)のトータルフリンジパタン解析の結果

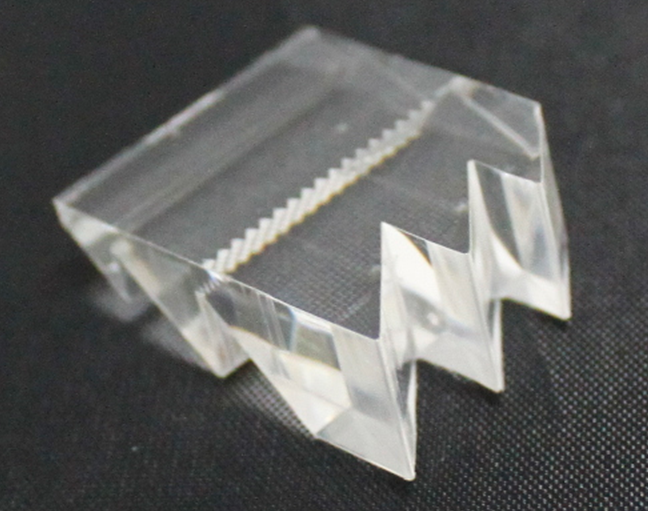

次にPML ラボは、実際の成形品とシミュレーション結果の比較研究を行いました。ヒケ解析では、実際の成形品とシミュレーション結果が一致しました(Fig. 7)。IMMCシミュレーション結果と実際の成形品との比較でも、一致することが検証されました。Fig. 8 のように、IMMC によってヒケが完全に取り除かれ、欠陥のない光学製品が製造できました。

Fig. 7 Moldex3Dのヒケ解析と実際の成形品の比較

Fig. 7 Moldex3Dのヒケ解析と実際の成形品の比較

Fig. 8 IMMC 工程によって成形された製品には致命的な欠陥がありません

Fig. 8 IMMC 工程によって成形された製品には致命的な欠陥がありません

結論

PML ラボはLED ライトを使って、さらに製品検証を行いました。IMMCと射出成形の平均輝度は、それぞれ299Lux と321Luxです。照度は7.35%向上しました。

最後に、2つの工程のフリンジパターンを検証しました。Fig. 9 はフリンジパターンのシミュレーション結果と実際の成形試作品との比較です。シミュレーション結果と試作品が一致していることがわかります。

以上のようなシミュレーション結果と実際の成形品との比較から、Moldex3D シミュレーションソリューションが光学製品コンポーネントの成形工程を効率的にシミュレーションし、最適化できることがわかります。さらにMoldex3D シミュレーションソリューションは試作品による検証に関するコストおよびリスクを軽減できることがわかります。