- 顧客名:Acer

- 地域:台湾

- 業種:電子機器

- 導入ソリューション:Moldex3D eDesign / Expert Module

概要

この数年、タブレット製品の軽量化・薄型化が進むにつれ、設計と強度を維持しながら軽量・薄型の製品を作るために繊維強化材料(グラスファイバープラスチック、PC+GF)の利用が拡大しています。タブレット製品のほとんどがその外観の装飾にインモールド成形(In-mold Roller/IMR)プロセスを利用しています。しかし、IMRプロセスでは、ウォッシュアウトやストレスマークが発生しやすいという問題があります。Acer社ではMoldex3D Expertモジュールの実験計画法(DOE)を利用してIMRプロセス上における問題を調査し、プロセス条件とゲート設計の最適化を行いました。

課題

- タブレット背面カバーのウォッシュアウト(Fig. 1)

- ゲート付近の深刻なストレスマーク

- 製品厚み0.8mm以下の制限

Fig.1 タブレット背面カバーのウォッシュアウト

Fig.1 タブレット背面カバーのウォッシュアウト

導入ソリューションと目的

Moldex3D DOE:ゲート設計とプロセス条件の最適化

結果

- せん断応力の低減とインクのウォッシュアウトを防止する最適なゲート設計の見極め

- 製品板厚を48%削減

- 製品重量を40%削減

ケーススタディ

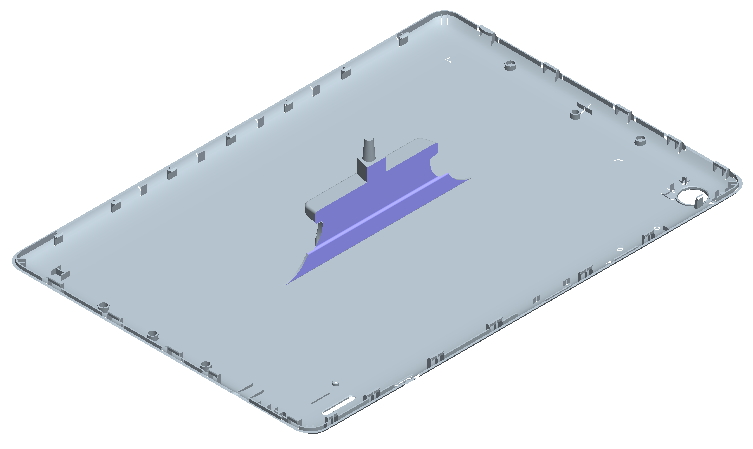

本事例の目的は、超薄型タブレット製品のゲート位置(図2)に生じたウォッシュアウトの解消です。Moldex3Dを利用して、Acer社は設計のせん断応力が高い箇所を特定しました。(Fig. 3)

Fig.2 オリジナルのゲート設計

Fig.2 オリジナルのゲート設計

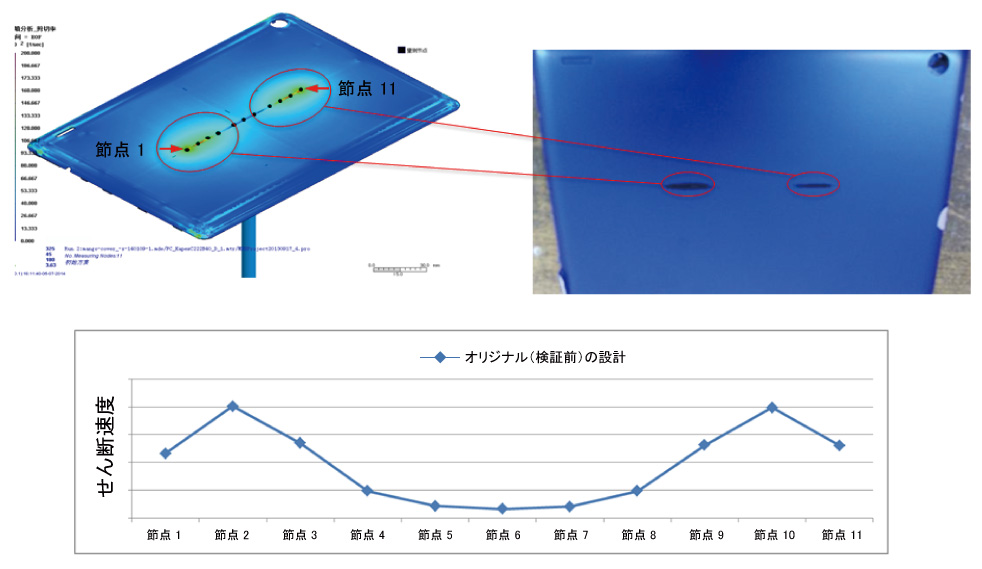

Acer社は製品のゲート位置に11個のセンサーノードを設定して(Fig. 3)、Moldex3Dのフロー解析を実行することで、各ノードのせん断速度を計測し、解析結果と実験結果を比較しました。その結果、問題のある箇所ではせん断速度がほかの部分よりも速くなっていることが分かりました。そこで、せん断速度の解析結果を基に、ウォッシュアウト問題の修正を行いました。

Fig.3 充填段階におけるオリジナル設計のせん断速度解析結果

Fig.3 充填段階におけるオリジナル設計のせん断速度解析結果

ゲートからキャビティまでのせん断応力を軽減するために、Acer社ではまず位置とサイズの異なるゲート設計を7つ作成してMoldex3Dのフロー解析を行いました。せん断速度の結果を比較し、そのうち4つの最適化設計が選び出されました。

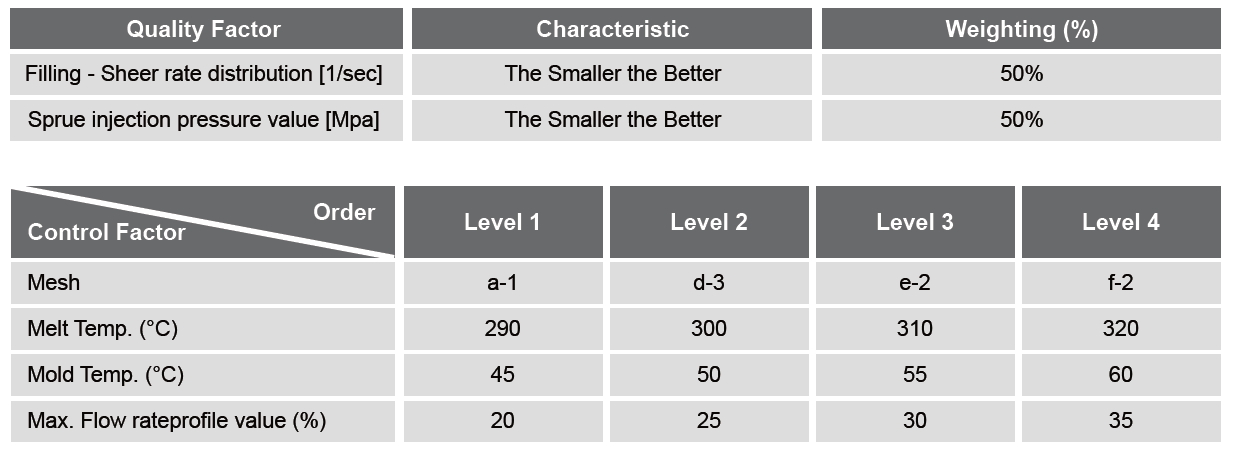

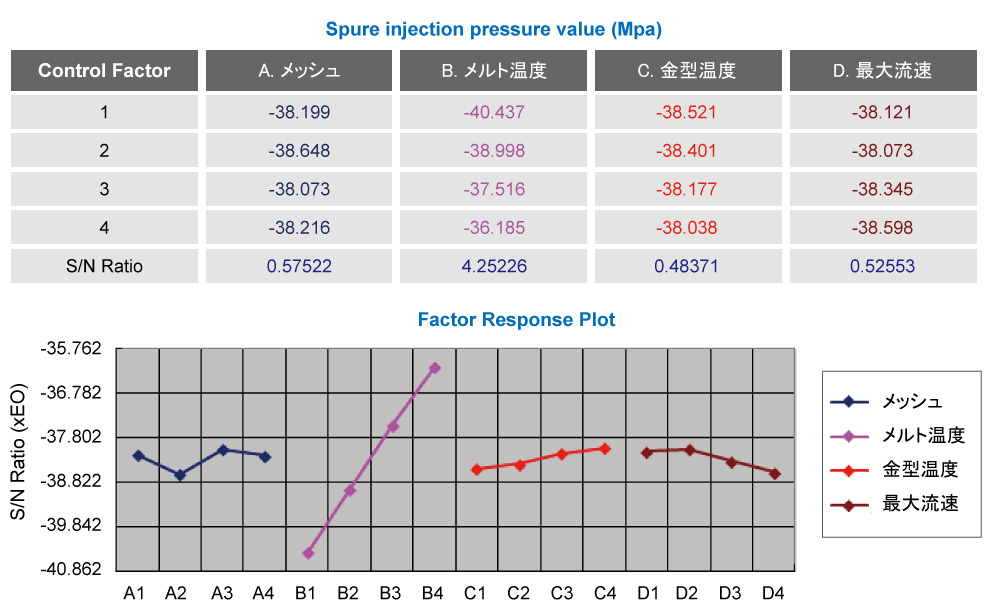

次に、Moldex3D DOEを利用して4つの最適化設計に対してメッシュとゲート形状の解析を行いました。良好な結果を得るため、「せん断応力分布」と「ゲート射出圧力値」の2つの品質因子には小さい値を設定しました。タグチメソッドに基づいて、4項目の制御因子と4つのレベルを選定し、シグナル/ノイズ比(S/N比)を解析しました(Table 1)

Table 1 品質因子と制御因子のDOE解析結果

Table 1 品質因子と制御因子のDOE解析結果

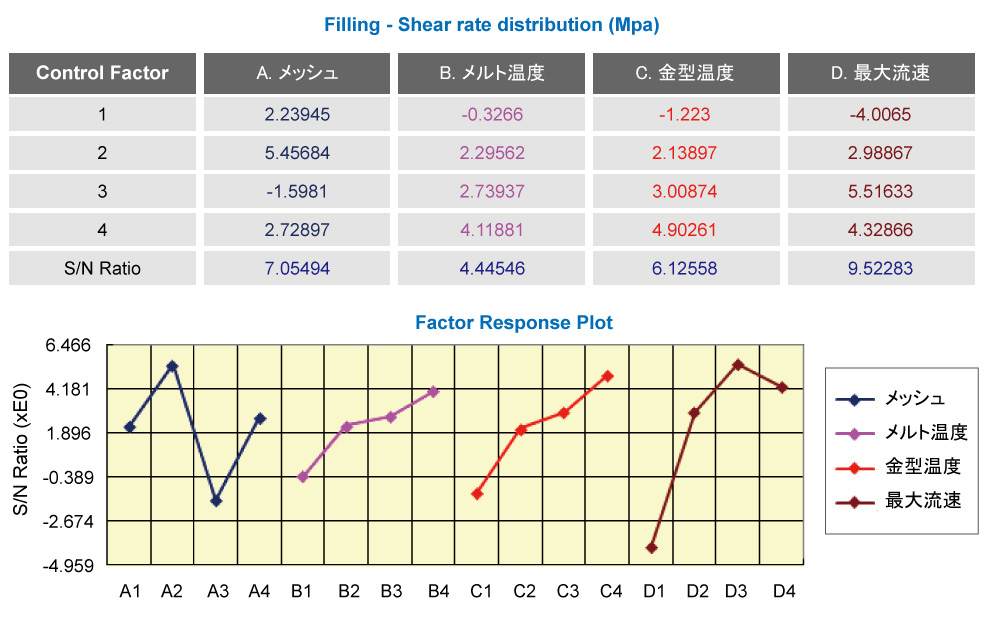

Fig. 4とFig. 5に示すように、解析結果のシグナル/ノイズ比から、メルト温度と流量がウォッシュアウトに影響する主な制御因子であることが判明しました。

Fig.4 充填段階におけるせん断応力分布のシグナル/ノイズ比

Fig.4 充填段階におけるせん断応力分布のシグナル/ノイズ比

Fig. 5 充填段階におけるゲート射出圧力値のシグナル/ノイズ比

Fig. 5 充填段階におけるゲート射出圧力値のシグナル/ノイズ比

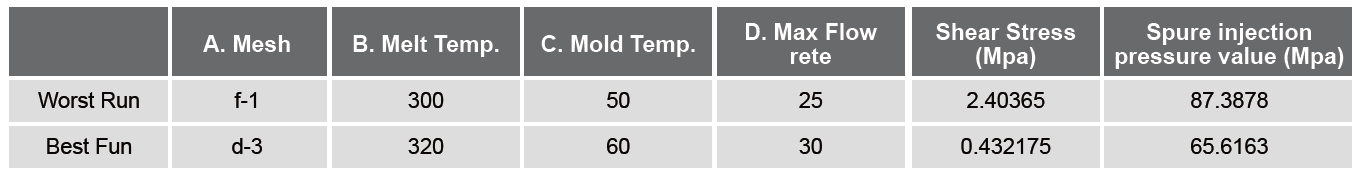

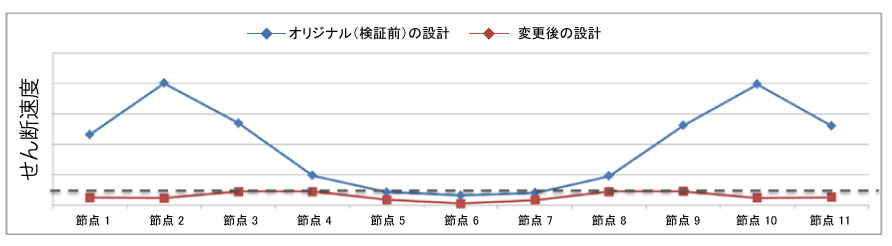

Moldex3D Expertモジュールを使って、最適なプロセス条件も検討できます(Fig. 6)。最も良い結果と最も悪い結果を比較したところ、最も悪いグループのゲートエッジ部分のせん断-速度曲線の勾配が急であるのに対して、良いグループの曲線は非常に緩やかであることが確認されました(Fig. 7)。この解析結果に基づきゲート設計を変更し、製品の設計を見直すことでウォッシュアウトの問題を解決しました(Fig. 8)。

Fig. 6 最も良いグループと最も悪いグループの比較

Fig. 6 最も良いグループと最も悪いグループの比較

Fig. 7 最も良いグループと最も悪いグループのせん断-速度曲線

Fig. 7 最も良いグループと最も悪いグループのせん断-速度曲線

Fig. 8 設計の最適化により、ウォッシュアウトを大幅に改善

Fig. 8 設計の最適化により、ウォッシュアウトを大幅に改善

結論

Moldex3Dのシミュレーション機能を用いた可視化技術により、Acer社は短期間で金型設計の最適化を実現しました。タブレットカバーの板厚は、オリジナルの1.3~1.55mmから最適化後は0.8~0.95mmとなり、薄型化に成功しました。また、製品重量は24%~40%、製品全体の厚みは26.9%~48.4%の削減となりました。軽量化・薄型化の実現により、Acer社はコストの削減と業界における競争力の向上に成功しました。