- Компания: DURA Automotive Systems

- Страна: Индия

- Индустрия: Автомобильная промышленность

- Решения: Moldex3D Advanced Package; Flow, Pack, Cool, Warp, Designer BLM, Viscoelasticity

DURA Automotive Systems – крупный поставщик изделий автомобильной промышленности, специализирующийся на решениях в разработке, проектировании и производстве, обеспечивающих развитие транспорта. Благодаря более чем 100-летнему опыту разработки компания была признана ведущим производителем транспортных средств и поставщиком инновационных, высокоинтегрированных, мехатронных систем и решений. (Источник: https://www.duraauto.com/)

Перевод выполнен при участии Киевского Национального Университета Технологий и Дизайна

Аннотация

Продукт представляет собой инкапсуляцию (герметизацию) автомобильных окон с тремя составляющими: прозрачное стекло (окно), направляющая с пазом для оконного стекла (GRC) и алюминиевая вставка. В результате деформации GRC, при сборке стало невозможным обеспечить необходимый зазор и одновременно герметизацию окна. Инженеры DURA Automotive использовали Moldex3D для определения первопричины деформации и обнаружили, что толстая стенка, выполненная из ПВХ, в области контакта детали GRC с другими составляющими, стала причиной возникновения дефекта. В качестве решения было решено использовать вставку из ABS, чтобы уменьшить толщину стенок в области контакта без ущерба жесткости детали. В результате DURA удалось при помощи Moldex3D оптимизировать проект, убрать коробление GRC и этим решить проблему сборки.

Проблемы

- деформации, из-за которых сборка становится невозможной

- возникновение утяжин после охлаждения

- длительное время охлаждения

Решения

DURA использовала Moldex3D для проверки модифицированной конструкции GRC с целью решения проблем деформации, длительного охлаждения и наличия утяжин.

Достижения

- достигнуто сбалансированное заполнение формы

- уменьшена деформация, соблюдены требование к зазору и плотности прилегания, в результате решена проблема со сборкой

- устранены утяжины

- сокращено необходимое временя охлаждения на 66%

- сокращено время испытания пресс-формы и время ее разработки

Тематическое исследование

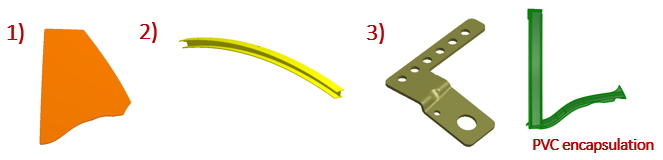

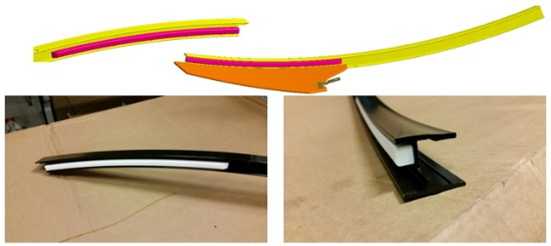

Продукция фирмы DURA должна соответствовать требованиям к герметизации окон и одновременно соблюдения необходимых зазоров. Инкапсуляция окон, состоящих из различных частей, включает прозрачное стекло, направляющую с пазом для оконного стекла (GRC) и алюминиевую вставку. Три детали отлиты из ПВХ материала (рис. 1, 2). Для удовлетворения требований к сборке необходимо было соблюсти ширину паза направляющей оконного стекла, а также герметизацию окна. DURA не могла изменить размер сечения в области паза, даже если бы это было единственным решением проблемы деформации.

Рис. 1 Инкапсуляция окна, состоит из прозрачного стекла (1), направляющей с пазом для оконного стекла (GRC) (2) и алюминиевой вставки (3).

Рис. 2 Изделие в сборке

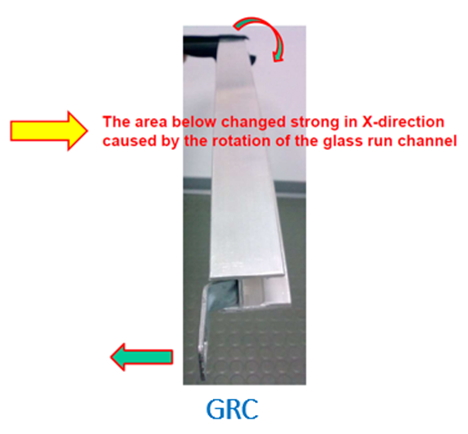

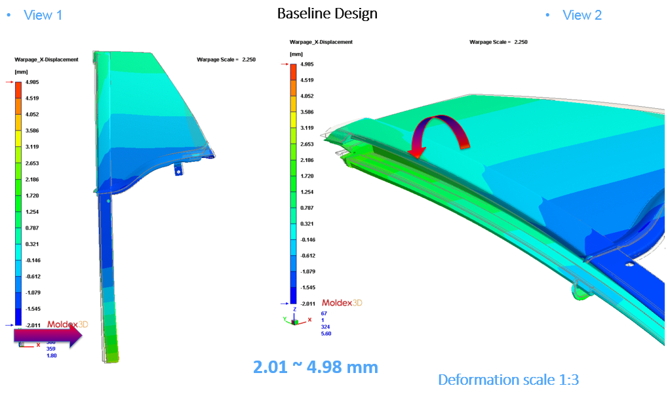

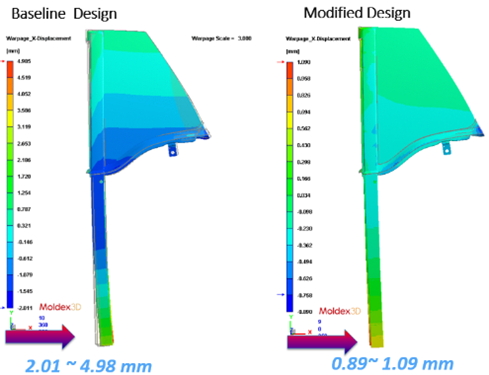

Однако из-за неравномерной усадки и охлаждения деформация по оси X детали GRC составила 5 мм (Рис. 3). Поэтому ширина паза детали GRC не соответствовала требованиям необходимого зазора и необходимой герметизации окна, что привело к трудностям в процессе сборки. Moldex3D помог DURA проанализировать и сопоставить существующие проблемы, чтобы выяснить причину деформации GRC (рис. 4).

Рис. 3 Деформация детали GRC

Рис. 4 Результаты моделирования, полученные в Moldex3D (Коробление), максимальная величина деформации GRC по оси X составила 5 мм.

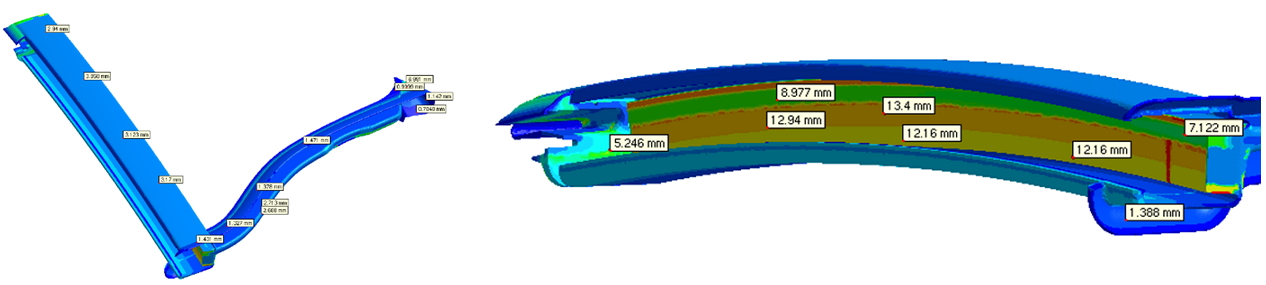

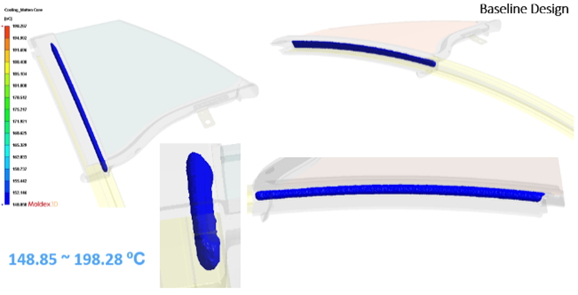

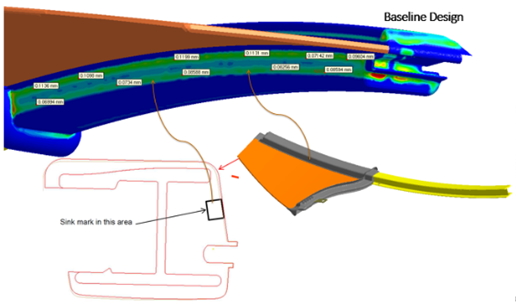

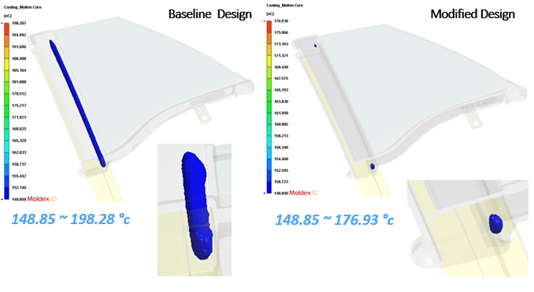

Moldex3D помог проанализировать и выяснить причины возникновения коробления. Результаты моделирования показали, что к возникновению этого дефекта привели большой разброс толщины стенок детали рядом с GRC (рис. 5), а так же неравномерная усадка вызванная накоплением тепла (рис. 6) и недостаточное время охлаждения. Кроме того были обнаружены потенциальные утяжины (рис. 7).

Рис. 5 Наличие различных толщин детали. Максимальная толщина составляет 13,4 мм, а минимальная толщина составляет 0,5 мм.

Рис. 6 Изоповерхность зоны расплава пластика показала, что деталь все еще имеет расплавленное ядро после цикла охлаждения.

Рис. 7 Максимальная глубина утяжин составляла около 0,1 мм в конце охлаждения.

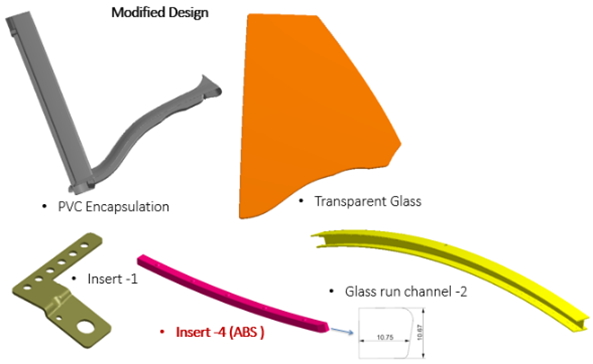

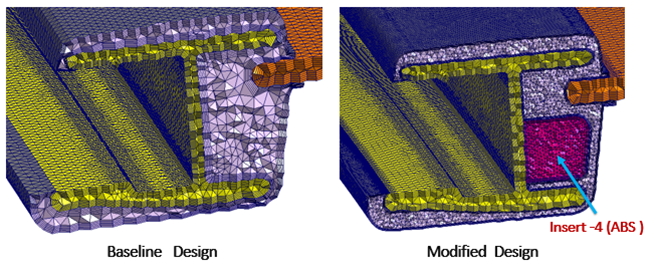

После проведенных исследований было решено использовать вставку в области паза GRC из ABS пластика без изменения толщины и прочности конструкции детали (рис. 8 и 9). DURA также использовала Moldex3D для проверки и анализа новой конструкции.

Рис. 8 Модифицированный дизайн сборки

Рис. 9 Базовая конструкция и модифицированная конструкция со вставкой из ABS

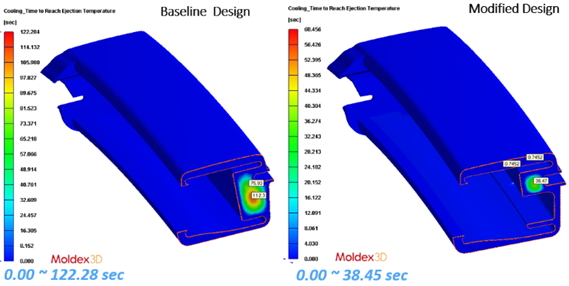

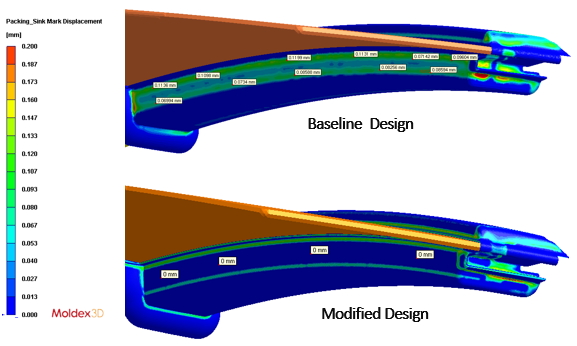

В результате DURA удалось эффективно уменьшить коробление (Рис. 10 и 11) и успешно решить проблему сборки. Они также значительно сократили время охлаждения с 112 до 38 сек. (рис. 12 и 13) и устранили утяжины (рис. 14).

Рис. 10 В модифицированной конструкции деформация направляющей (GRC) по оси X уменьшена с 5 мм до 1 мм.

Рис. 11 Фактическое изделие GRC со вставкой с ABS пластика показало, что после применения вставки, деформация по оси X была уменьшена до 1 мм.

Рис. 12 Изоповерхность зоны расплава пластика показала, что сердцевина расплава была уменьшена в размерах после добавления вставки из ABS.

Рис. 13 Требуемое время охлаждения было уменьшено после добавления вставки из ABS. В модифицированной конструкции потребовалось всего 35-40 секунд, чтобы достичь температуры, при которой изделие может быть извлечено.

Рис. 14 Глубина утяжины была уменьшена с 0,1 мм до 0 мм.

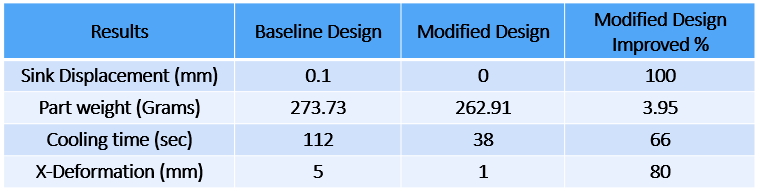

Полученные результаты

Команда DURA CFT использовала Moldex3D для проверки модификации конструкции и обнаружила, что толщина GRC может быть уменьшена на 85% без ущерба жесткости детали. В результате они определили основную причину и убедились, что измененный дизайн может помочь уменьшить коробление, время охлаждения и устранить утяжины (Таблица 1).