塑膠射出成型產業中,常使用熱澆道系統來改善產品品質並降低生產成本。熱澆道系統能帶來許多好處,包括節省塑料、縮短生產週期、降低應力和節省能源消耗等。熱澆道系統依不同的熱嘴設計,分為兩種形式:開放式熱澆道及閥針式熱澆道系統。開放式熱澆道是直接將融膠注入模腔中,並在成型後的產品中留下些微痕跡。閥式熱澆道系統則是以閥針控制熱嘴的開闔,融膠便不會在頂端產生流涎和拉絲狀況。而閥式熱澆道又分為兩種主要類別:單桿驅動與連動板驅動,二者分別有其優缺點。單桿驅動的熱澆道系統主要為針對大型塑件,容易與模穴結合,也較簡易且節省成本。連動板驅動的閥式熱澆道則可控制所有的閥針同步作動,適用於多模穴的應用。在模具設計階段,熱澆道可說是最重要的設計決策之一,如何從上述的不同熱澆道設計中評估適合的選擇,並找出最具成本效益的解決方案,是模具製造者的一大挑戰。

為了做出有效的決策,業者常使用CAE模擬技術來預測和評估不同熱澆道系統的優缺點,並以科學方法決定適合的熱澆道設計。針對多熱嘴熱澆道系統,Moldex3D模流分析軟體讓使用者可個別指定不同熱嘴為開放式澆口或閥澆口。此外使用者在指定和修正閥澆口作動的製程條件時,也可用群組方式,控制所有的閥澆口同步作動。Moldex3D並為閥澆口作動提供全面且彈性的參數設定:第一,在每個閥澆口群組中的個別閥澆口初始狀態可設定為開啟或關閉;針對每個閥澆口群組,則可根據成型製程需求來設定多個控制點,並提供六種設定充填和保壓階段時觸發轉換閥澆口狀態的選項。第二,在同一個閥澆口群組的每個控制點中,可混合不同的選擇,以滿足多樣化的進階需求。第三,所有的閥澆口可預設在保壓結束時自動關閉,呈現真實的實務狀況。

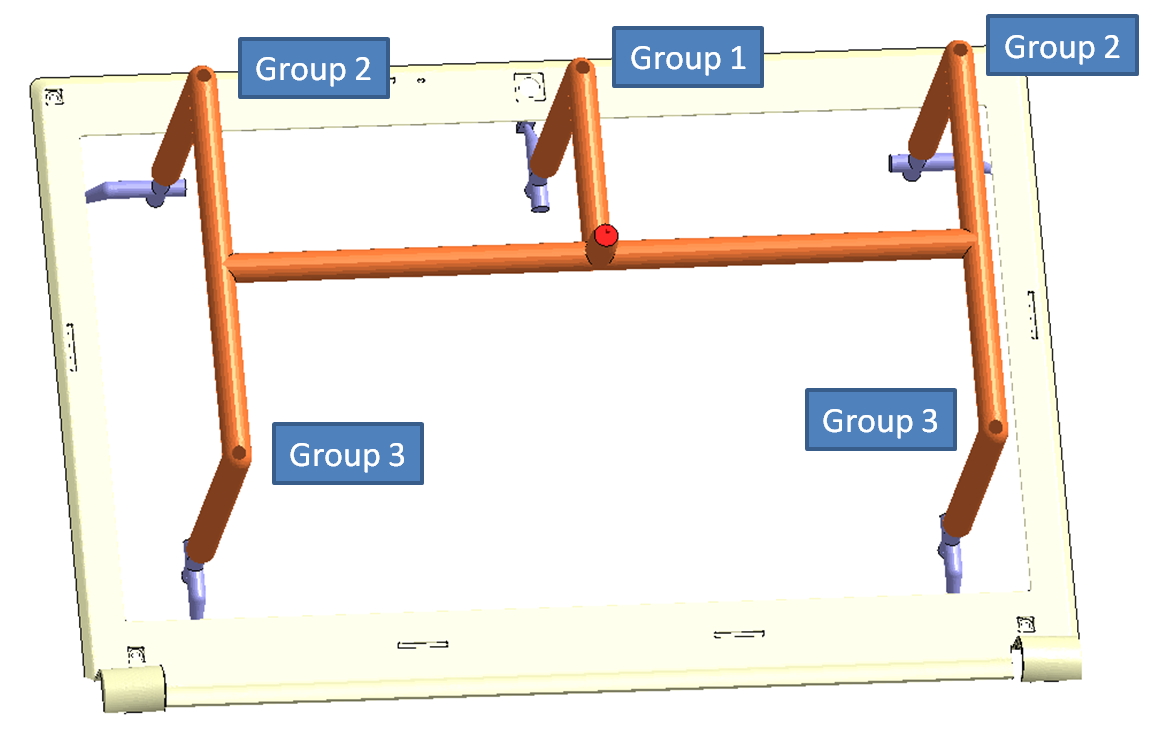

接下來以一LCD螢幕外殼為例,該產品設計有5個熱嘴,使用閥式熱澆道系統,並採用時序閥澆口控制以避免縫合線問題。5個熱嘴分為3個群組(圖一)。

圖一 有5個熱嘴設計的LCD螢幕外殼

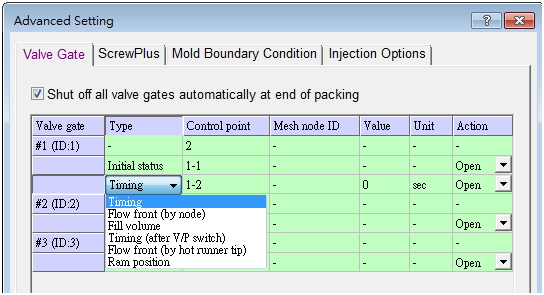

Moldex3D製程精靈提供個別閥澆口群組六種控制選項(圖二),包括時間、流動波前(依節點)、充填體積、時間(V/P轉換後)、流動波前(依熱澆道頂端)以及螺桿位置等。以上各選項都可混合運用,因此使用者可任意指定所需的參數。

圖二 Moldex3D製程精靈提供的閥澆口控制選項

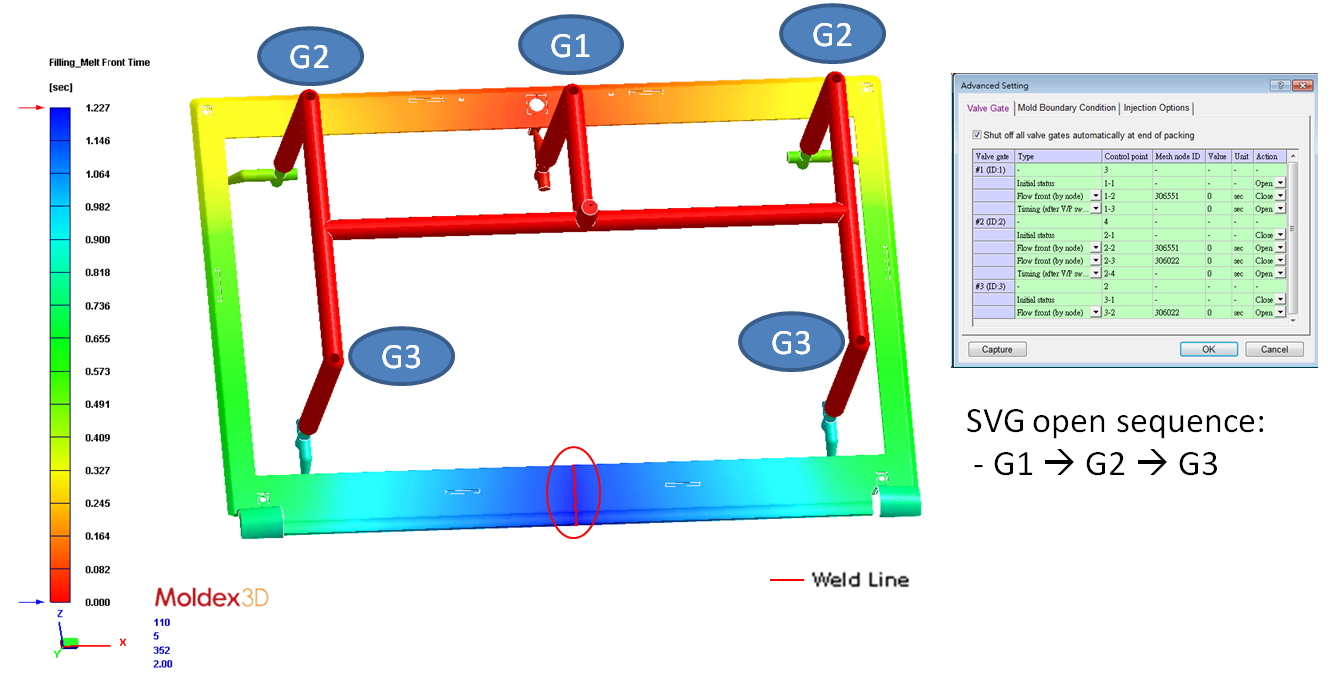

依據時序閥澆口(SVG)的需求,澆口開放的順序依序從群組G1、G2到G3,縫合線也成功消除了(圖三)。原始的閥澆口狀態則從G1開啟,在G2和G3關閉。當流動波前達到G2的節點時,G1就會關閉,G2則會開啟,該G2節點即為所設定的觸發器。當G3開啟時,G2就會同時關閉。最後當充填到達V/P轉換點時,G1和G2就會再度開啟,目的為對模穴產生保壓效果,以補償產品收縮。根據Moldex3D的模擬結果,使用者也可以獲得閥澆口開啟的時間,作為試模階段的參考資訊。

圖三 本案例LCD螢幕外殼的時序閥澆口控制

適當的熱澆道設計,是以低成本開發出高品質產品的關鍵。而Moldex3D電腦輔助設計軟體則是協助快速優化熱澆道設計的最佳利器。Moldex3D全面且彈性的三維模擬功能,可分析各種類型的熱澆道技術,包括時序閥澆口控制、閥針作動控制,以及共射出熱澆道熱嘴等等。同時在建構實體模具和熱澆道系統之前,就能夠根據不同的產品規格和需求,預先取得優化熱嘴型態、流道配置、作動順序和製程等等的重要資訊。