特別感謝光寶科技提供實驗數據及進行相關研究討論

徐志忠

在氣體輔助成型中,常遇到的問題之一就是氣體指紋效應,即為氣體不均勻地滲透入成品的中心部位,形成指紋狀分支;嚴重的指紋效應會顯著降低塑件的剛性[i]。根據氣體輔助射出成型的實驗研究,氣體指紋效應主要是由二次氣體滲透引起的[ii]。

短射法是氣體輔助射出成型早期的成型方法,透過輔助氣體來掏空成品,達到節省塑料及減輕重量。在使用氣體輔助成型加強薄板剛性時,通常會用肋作為氣體通道,並透過輔助氣體掏空進而產生空隙。設計不良的肋薄板幾何,常因不當掏空導致成品的剛性明顯減弱[iii]。

當成型成品遇到翹曲問題時,通常採用「滿射式氣體輔助成型」來補償收縮和提高產品品質。此成型方式是在樹脂充滿模穴的情況下,導入輔助氣體,因此氣體滲透的行為僅靠二次滲透行為來達成。所以氣體掏空區域相對較小;同時又可以透過掏空氣體,來降低掏空區域的殘餘應力,減少凹痕[iv]。由於滿射成型法的氣體輔助是靠二次滲透行為來達成,氣體滲透容易呈現複雜的指紋效應。

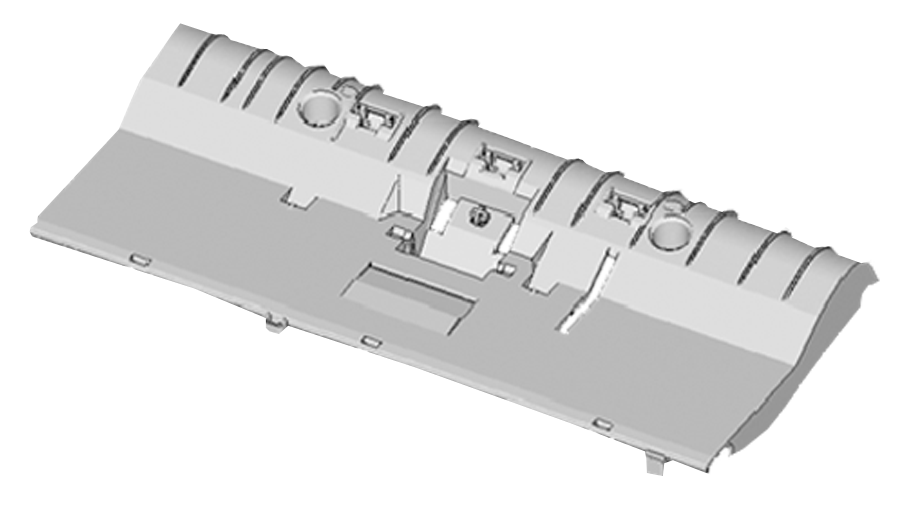

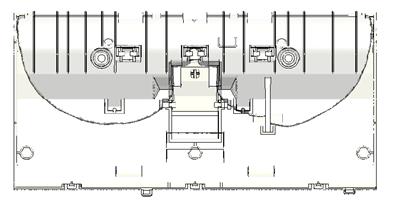

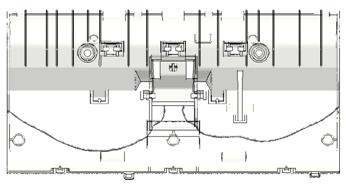

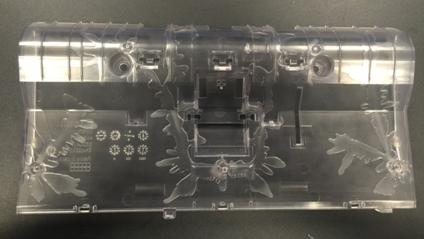

有鑑於上述成型挑戰,本實驗案例將以一個複雜幾何,進行滿射成型法模擬,希望透過模擬,預測二次滲透的結果。本案例產品為印表機進紙上蓋(圖一),由於印表機需要相當好的平面度,避免影響出紙功能,因此產品變形度要求甚高。本案例利用Moldex3D模擬滿射成型法,在熔膠已填滿模具後,藉由輔助氣體對結構肋的地方進行掏空,避免產生縮痕,同時強化該處的機械性質。實驗所使用的材料為非結晶性透明的ABS丙烯腈,材料參數是參照Moldex3D內建材料資料庫設定,便於與模擬進行氣體滲透的比對,也可評估出對於二次滲透的預測準確性。

此成型方式是以滿射法的方式進行氣輔充填,所以氣體進入模穴內的方式,是由於熔膠開始冷卻收縮,使得氣體有空間可以進行穿透;但因為熔膠已佔據模穴內大部分的流動空間,導致氣體從氣道中跑出,遷移到成品中不需孔道的部位,因此會產生明顯的指紋效應。指紋效應嚴重時會大幅降低成品的剛度、衝擊強度和穩定性。因此,若能有效抓取出易產生指紋效應的區塊,便能更正確的選擇氣針的入口處。

圖一 印表機進紙元件幾何示意圖

圖一 印表機進紙元件幾何示意圖

首先,進行實驗與模擬在流動波前的比較由於此產品為雙點進澆流道設計,所以熔膠流動波前會從澆口處以放射狀的方式,朝肉薄處流動,從圖二及圖三可發現流動波前在充填2秒及2.84秒之比對皆相當符合。

圖二 實驗(上排圖)和模擬(下圖)流動波前在充填2秒的比對

圖二 實驗(上排圖)和模擬(下圖)流動波前在充填2秒的比對

圖三 實驗(上圖)和模擬(下圖)流動波前在充填2.84秒的比對

圖三 實驗(上圖)和模擬(下圖)流動波前在充填2.84秒的比對

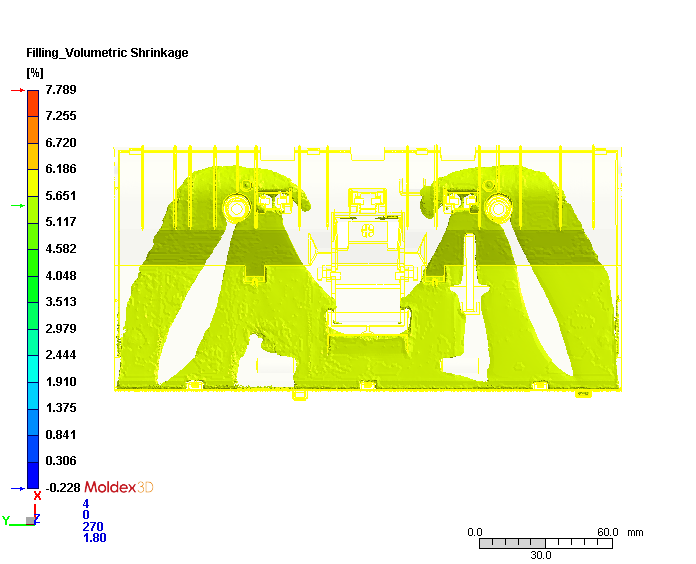

從實驗及模擬的流動比對(圖四)中可發現,由於熔膠充滿後有三個氣體注入口,會分別形成三個區域的指紋效應掏空分支:氣針2位於底部中心形成分支2,另外兩個氣針1號及3號,則分別在左右側形成分支1及3。由於氣針2號最靠近熔膠入口,當氣體從此進入時,由於熔膠的溫度較高,流動阻力將降低,因此分支2的指紋效應最明顯。反之,其餘的氣針入口,熔膠的溫度較低,指紋效應不如分支2明顯。這樣的趨勢也可由圖五平均體縮率的等位面分布中發現,觀察到體積收縮率平均值等位面的分布,都集中在氣針2號處。

(a) (b)

圖四 印表機進紙上蓋氣體掏空圖(a)實驗和(b)模擬結果比較

圖四 印表機進紙上蓋氣體掏空圖(a)實驗和(b)模擬結果比較

圖五 在輔助氣體注入時,體積收縮率等位面分布模擬結果

圖五 在輔助氣體注入時,體積收縮率等位面分布模擬結果

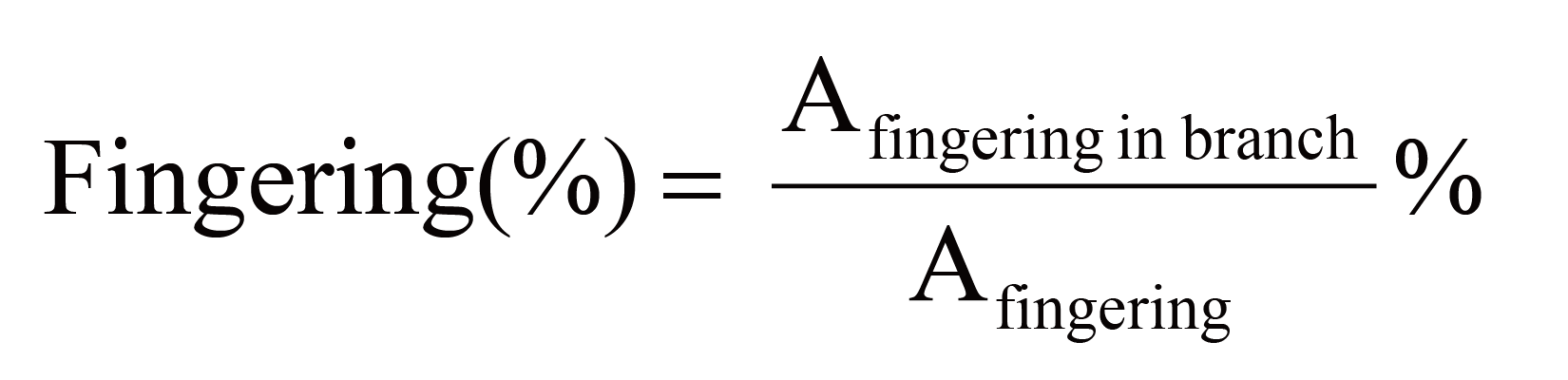

由於實驗不易定量指紋效應的大小,為了有效量化氣體指紋效應的形狀大小,參考文獻[v]定義指紋投影面積比例如下:

![]() 為上視圖的氣體指紋效應掏空總投影面積。比對實驗和模擬在指紋面積比例的差異,可以發現實驗和模擬的結果有一致性的趨勢(圖六)。

為上視圖的氣體指紋效應掏空總投影面積。比對實驗和模擬在指紋面積比例的差異,可以發現實驗和模擬的結果有一致性的趨勢(圖六)。

分析結果顯示,氣體滲透行為的模擬分析與實際試模二次滲透行為的結果一致。藉由Moldex3D 氣體輔助射出成型模組(GAIM)的模擬分析,可以有效預測氣體指紋效應的滲透分布,進而滿足產品公差要求。

圖六 比較實驗及模擬在不同分支的指紋面積比例

圖六 比較實驗及模擬在不同分支的指紋面積比例

[i] X. Lu, H.H. Chiang, L. Fong, J. Zhao and S. C. Chen, “Study of “gas fingering” behavior in gas‐assisted

injection molding”, Polymer Engineering & Science, 39 (1) , 62-77, 1999

[ii] K.Y. Lin and S.J. Liu, “The influence of processing parameters on fingering formation in fluid‐

assisted injection‐molded disks”, Polymer Engineering & Science, 49 (11), 2257-2263, 2009

[iii] R.D. Chien, S.C. Chen, M.C. Jeng and H.Y. Yang, “Mechanical properties of gas-assisted injection

moulded PS, PP and Nylon parts”, Polymer, 40(11), 2949-2959, 1999

[iv] S.Y. Yang, C.T. Lin and J.H. Chang, “Secondary gas penetrations in ribs during full‐shot gas‐assisted

injection molding”, Advances in Polymer Technology, 22(3), 225-237, 2003

[v] S.J. Liu and S.P. Lin, “Factors affecting the formation of fingering in water‐assisted injection‐molded

thermoplastics”, Advances in Polymer Technology, 25(2), 98-108, 2006

|

徐志忠 博士 科盛科技(Moldex3D) 清華大學化工所博士,現職為科盛科技研發部專案經理,主要負責核心求解器開發、專案規格客制開發。專業研究領域專長為高分子流變學之材料研究、計算流體力學 / CAE軟體求解器開發、IC封裝制程、流體(氣、水、共射出)輔助成型、樹脂轉注成型模擬,發表過近二十篇技術論文及數個專利,並與多家封裝廠進行專案合作開發。 |