流道平衡一直是模具開發的重點,同時也是一大挑戰由於高分子流體流動時,會在流道壁上產生一層固化層,導致流動截面積變小。而影響固化層厚度因素很多,包括射出速度、模溫、材料特性…等,再加上流道管徑與佈置不同,加劇流道平衡的難度。

在這些因素交互作用下,模具製造者很難從理論中獲得解決辦法,往往只能仰賴試誤方法。

為了取得流動平衡,一般有以下兩種做法:

- 加大熱流道的幾何尺寸,達到模穴內的壓力降

- 調整澆口及流道尺寸,確保熱流道的幾何對稱

由於實際試模會產生高昂成本,目前業界已廣泛應用CAE全模型模擬分析法來取代之;只要將產品幾何、流道和模穴的模型匯入CAE軟體中,就可以進行計算分析。CAE模擬分析不但可以提供熱澆道成型中關鍵的溫度分佈資訊,模具設計工程師也可從中檢視製程,提前發現潛在問題。

然而,隨著產品間的差異化愈來愈大,熱澆道系統也相對複雜,使得CAE全模型模擬分析時間愈來愈長。尤其是多模穴式模具,雖然每個模穴的幾何及尺寸相同,但為了符合使用者預期的模穴內壓力和流道系統輕量化設計原則,必須反覆進行全模組分析試驗,才能使每個模穴以相同充填時間完成充填;這樣的流程平均一個案例需要經歷前後五次以上的設計變更才能達到分析最佳化,造成生產週期過長。

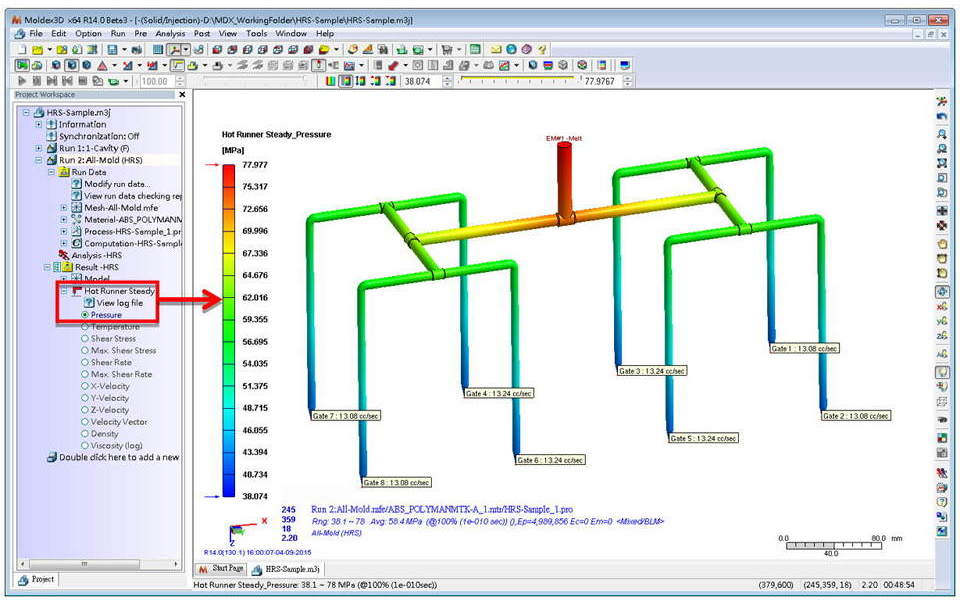

為了提升熱澆道流道系統的分析效率,Moldex3D即將推出突破性創新功能──穩態熱流道分析(圖一),可以成功縮短模擬熱流道系統的分析時間。新功能透過求解器自動取出熱澆道部份模型進行穩態流動分析,並提供個別澆口的流率數值,讓使用者可以判斷流動平衡性,或是做為後續設計變更的參考依據。

圖一 Moldex3D穩態熱流道分析

圖一 Moldex3D穩態熱流道分析

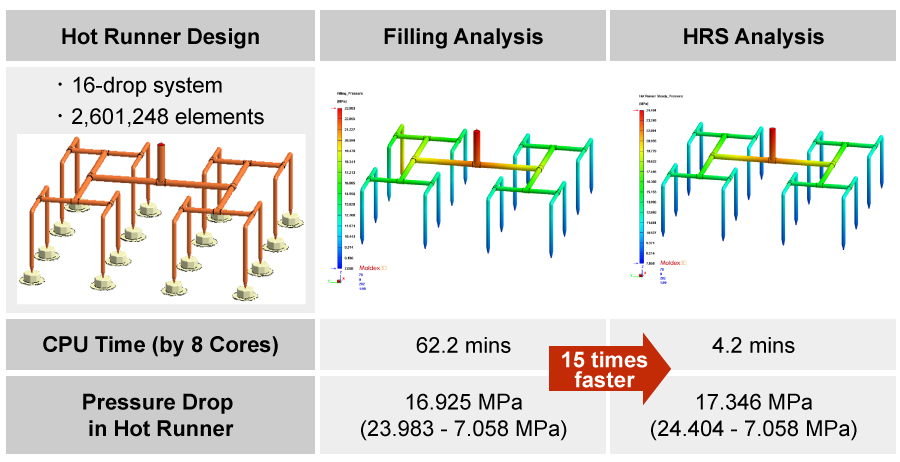

在效率方面,以十六個模穴的熱流道系統為例(圖二),透過全模組分析需要近一個小時,但經由穩態熱流道分析,可將時間縮短至四分鐘左右,足足速度提升了近十五倍。在準確度方面,以全模組預測熱流道區壓降的結果為16.925 MPa,穩態分析所得的結果則為17.346 MPa,二者差距在1MPa內,無明顯差異。Moldex3D熱澆道解決方案藉由三維實體計算核心加速結果,大幅提高了設變條件分析組數,幫助設計者在有限的開發時間,完成熱流道系統設計優化,省下可觀的修模與試模成本。