電腦輔助工程(CAE)模流分析技術日臻成熟,可以在開發模具前預測產品的問題點,減少實際試誤的成本與時間,提升生產效率及產品品質。為了提供更精確的分析預測結果,開發者能更有信心地參照模擬結果來設計產品與模具,Moldex3D在R15版本新增了「全耦合製程模擬」。此種分析計算的特點在於每一個時間步進下,程式求解器間會交換資料,讓模擬結果更貼近真實。以下分別說明傳統與全耦合分析的特點。

傳統分析流程

由於充填、冷卻、保壓、翹曲分別是不同的分析程式,且是依序執行,而非同時執行,因此不同程式之間的溝通必需透過檔案的形式來完成。檔案的溝通是單向程序,例如在執行充填分析的時候,冷卻分析已經執行完畢,並且要交換資訊的檔案已經寫好,不能即時互動。此外,如果想要越頻繁的溝通,需要使用的檔案及硬碟空間也會越多。

全耦合製程分析流程

在全耦合分析流程下,充填、冷卻、保壓、翹曲的計算核心已互相整合,因此可同時執行四種計算,亦即在模具內的各種物理量是可以互相影響的。全耦合分析不但可更貼近與成型實務的程序與可靠度,還能用於預測易積熱的複雜產品幾何。

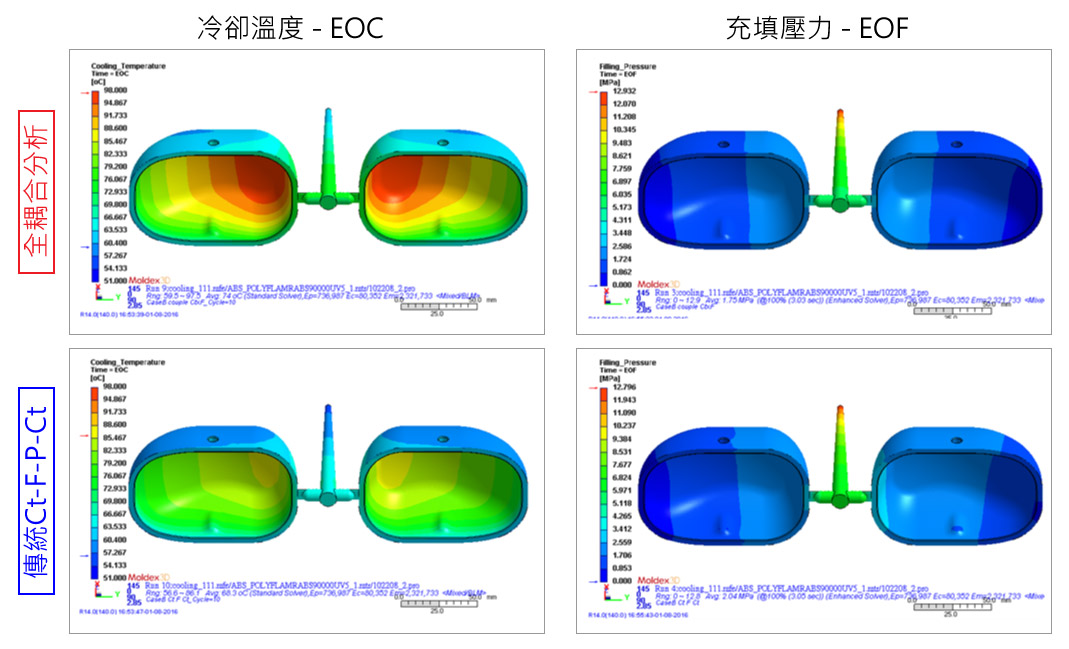

圖一是全耦合分析與傳統分析流程的案例說明,以及兩者的分析結果、充填壓力與產品冷卻結束時溫度分布比較。充填階段中的剪切升溫,與冷卻階段之模具溫度,二者會有較高頻率的交互作用;而全耦合分析能夠考量以上情形,因此能計算出更顯著的積熱效果,這點從壓力分析結果的差異就可看出。全耦合分析(97.5℃)計算的最高溫較傳統式(86.1℃)高出近11.4℃;壓力數據也在相對更容易傳遞的狀況下,全耦合分析的產品內部平均壓力(1.75MPa)也比傳統式(2.04MPa)低了將近0.29MPa。

圖一 全耦合分析與傳統分析流程結果對照

圖一 全耦合分析與傳統分析流程結果對照

由以上案例可見Moldex3D新的全耦合分析功能,能夠進一步提升分析的準確性。尤其針對產品幾何結構複雜度高且多樣化的汽車產業,以及產品尺寸精度要求在微米(μm)的光學鏡頭等產品,其準確且具說服力的預測結果就顯得更加重要,能夠幫助產業獲得最可靠的產品設計建議,避免試模的巨大成本浪費。