塑膠,與人類生活緊密結合;從民生用品、3C電子、汽車零件,甚至到特殊用途如:醫療器材、光學鏡片等,皆可看到塑膠的蹤跡。由於塑膠與生活越來越密不可分,對塑膠產品的品質要求也越來越高;人們開始思考,如何提高產品的強度與耐用度以及如何透過輕量化來符合環保概念。

早在6,000年以前,人類的祖先已經嘗試在泥土中加入稻草,用來堆砌打造更堅固的房屋,這是目前已知最早的複合材料應用。經過幾千年的發展,二次大戰時期開發出將玻璃纖維添加於聚酯樹脂的增強塑料,至今,複合材料已廣泛地應用於各領域中,不僅大幅提升產品強度,甚至能取代原先高成本、高重量的金屬材料,如:3C機殼、汽車引擎蓋、航太應用等。

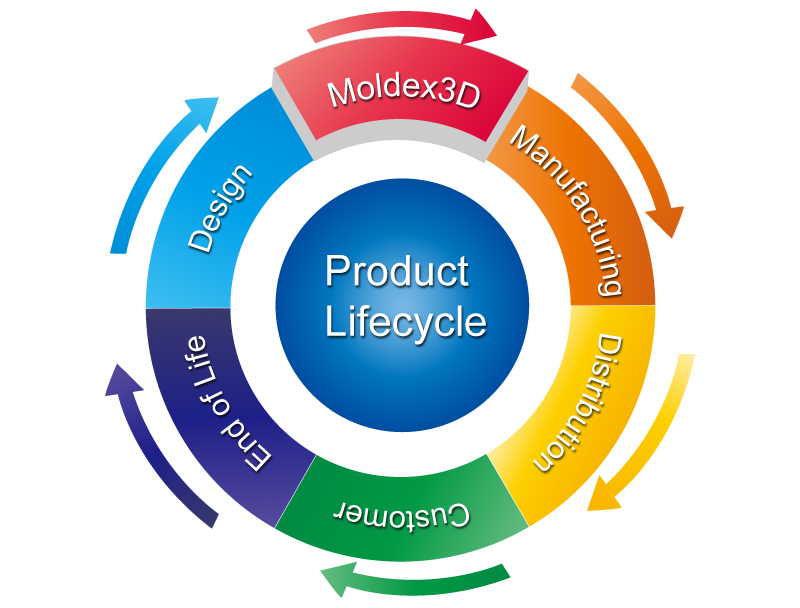

除了上述在塑膠中添加人造纖維的材料改良方式,另外還有針對減重的微細發泡製程應用,其原理是在塑膠射出中添加氣體或反應物,在射出的同時進行發泡反應,以降低塑料的使用達到輕量化目的。現今新產品的開發流程中,產品生命週期管理是相當重要的一環,從市調、設計、分析、量產、淘汰等缺一不可,其中,量產前的分析更是決定此產品的使用命運。舉例來說,射出成型產品的分析包含製程的模流分析與產品的結構分析,以往分析方式是將設計好的產品直接進行結構分析,這樣的做法使得各種製程條件下所產出的產品只有一種材料性質,並未考慮製程所引導的材料變異性,因而忽略成型過程對產品的影響。然而,對於使用纖維強化塑膠或微細發泡製程的射出成型產品,其微結構分布由模具設計與製程參數決定,例如:澆口位置與射出速度影響纖維分布及配向、澆口位置與反壓壓力影響微細發泡的分布及密度。若是忽略了製程對微結構的效應,在分析環節上便不能準確預測,更失去了產品生命週期管理的意義!

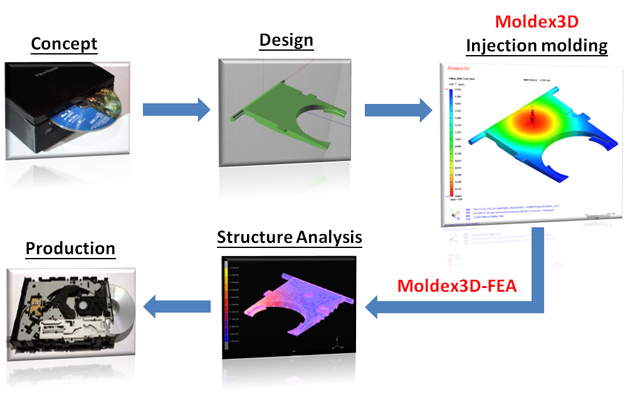

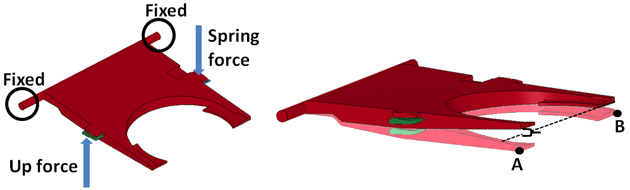

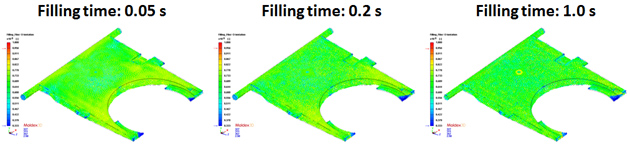

以圖一光碟軸承的開發為例,完整的產品生命週期應該包含概念、設計、模流分析、結構分析至量產,產品使用上需考量兩端承受相反作用力來控制光碟的進退片動作,其規格限制為A、B兩端於受力狀態下高度差不可大於1 mm,如圖二,否則會造成光碟損壞。為了演示製程對產品的影響,進行不同充填時間的模流分析與結構分析,圖三顯示Moldex3D分析的纖維配向分布,色階由藍至紅分別代表無序配向及完全配向,圖中顯示充填時間越短,纖維配向程度越高,因此微結構也呈現不同的分布狀態。將Moldex3D分析結果透過Moldex3D FEA模組可匯出以下資訊以進行更貼近現實的結構分析預測:

- 網格資訊:將Moldex3D結果映射於各種結構分析軟體適用之網格類型

- 材料資訊:將Moldex3D結果的材料性質提供給結構分析軟體

- 纖維配向資訊:提供Digimat 非勻相微結構性質計算

圖一 光碟軸承的產品生命週期管理

圖一 光碟軸承的產品生命週期管理

圖二 光碟軸承受力與規格限制

圖二 光碟軸承受力與規格限制

圖三 不同充填時間的纖維配向分布

圖三 不同充填時間的纖維配向分布

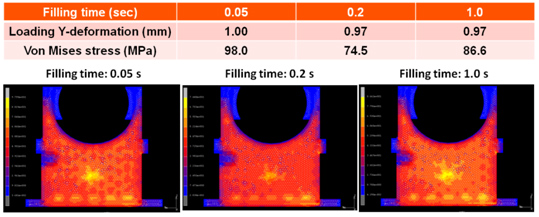

藉由以上資料傳輸方式,進行完整的分析流程。圖四為不同充填時間的光碟軸承結構分析結果,顯示產品品質深受製程影響,並且呈現非線性關係,並非射速越快或越慢品質就會越好。發現雖然應力應變分析結果中,中速(0.2秒)與慢速(1.0秒)充填產品符合規格,但中速充填具有較低的殘餘應力,因此為三組中最佳的製程條件。

產品生命週期管理的概念已行之有年,產業上也有相當多企業執行應用,光碟軸承案例只是眾多應用之一。對於塑膠成型產品,考慮成型條件對產品造成的材料變異性相當重要,完整串連Moldex3D模流分析與結構分析才能真實考量製程效應,在量產前預測出更貼近現實的產品特性,真正實踐產品生命週期管理之精神,有效控管開發的時程與成本,提升產業競爭力!

圖四 不同充填時間的光碟軸承結構分析結果

圖四 不同充填時間的光碟軸承結構分析結果