- 客戶: BATZ S. Coop.

- 產業: 汽車產業

- 解決方案: Moldex3D Advanced 解決方案 /水體輔射出成型模組 / 纖維配向模組 / FEA介面功能模組

- 國別: 西班牙

自1963年創立以來,BATZ S. Coop.逐漸發展成為全球性的工業零件製造供應商,目前在世界各地擁有超過20家以上的工廠。公司發展前期原本只是單純製作沖壓模具的製造商,到今日已擴大發展成生產製造汽車零組件產品,產品包括汽車踏板、手剎桿、汽車備胎工具等等。

自2005年起,BATZ逐漸發展成多元化的經營模式,除了原本的汽車零組件的製造更增加投入於「可再生能源」產業的發展;並於2010年FPK加入該公司的複合材料事業部,領導BATZ投入發展「輕量化」技術研究與產品製造。

BATZ著重於與客戶的緊密合作關係,也因為如此BATZ長期所累積的知識和專長得以有效提供其客戶創新解決方案,得以幫忙解決客戶所面對的挑戰。

大綱

液體(水)輔助射出成型技術(WIT or WAIM)主要的功能有縮短產品製程周期、降低總體成本等製程上的好處。同時,此技術也開啟生產「中空產品」的可能性,並同時達到節省材料且滿足產品良好機械強度的需求。然而中空產品的結構強度取決於製程中所謂的『殘留壁厚』(residual wall thickness ,RWT)。因此,為了準確預測塑件產品的厚度以達到機械結構性能之要求,BATZ和Moldex3D兩公司共同合作進行水輔技術模擬與實體驗證,做為水輔射出成型製程於產品設計的最佳化範本。

挑戰

- 符合汽車離合器踏板零組件嚴格的產品規範

- 準確預測殘留壁厚(RWT)分佈以最佳化產品開發流程

- 成型參數最佳化

- 模流與纖維配向分析結果輸出至結構分析進行機械強度分析

- 模擬結果與實際產品驗證與關聯性建立

解決方案

透過輸入成型條件-模流分析和實際產品量測之比較結果,回饋至軟件並調整計算參數等疊代過程,得到全方面與更精確的模擬結果。

效益

Moldex3D得以精確預測其殘留壁厚(RWT)並提供可靠的模流分析結果。同時R12新版本提供掏空區域網格輸出的功能,大大簡化模擬工作流程與所需的時間。

案例研究

在全球汽車產業與其零組件生產上,以塑膠材料取代傳統金屬材料已經是全球一致的趨勢。同時,國際燃油消耗和日益嚴峻的環境法規,「輕量化」產品設計的需求也漸漸變成業界一致追求的目標,而塑膠材料在此扮演著舉足輕重的重要角色。另一方面,車輛生產法規對於安全性的要求也變得日趨嚴格,在機械結構與穩定性要求上,業界使用塑膠製造汽車零組件將面對比先前使用金屬生產時更嚴格的挑戰。

汽車踏板模組,特別是離合器踏板,就是現今以塑膠材料代替金屬材料的典型範例。在過去,離合器踏板通常由具一定厚度之金屬,與其他組件透過焊接等方式組合而成,以提供適當轉軸及理想之駕駛操作界面。今日,踏板除了輕量化生產要求,更因加入其他附加功能,如踏板釋放系統、感應器等而增加了踏板設計的複雜度。關於此,塑膠踏板的設計可提供在「輕量化」和「功能性」需求中取得平衡,除此之外,生產過程也不需要焊接或其他金屬機械組裝等額外的處理,而得以大幅降低生產成本。

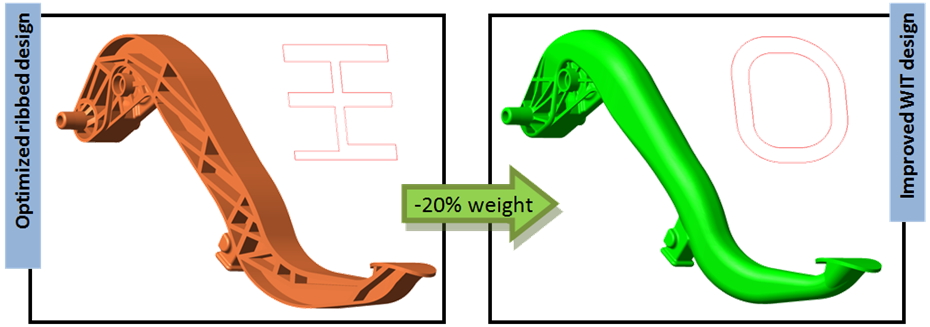

因此,如今大多數車輛的離合器踏板設計都是以塑料製作而成。在大多數情況下,它們是利用傳統塑膠射出成型的製程製作,其特徵為明顯可認的幾何肋條結構。為了追求「輕巧化」的設計理念,BATZ更進一步嘗試利用幾何拓撲優化工具以求達到更加減輕重量的目的,而其產生的後續結果令人印象深刻也直接對銷售帶來正面的影響力。但是BATZ並不滿足現狀,而持續追求更新的創新技術,而這正是「水輔射出成型技術」用武之地。

縮短熔膠冷卻時間、成型週期、降低總體生產成本為水輔射出成型技術眾所皆知的優勢。但身為結構零組件的開發製造商,真正吸引BATZ應用水輔技術的原因是可設計開發「空心塑膠件」的可能性。因為產品的封閉幾何能夠提供較高的轉動慣量,同時減少材料用量並滿足相同的機械結構強度。然而,成型後殘留壁厚的分佈為影響塑件結構強度的最大因素。因此,準確的模擬預測對產品開發階段的最佳化變得十分重要,以達到減少產品試模和修模次數,減少材料費和提高市場競爭力。

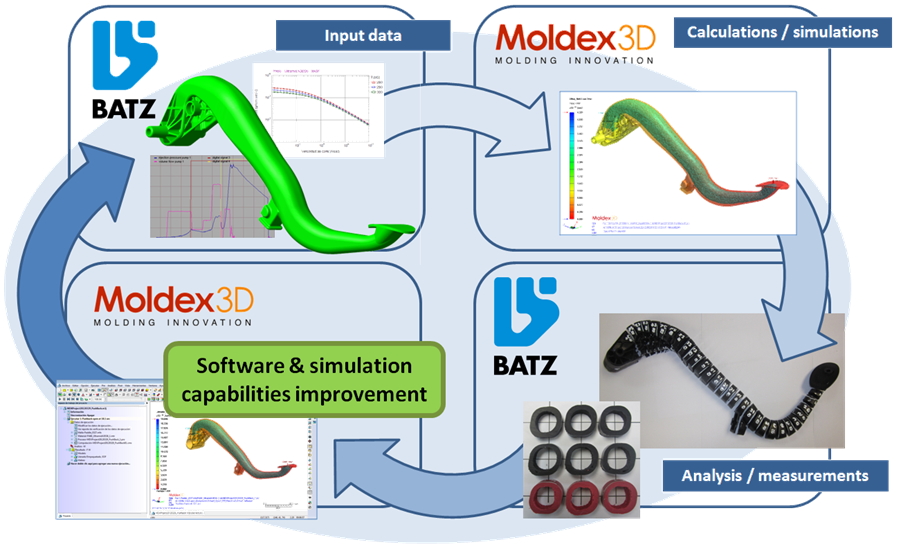

Moldex3D水輔模擬模組能模擬成型後塑件內部中空幾何形狀的結果,並將其輸出至結構分析軟體進行後續分析。Moldex3D 和BATZ兩家公司在2012年開始共同對水輔技術與軟件模擬功能進行優化驗證合作:Moldex3D提供此技術模擬軟體;而BATZ在水輔技術具有實戰經驗,因此可說是最佳的合作夥伴。在幾個月的時間內,雙方一起進行對水輔技術應用與軟件模擬優化的特別專案。在這段時間內,雙方對水輔塑件的模擬,實體成品的測量/測試和結果的相關性的疊代過程分析進行討論與改善研究。

BATZ提供Moldex3D其產品的幾何形狀和製程數據參數,如射出成型和材料特性參數等,而Moldex3D則依BATZ提供的資訊進行水輔技術模擬,而後BATZ對現場成品件量測和與模擬結果進行一系列的比對與分析,最後Moldex3D依BATZ提供的回饋與比對分析來調整其計算參數並得以得到全方面與更精確的模擬結果。

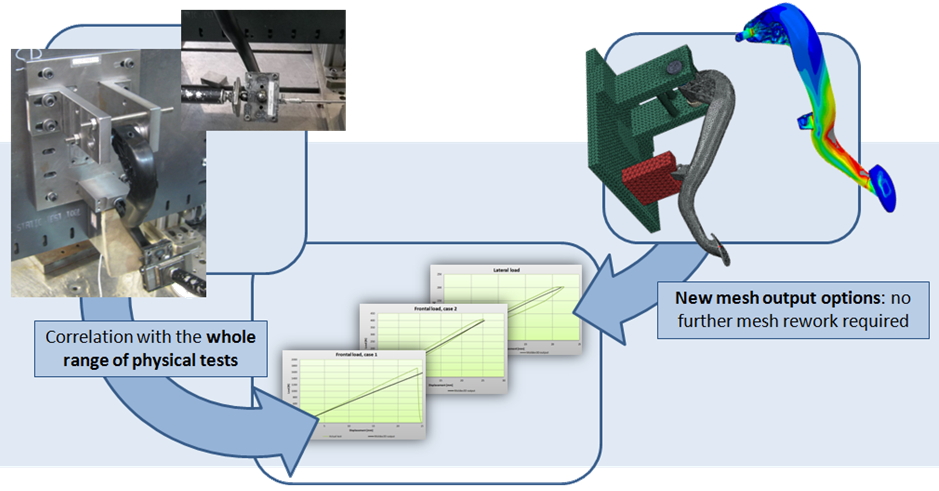

然而,有效降低產品成本的關鍵在於產品結構強度表現。模擬結果與實體原型的關連性則是確保產品具有良好結構強度的重要因素。在合作初期,結構分析網格需要根據所預測的中空結果進行重建,而耗費不少人力成本。然而,在過程中,隨著Moldex3D的R12版本的推出,Moldex3D的FEA介面可直接輸出成型後的中空產品網格,至結構分析軟體進行後續的結構分析。此功能大大簡化了模擬分析的工作流程,也因此大幅減少產品開發所需的時間。

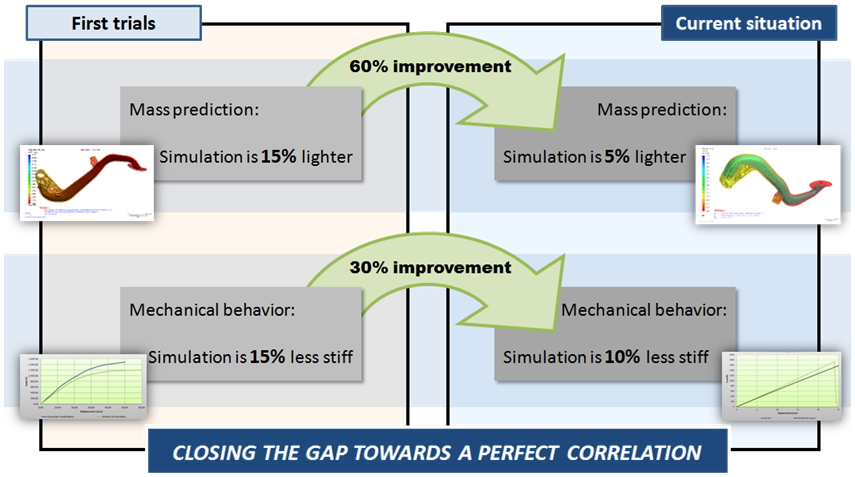

最後,在雙方幾個月的密切合作且不斷地修正彼此工作流程的合作方式下,產品開發效率與模擬的精準度與早期的結果相比皆有大幅的改善。除了上述的網格輸出功能,Moldex3D模擬軟件的系統核心性能也比其前身更加精準、強大。 Moldex3D和BATZ之間的合作工作成效傑出,現在Moldex3D R12新版本預測精準度較先前的版本準確度進步高達60%,輸出至結構分析的相關性結果也有30%的進步成長。總而言之,透過Moldex3D 和BATZ雙方多月的專案合作,Moldex3D得以證明其為水輔技術製程優化的最佳利器。

Moldex3D 的價值

|

水輔射出技術是具有發展性的技術,但為了有效利用此技術,它需要搭配如Moldex3D這樣精準正確的模擬工具,才藉此得以發揮此技術最大的效用。

-Fernando Burguera, Advanced Engineering Manager at BATZ |