客戶簡介

- 客戶:KOPLA Engineering

- 國家:韓國

- 產業:汽車

- 解決方案: Moldex3D eDesign / FEA Interface

大綱

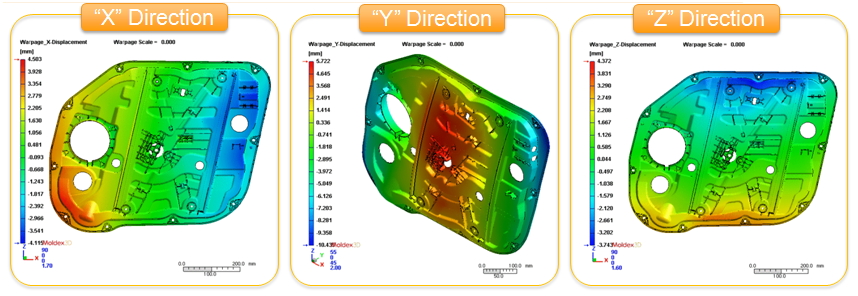

本案例產品為一車門模組,原始產品有嚴重翹曲問題(圖一),並因此導致組裝上的困難。為解決此問題,KOPLA以Moldex3D模擬以塑代鋼後的材料性質差異,並藉由Moldex3D FEA Interface進行結構分析(本案例結合ANSYS)。最後KOPLA得以藉此達到最佳化的澆口位置設計、決定適合的材料,降低翹曲並成功解決裝配問題。

圖一 本案例的車門模組有嚴重翹曲問題

圖一 本案例的車門模組有嚴重翹曲問題

挑戰

- 嚴重翹曲問題

- 裝配品質差

- 須達到輕量化目標

解決方案

KOPLA以Moldex3D eDesign及FEA Interface驗證材料性質,並解決翹曲難題。

效益

- 成功改善翹曲

- 無縫整合模流和結構分析的工作流程

- 成功驗證材料屬性

- 降低試模成本

案例研究

本案例產品為一車門模組,由於組裝需求,產品上有許多孔洞設計,因此孔洞的位置相當重要。本案例的最主要目的為改善產品翹曲問題,確保組裝成功。

KOPLA決定以Moldex3D來尋找解決方法。首先必須找到適當的澆口位置,確保良好的流動行為和降低潛在的翹曲問題。KOPLA根據Moldex3D翹曲模擬結果,多次變更澆口位置,直到找到最佳的位置和澆口型態。

圖二 KOPLA不斷變更澆口位置設定,並個別進行翹曲變形的模擬

圖二 KOPLA不斷變更澆口位置設定,並個別進行翹曲變形的模擬

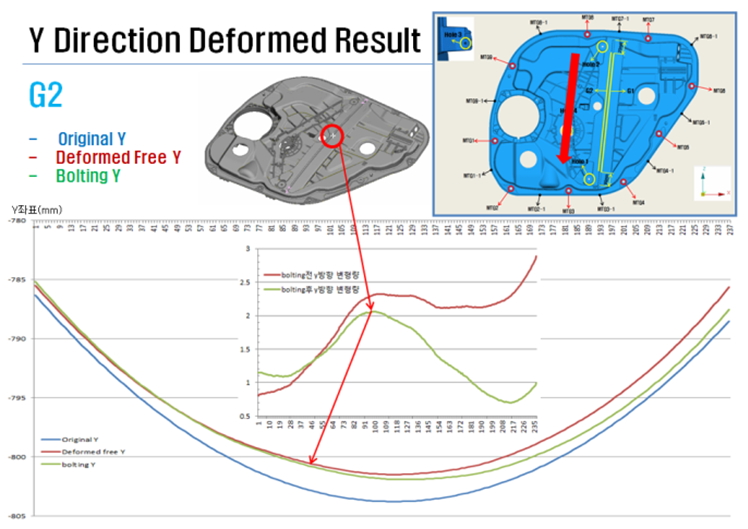

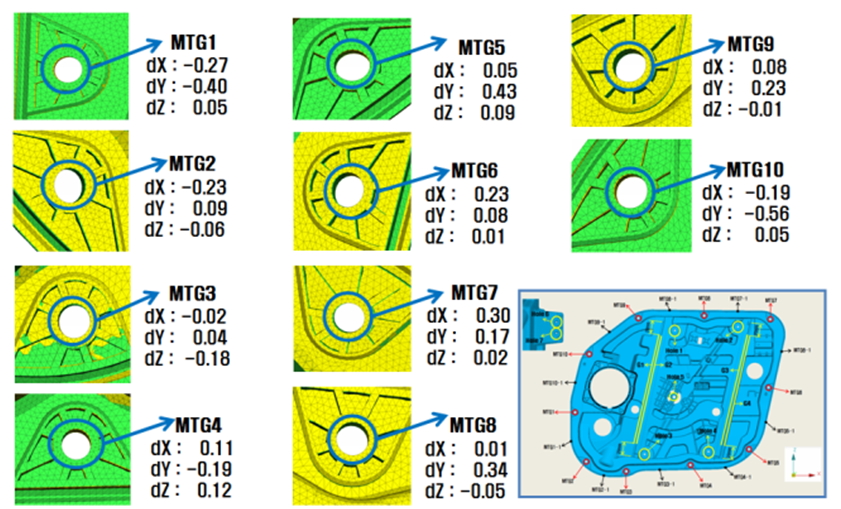

決定澆口位置後,KOPLA利用Moldex3D FEA Interface將翹曲的模擬結果,包括纖維配向、元素計算結果輸出至ANSYS進行結構分析,以觀察產品組裝後的強度和穩定性。

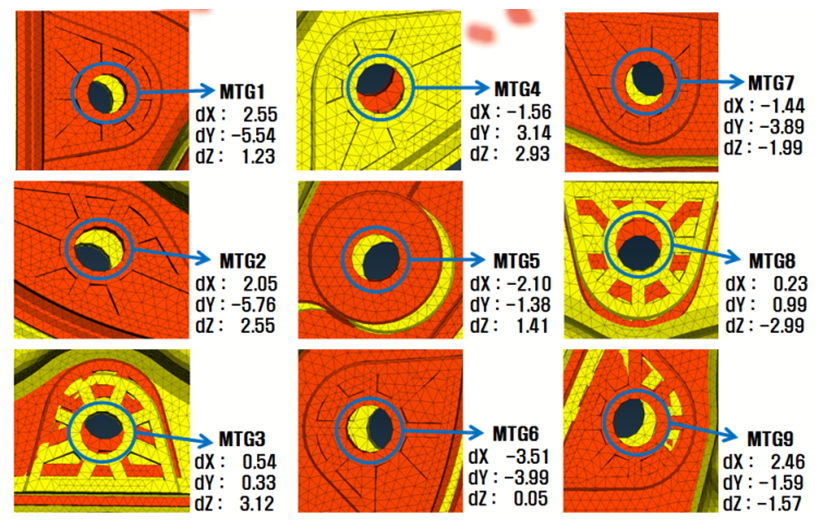

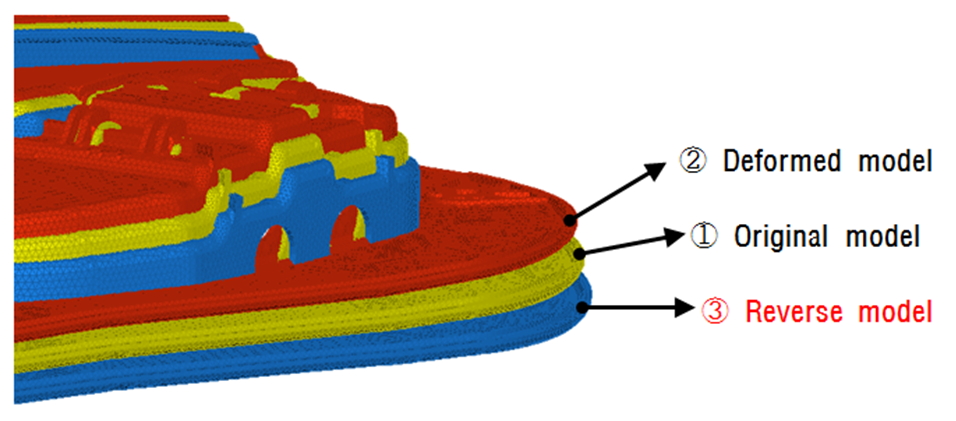

由模擬結果發現,產品的平整面發生翹曲,而利用模具反變形可以補償位移帶來的組裝問題,因此組裝的孔洞位置將與預期相同。而在改變邊界條件設定並檢查裝配組件的位移情形後,KOPLA成功改善變形問題,並提高產品結構強度。

圖三 模擬變形產品的孔洞位置與預期相同

圖三 模擬變形產品的孔洞位置與預期相同

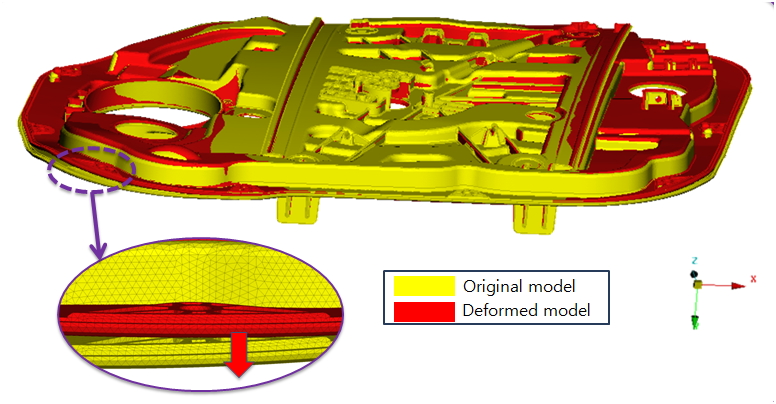

圖四 本案例產品與其他組件裝配時的結構分析結果

圖四 本案例產品與其他組件裝配時的結構分析結果

結果

透過整合Moldex3D與ANSYS,並驗證模擬結果與實際製造結果高度相符,KOPLA成功改善了產品的變形問題及結構設計,且更能有效地掌握材料的屬性,達成設計優化。