編輯:科盛科技技術支援部工程師 王志揚

- 客戶:開姆尼茨工業大學

- 國家:德國

- 產業:教育

- 解決方案:Moldex3D Advanced解決方案: 流動分析模組 Flow、 保壓分析模組 Pack、 冷卻分析模組 Cool、 纖維配向模組 Fiber、Designer BLM

開姆尼茨工業大學目前為德國薩克森州第三大的大學,學生人數超過1萬人。(來源: www.tu-chemnitz.de)

大綱

熱固性塑料在射出製程中的流動行為,過去未能獲得充分解釋。因此在充填階段,熱固性塑料和產品壁面之間是否存在壁滑移現象,仍是未知。本研究將介紹開姆尼茨工業大學的學生如何透過Moldex3D開發有效的方法,來預測充填階段高分子聚合物的壁滑移現象。並進一步產出可直接輸入Moldex3D材料庫的材料數據表,以模擬熱固性塑料射出成型製程的壁滑移邊界條件。

挑戰

- 探討熱固性塑料在充填時的壁滑移現象

- 創建材料數據,以執行熱固性塑料模擬

- 預測多種加熱速度下的流變和反應動力學的主曲線

解決方案

首先該團隊進行不同射出製程的實驗研究,發現酚醛聚合物和模具壁的交界面有嚴重的滑移,這是熱塑性材料不會出現的狀況。第二步,成功測量出熱固性射出成型複合物的流變和熱性質。第三步,該團隊以數值方法建立材料數據表,並預測在多種加熱速度下的黏性和硬化動力學主曲線,最後,該團隊將數據表輸入至Moldex3D的材料庫,以探究在考慮滑移邊界條件之下,射出成型製程的模擬結果。而實驗結果也顯示,熱固性塑料和模腔表面的交界面上有嚴重的滑移。

效益

- 驗證熱固性塑料射出成型中壁滑移現象的影響

- 比較熱固性和熱塑性材料的流動行為

- 創建了反映射出成型模擬的材料數據表

案例研究

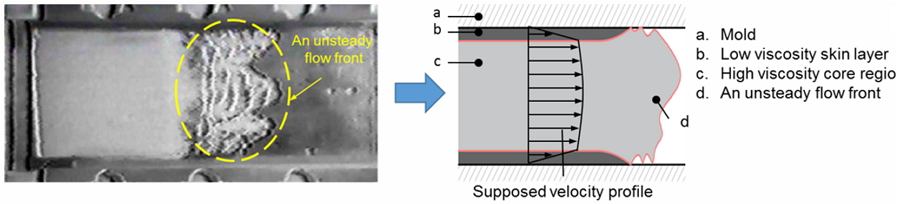

開姆尼茨工業大學研究員Tran-Ngoc Tu博士欲研究熱固性材料(Vyncolit X655 PF-(GF+Mineral) 80%)在有壁滑移情型下的流動行為,並觀察充填過程中流動波前和膜腔壁表面之間的現象,結果顯示熱固性塑料有不穩定的流動波前(圖一)。

圖一 熱固性酚醛聚合物不穩定的流動波前(左)及原本預期應有的流動特徵(右)

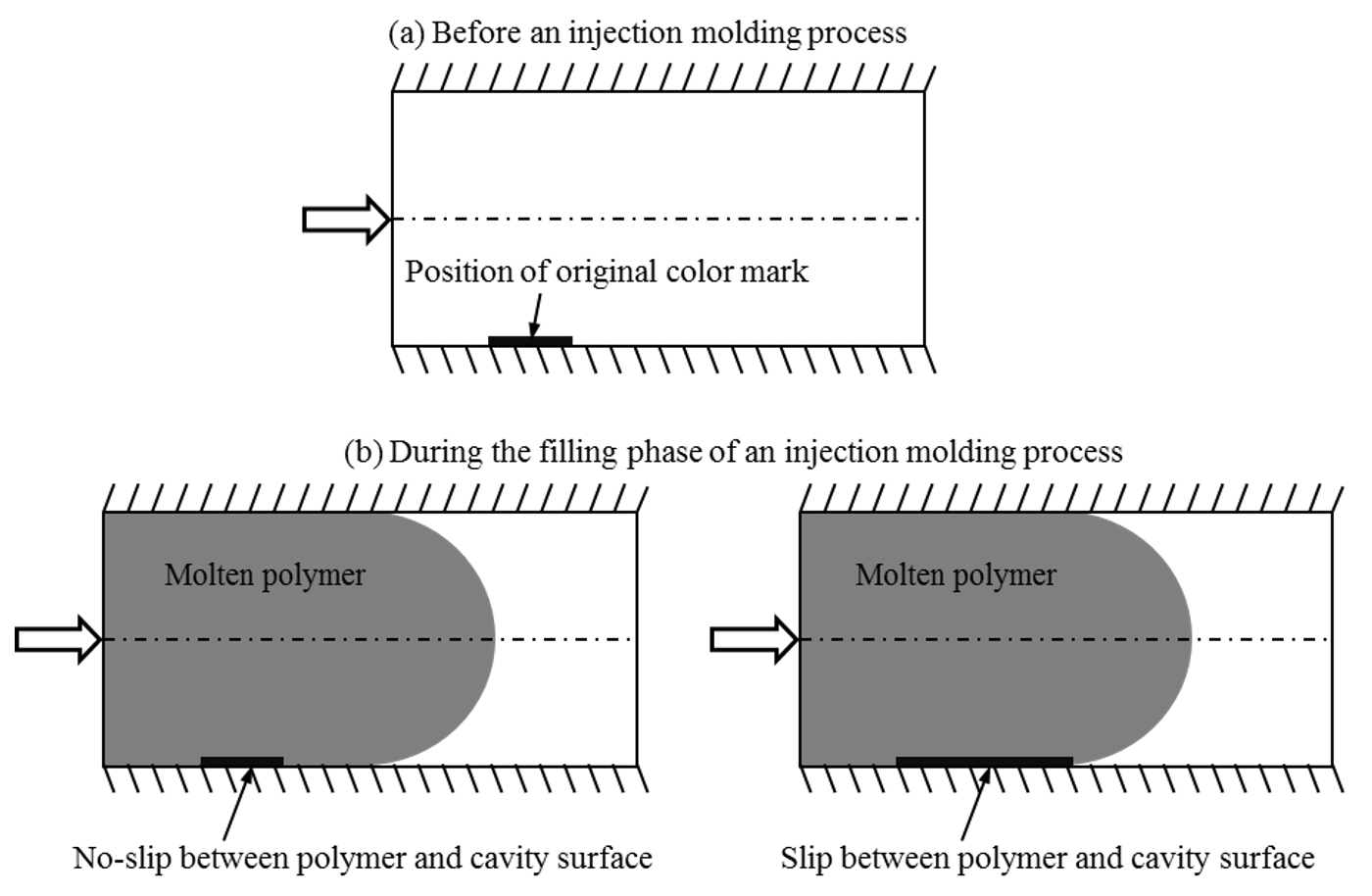

為探究壁滑移現象,本研究於每次射出周期開始前,在模穴中手繪一個記號,當產品自模具頂出後,分析在產品表面白色記號的位置,若仍在同樣的位置上,代表當射出週期完成後,沒有壁滑移情形,反之則表示在聚合物和模穴表面之間有明顯的壁滑移現象。圖二為觀察壁滑移現象之示意圖。

圖二 觀察壁滑移現象的實驗過程

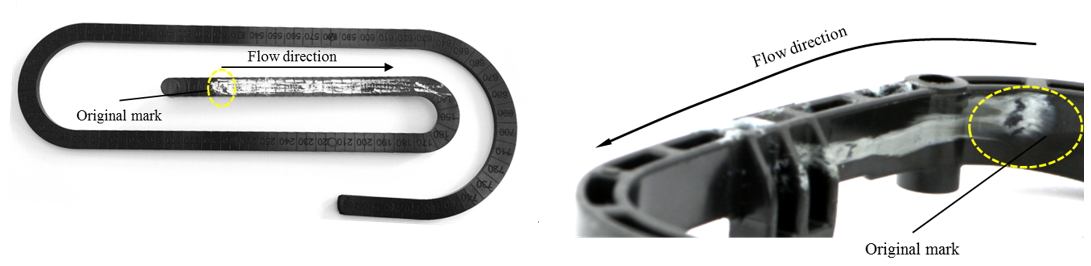

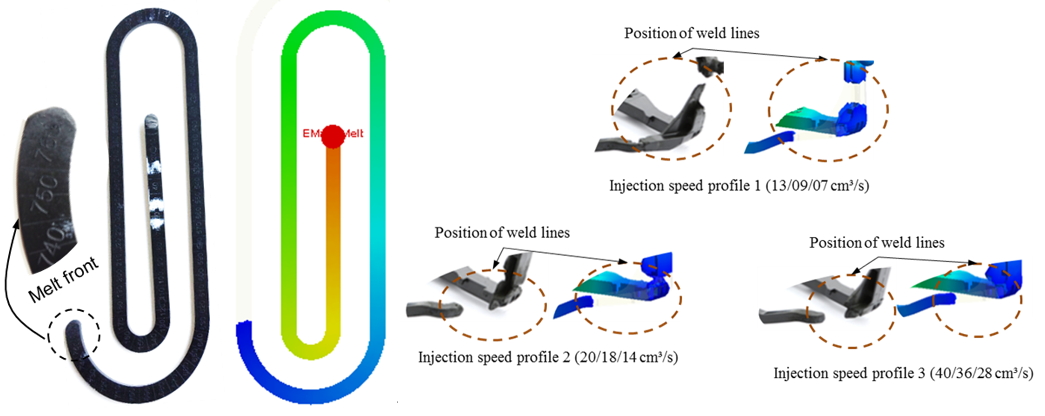

研究分別利用一螺旋狀及一較複雜的工業零件來觀察壁滑移、縫合線位置和流動長度。圖三為螺旋狀塑件,以一段速射出;圖四則為複雜工業零件,以多段速射出。兩者的製程條件則分別如表一、表二所示。

|

|

|||||||||||||

|

圖三 螺旋狀塑件 |

表一 螺旋狀塑件的製程條件 |

|

|

|||||||||||||

|

圖四 複雜工業零件 |

表二 複雜工業零件的製程條件 |

從兩個塑件中可觀察到,在不同的製程條件下,酚醛熔膠與模腔壁之間都有明顯的壁滑移現象,白色記號沿著表面的熔膠流動方向移動。圖五為兩個塑件的壁滑移現象。

圖五 白色記號在螺旋及複雜塑件的模腔表面滑動

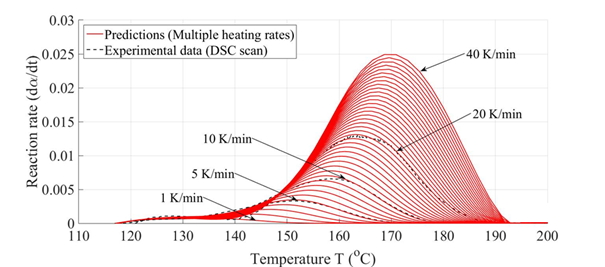

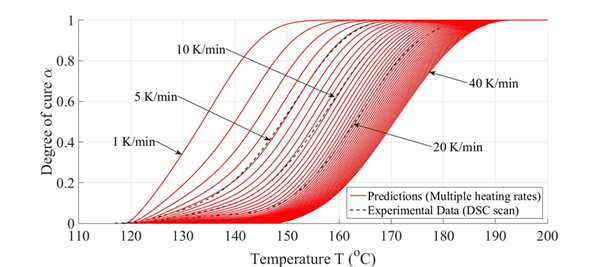

在射出成型的數值計算中,材料特性是影響最終模擬真實性的重要因素之一。本案例中以差示掃描量熱儀(DSC Q2000)和導熱儀(DTC 300)測量了材料的熱性能;並以平板流變儀(AR 2000)測量材料的流變特性。接下來再以儀器測量出的數據發展數值模型。在三種加熱速率下測得的固化動力學為5、10和20 k / min,用於預測不同加熱速率下反應速率和固化程度的Kamal模型(固化動力學模型)分別如圖六和圖七所示。

|

|

|

| 圖六 反應速率 | 圖七 固化程度 |

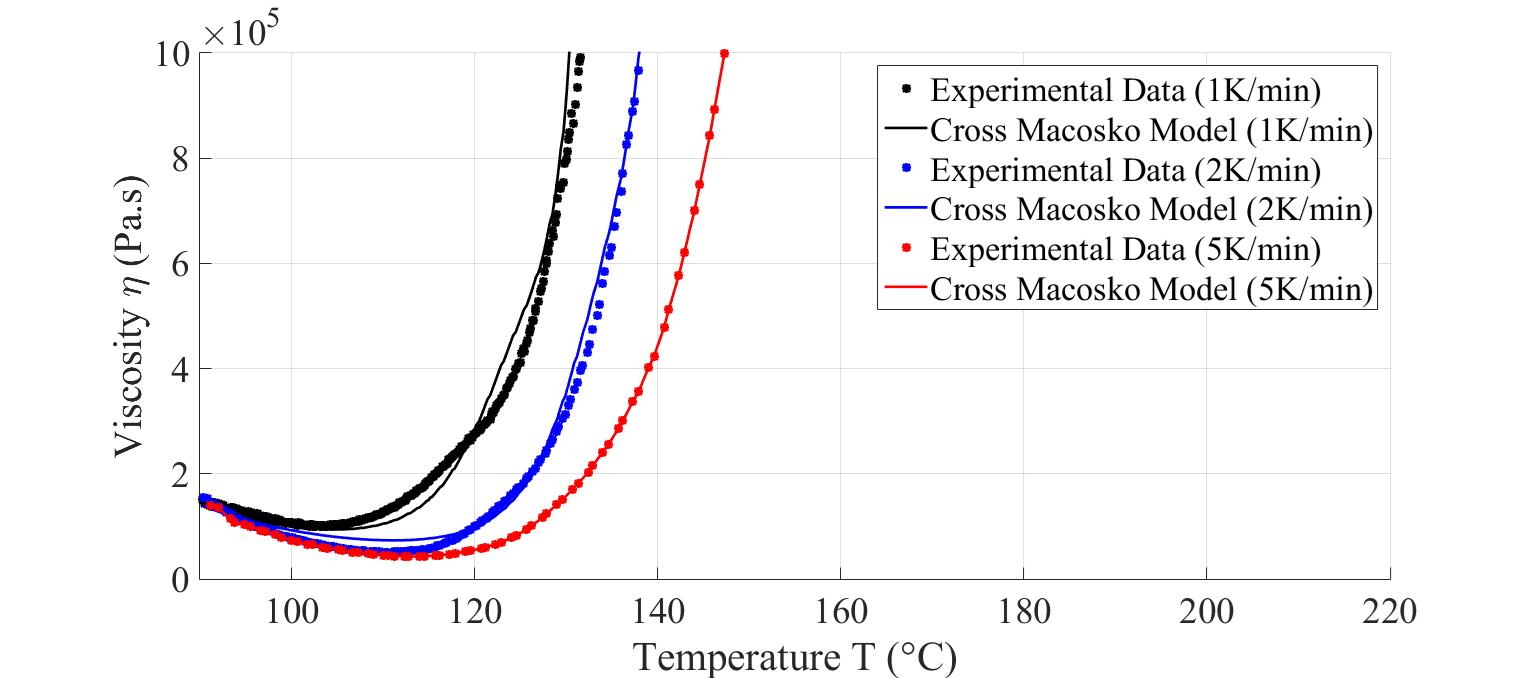

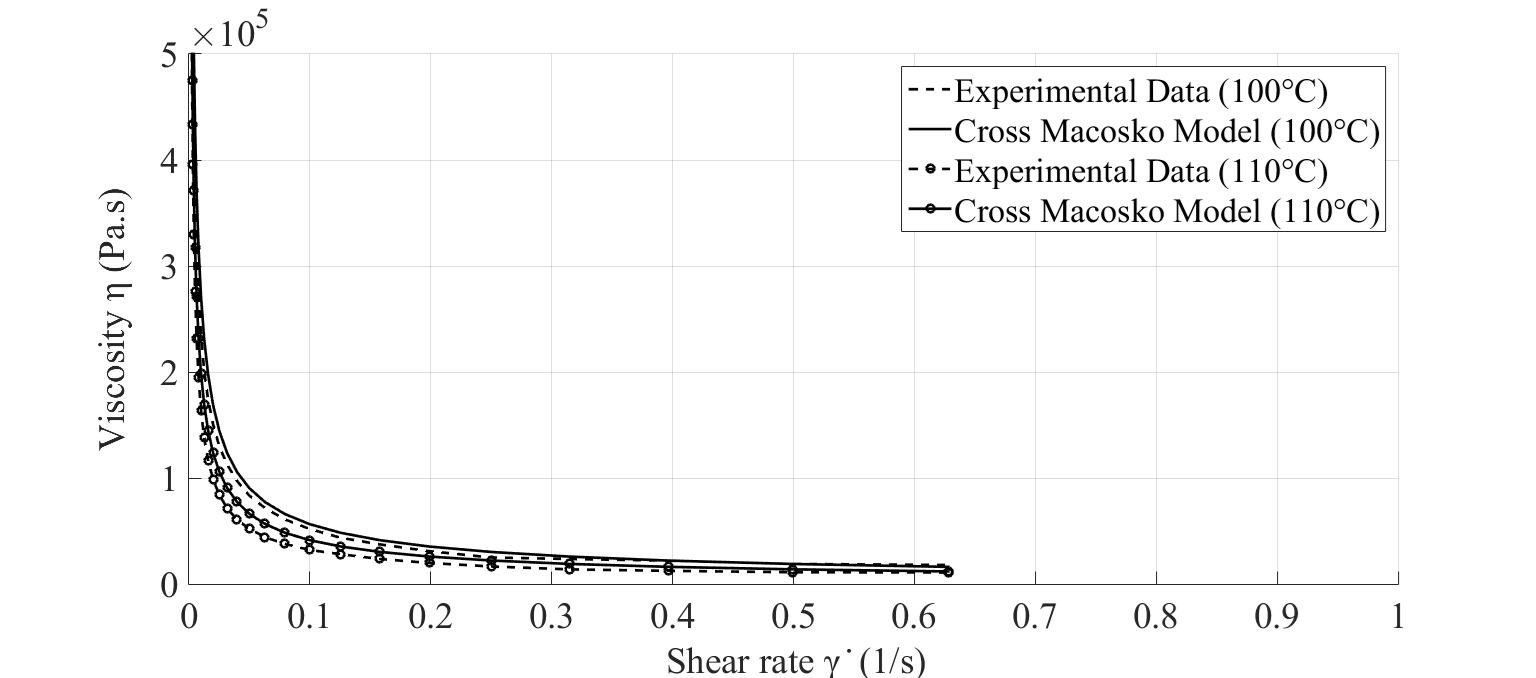

接下來以Cross-Castro-Macosko模型來預測不同加熱速度下的材料黏度,發現預測的材料黏度曲線與實驗結果相符(圖八、圖九)。

|

|

|

| 圖八 黏度隨溫度變化曲線 | 圖九 黏度隨剪切率變化曲線 |

研究透過Moldex3D將預測的材料特性轉換為材料數據格式,並輸入至Moldex3D材料資料庫進行模擬。觀察到螺旋狀塑件的壁滑移條件下,Moldex3D的流動長度模擬結果與實驗結果高度相符。複雜塑件的部分,則以多段射速來檢視模擬與實驗中的流動特徵行為及縫合線可能出現的位置。Moldex3D顯示產品有短射現象,與實驗中多段射速下的結果相近。研究員並從充填不完全的短射產品上觀察到縫合線(圖十)。

圖十 充填不完全的塑件(左)與相應的Moldex3D充填特徵模擬結果(右)

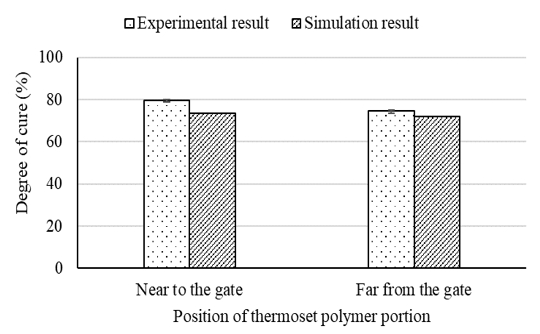

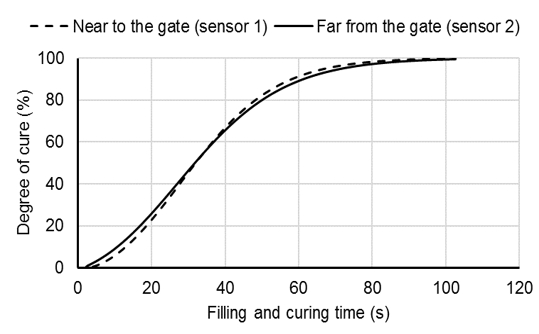

螺旋狀塑件的實驗結果顯示,靠近澆口處的熔膠有較高度固化現象。從圖十一的模擬預測值可以看出,43秒時的固化程度約為75%,與實驗數據(79%)的差距為4%。從圖十二則可看出,僅花費了50秒,熔膠中心的固化度就可達到79%。由此可見,用以模擬的材料數據資料是合理的。

|

|

|

| 圖十一 螺旋狀塑件固化程度的實驗及模擬結果比較(充填及固化時間為43秒) | 圖十二 模擬Vyncolit X655熔膠在充填及固化階段的固化程度 |

結果

透過Moldex3D的分析並比對實驗結果,研究觀察到產品膜腔表面及高分子熔膠之間有明顯的壁滑移現象。此外並以Moldex3D模擬出熱固性塑料射出成型的固化過程、流動長度、壓力分布、黏度及縫合線等現象,其預測結果並與實驗高度相符。從中可了解Moldex3D所提供的數值模擬方法,是預測射出成型中真實條件的理想工具。