Beaumont Technologies, Inc. (BTI)成立於1998年,總公司位於賓州的伊利(Erie)。BTI總裁John Beaumont博士起先研發Meltflipper。2005年,David A. Hoffman(圖) 和John Beaumont博士於共同研發MeltFlipper® MAX™的第二項專利技術與協助創新多項技術。新一代MeltFlipper® MAX™流道翻轉技術能有效解決多模穴之間的流動平衡問題,應用此技術可以將進入各模具澆口時的熔膠流動性質調整成一致,所以進入各模穴後的流動形式將不會有差異性,也可以得到品質均一的多模穴成品。(資料來源:Beaumont Technologies, Inc. https://www.beaumontinc.com)

公司的全球技術銷售協理,David A. Hoffman,擁有美國賓州大學塑膠工程學士學位和機械工程副學士學位,也是數篇ANTEC公開論文的作者。早期他任職於某高精密汽機車零塑件供應商工程部經理,之後服務於BTI至今。期間他與BTI總裁John Beaumont博士共同研發MeltFlipper® MAX™的第二項專利技術與協助創新多項技術。MeltFlipper®MAX™為最新一代熔膠流動平衡專利技術,能夠重建流道及冷/熱模穴內的多軸塑料特性對襯性。MeltFlipper® MAX™熔膠控制技術除了在多模穴模具上的應用,也可以針對單模穴的熔膠進行控制。因此新的MeltFlipper® MAX™技術,可以有效調整進入澆口的塑料流動及料溫分布。

原始流道設計問題

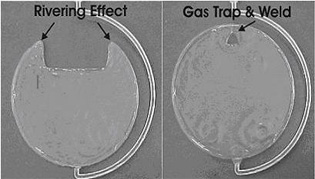

如下圖1(a)圓盤成品依照舊有流道設計,會產生氣體包封及結合線問題。而圖1(b)則是利用MeltFlipper® MAX™熔膠翻轉技術可以有效改變熔膠進入模穴時的流動模式,解決原先包封及結合線問題。

|

|

圖1(a). 單一模穴內的熔膠流動不平衡現象 |

圖1(b). 使用MeltFlipper® MAX™後的 |

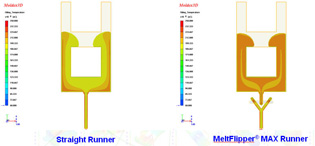

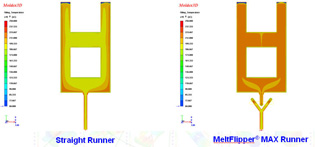

另外如下圖2至圖3是利用Moldex3D來模擬分析A字型模具試驗模的流動波前溫度分佈結果,可以明顯觀察到MeltFlipper® MAX™熔膠翻轉技術的效果。圖中左邊是利用直接澆口進膠的A字型試驗模,具高黏度的塑料在流道中因高剪切作用,會使靠近流道模壁附近塑料,因剪切升溫而形成較高溫塑料分佈。當塑料進入A型模模穴時,較高溫的塑料則會向兩側流動,而中央部份則是屬於較低溫塑料在流動。當兩股塑料通過口型障礙後再接合時也是屬於冷料融合,所以在合膠線強度上會有較差的強度。

MeltFlipper® MAX™有效改變溫度分佈

然而在下圖2至圖3右邊則是利用MeltFlipper® MAX™技術將塑料在進入A字型試驗模前先做熔膠翻轉控制,由圖中分析結果可清楚觀察到,使用MeltFlipper® MAX™技術可以有效改變熔膠在進入模穴時的溫度分佈,此技術可以將原先在流道壁附近因剪切升溫形成的較高溫熔膠,重新分配到流道中央位置。所以當進入模穴時中央部份是屬於較高溫塑料,而通過口型障礙後再接合時也是屬於較高溫的熱料融合,在結合線強度上會比下圖左邊樣品強許多。這也可以由下圖4的射品樣品的結合線破壞模式得到印證,原先冷料結合的合膠線是屬於脆性破壞,而使用MeltFlipper® MAX™技術樣品之合膠區域破壞型態則是屬於韌性破壞。這種針對單模穴熔膠控制技術,其在設計上並沒有改變澆口位置或成品厚度尺寸,只是在進入澆口前流道上設計熔膠翻轉機構就可以完全改變進入澆口時的塑料料溫分佈。圖4為實際生產比較。

|

|

圖2. A字型模穴充填70%時的溫度分佈情況 |

圖3. A字型模穴充填結束時的溫度分佈情況 |

|

|

圖4(a). 冷熔膠縫合:明顯縫合線 |

圖4(b). 熱熔膠縫合:不明顯縫合線 |

創造雙贏

MeltFlipper® MAX™技術是一項最新發表的模具設計技術,可以藉由進入澆口前的流道翻轉機構設計,來有效控制熔膠進入模穴的流動模式,針對單一模穴內的流動平衡性及料溫溫度分佈也可以有效控制。

BTI為知名模具和加工技術優化方案提供者,專注於流動平衡設計,提升成型品質和縮短週期。科盛科技與BTI已建立互動良好的技術合作關係,往來頻繁密切,並共同承諾將為彼此使用者帶來更多先進技術,提升塑膠加工品質,共創雙贏局面。